автоматизированные дизельные двигатели завод

Многие думают, что автоматизация на производстве **дизельных двигателей** – это просто установка роботов, и все становится идеально. На деле все гораздо сложнее. Завод – это комплексная система, где автоматизация влияет на каждый этап: от проектирования до готового изделия. Попробую поделиться опытом, который мы приобрели, работая с различными предприятиями, и рассказать о том, что действительно работает, а что – часто превращается в дорогостоящий и малоэффективный проект.

Проблемы, которые возникают при внедрении автоматизации

Первая проблема, с которой сталкиваешься – это не просто замена ручного труда машинным. Это перестройка всех процессов, переквалификация персонала и, главное, изменение подхода к контролю качества. Мы видели примеры, когда просто 'прикрутили' робота к старому производству, и результат был печальным: не повысилась производительность, а лишь увеличились дефекты. Это происходит из-за того, что старые процессы не рассчитаны на то, чтобы быть автоматизированными. Часто в таких случаях приходится начинать с нуля – проектировать новое производство, оптимизировать технологические процессы и только потом внедрять автоматизированные системы.

Другая распространенная проблема – это нехватка квалифицированных специалистов, способных работать с современным оборудованием. Недостаточно просто купить робота – нужно иметь людей, которые могут его программировать, обслуживать и диагностировать неисправности. Это требует значительных инвестиций в обучение и развитие персонала. А это, к сожалению, часто недооценивается.

И еще один важный момент – интеграция автоматизированных систем с существующими системами управления предприятием (ERP, MES и т.д.). Если эти системы не согласованы, то автоматизация может приводить к хаосу и неэффективности. Например, данные о производственных затратах могут быть неверными, что приведет к неправильным решениям по управлению производством. В нашем случае с одним из китайских предприятий (название умышленно не указываем), интеграция MES-системы с системой управления запасами заняла несколько месяцев и потребовала значительных усилий от специалистов с обеих сторон.

Какие процессы можно автоматизировать?

Не все процессы на заводе **двигателей** поддаются автоматизации. Наиболее эффективно автоматизировать те, которые являются рутинными, повторяющимися и подвержены человеческому фактору. Это, в первую очередь, сборка, сварка, покраска и контроль качества. Однако, даже в этих процессах автоматизация должна быть продуманной и учитывать специфику производства.

Например, в процессе сборки можно использовать роботизированные линии для выполнения повторяющихся операций, таких как установка деталей, затяжка болтов и подключение проводов. Для контроля качества можно использовать автоматические системы визуального контроля (AOI) и системы неразрушающего контроля (NDT). Особое внимание следует уделять автоматизации процессов, связанных с тестированием двигателя. Это позволяет выявить дефекты на ранней стадии и предотвратить попадание бракованной продукции к потребителю.

Наше сотрудничество с **ООО?Камусылэ?(Цзянсу)?Двигатели** показало, что эффективной является автоматизация процессов контроля качества. Они успешно внедрили систему автоматического тестирования двигателя, которая позволяет выявлять даже незначительные отклонения от нормы. Это значительно повысило качество выпускаемой продукции и снизило количество рекламаций. (Указана компания, с которой есть практический опыт).

Примеры успешных внедрений

Мы видели много примеров успешного внедрения автоматизации на заводах **ДВС**. Например, на одном из предприятий (в России) мы помогли внедрить роботизированную линию для сварки головки блока цилиндров. Это позволило сократить время цикла на 30%, повысить качество сварных швов и снизить количество отходов. Также, автоматизация процесса покраски позволила снизить расход краски и улучшить качество покрытия.

Еще один пример – автоматизация процесса сборки турбокомпрессоров. Вместо ручной сборки, мы внедрили роботизированную линию, которая выполняет все операции по сборке турбокомпрессора. Это позволило увеличить производительность на 50% и снизить количество дефектов. Важно понимать, что при таких проектах необходимо учитывать особенности геометрии деталей и сложность сборки.

Будущее автоматизации двигателестроения

В будущем автоматизация на заводах **двигателей** будет становиться все более сложной и интеллектуальной. Мы увидим все больше роботов с искусственным интеллектом, способных адаптироваться к изменяющимся условиям производства и выполнять сложные задачи. Также будет развиваться концепция 'умного завода', где все процессы будут интегрированы и управляться единой системой.

Особое внимание будет уделяться автоматизации процессов проектирования и разработки двигателей. Использование технологий виртуальной реальности (VR) и дополненной реальности (AR) позволит инженерам проектировать двигатели в виртуальной среде и тестировать их в смоделированных условиях. Это значительно сократит время и затраты на разработку новых двигателей. Процессы моделирования и симуляции также станут важным элементом.

Одним из ключевых трендов является внедрение систем машинного зрения для контроля качества деталей. Эти системы позволяют выявлять дефекты, которые не видны невооруженным глазом, и обеспечивают более высокий уровень контроля качества. Они особенно важны для критически важных узлов и деталей двигателя, таких как поршни, шатуны и коленчатый вал.

В заключение, автоматизация на заводах **автоматизированных дизельных двигателей** – это сложный и многогранный процесс, требующий комплексного подхода и учета специфики производства. При правильном планировании и реализации, автоматизация может значительно повысить производительность, качество и эффективность производства. Но, как мы убедились на практике, без грамотного анализа и подготовки она может обернуться серьезными проблемами. И, как говориться, главное не начать, а закончить.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

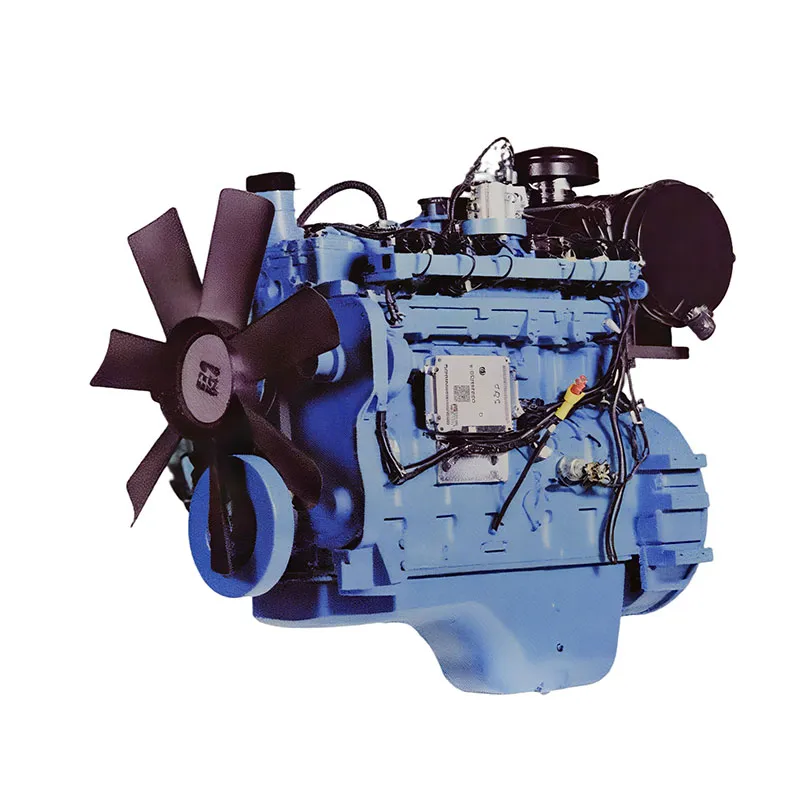

Газовые двигатели (природный газ) CS4A-N

Газовые двигатели (природный газ) CS4A-N -

Блок цилиндров CS6E

Блок цилиндров CS6E -

Вкладыши шатунные

Вкладыши шатунные -

Газовые двигатели (СУГ) CS6DT-P

Газовые двигатели (СУГ) CS6DT-P -

Газовые двигатели (СУГ) CS4A-P

Газовые двигатели (СУГ) CS4A-P -

Газовые двигатели (СУГ) CS6AT-P

Газовые двигатели (СУГ) CS6AT-P -

Поршень

Поршень -

Коленчатый вал CS16VE

Коленчатый вал CS16VE -

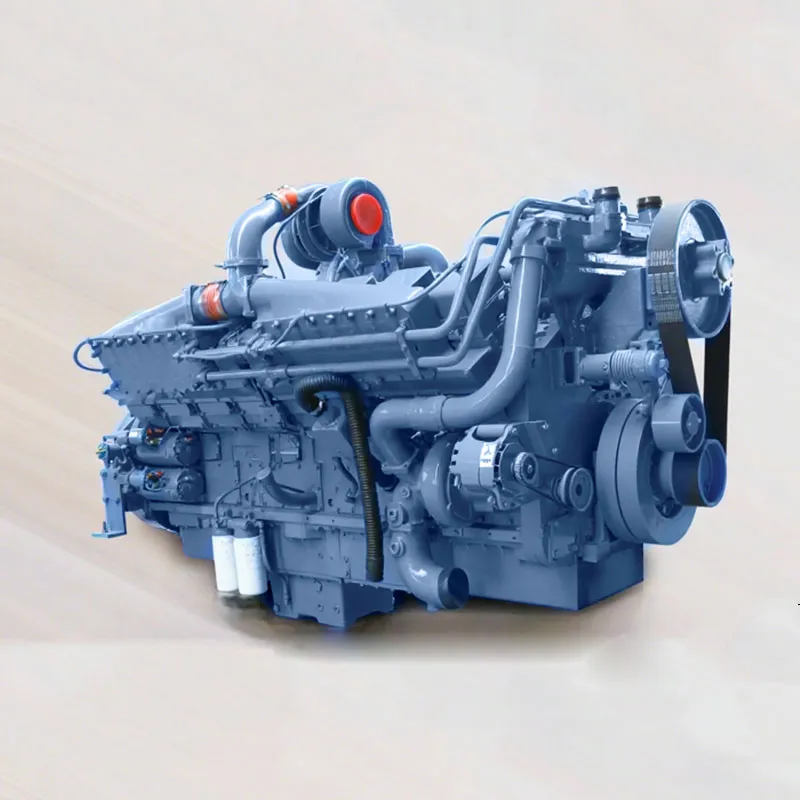

Дизельный двигатель Camlser V16 CS16VE

Дизельный двигатель Camlser V16 CS16VE -

Газовые двигатели (природный газ) CS6CT-N

Газовые двигатели (природный газ) CS6CT-N -

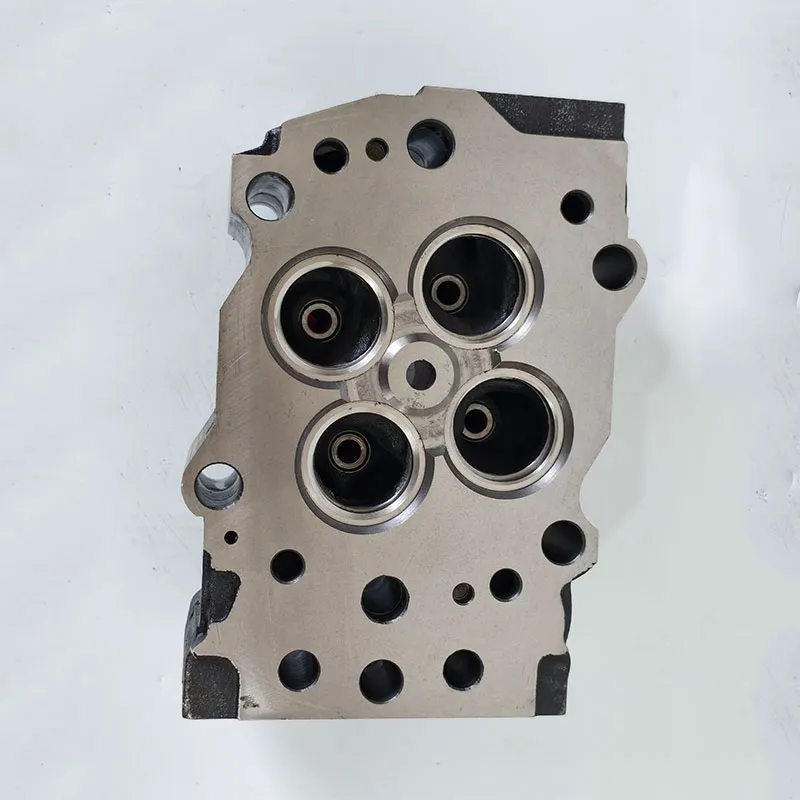

Головка блока цилиндров

Головка блока цилиндров -

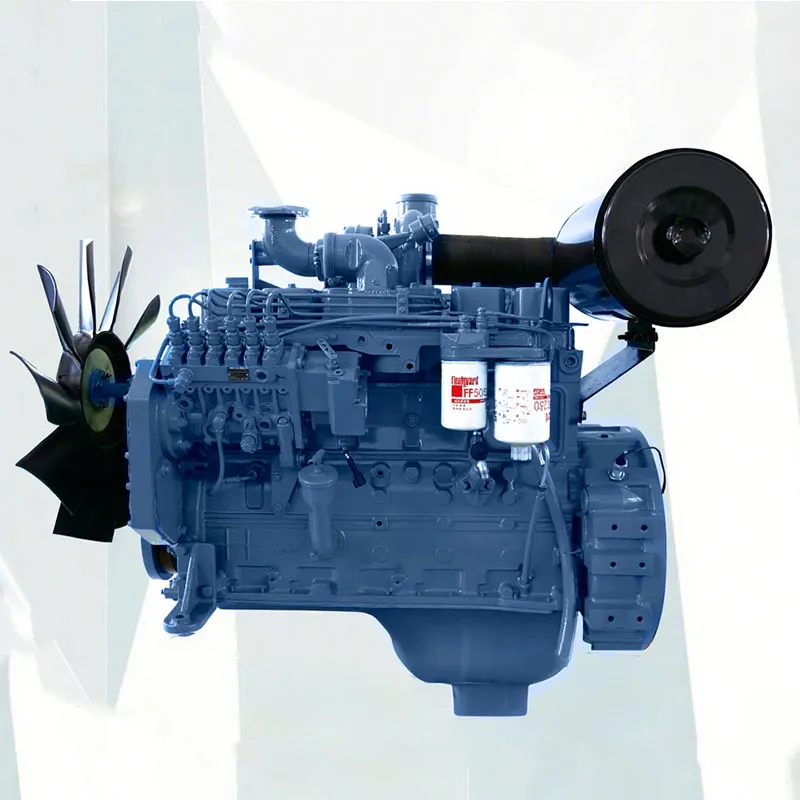

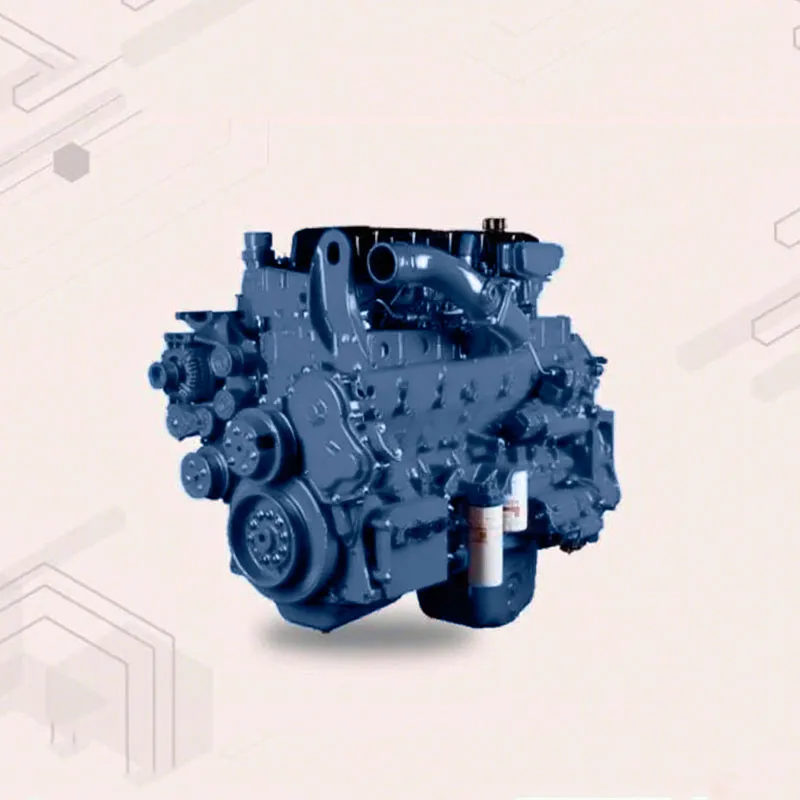

Рядный 6-цилиндровый дизельный двигатель Camlser CS6D

Рядный 6-цилиндровый дизельный двигатель Camlser CS6D

Связанный поиск

Связанный поиск- виды дизель генераторных установок Поставщики

- OEM дизель генераторная установка ад 30 ф

- дизель генераторная установка 16 квт

- Китай генераторная установка на природном газе 500кВт

- чем отличается дизель генераторная установка от генераторной Поставщик

- индивидуальные газовые энергоустановки Поставщики

- дизель генераторная установка 16 квт заводы

- дизель генераторная установка 30 квт Производитель

- бесшумная генераторная установка на природном газе цена

- дизель генераторная установка ад 30 ф заводы