газовые электростанции для нефтепромыслов заводы

Вопрос о применении газовых электростанций для нефтепромыслов заводы часто поднимается в контексте повышения энергоэффективности и снижения выбросов. Но давайте начистоту – нередко это рассматривается как панацея, как 'волшебная таблетка'. На практике всё гораздо сложнее. С одной стороны, мощность, доступность топлива, относительно небольшая площадь – это всё заманчиво. С другой стороны, нужно учитывать специфику работы нефтедобывающих предприятий, высокие требования к надежности и экономичности, и, конечно же, практические сложности в интеграции с существующими системами. Постараюсь поделиться своим опытом, ошибками и наработками, чтобы немного развеять мифы и показать, как это всё работает на самом деле.

Обоснование выбора газовой генерации для нефтегазовой отрасли

Изначально, выбор газовых электростанций для нефтепромыслов заводы мотивировался относительно низкой стоимостью строительства и быстрой окупаемостью по сравнению с дизельными генераторами, особенно в тех регионах, где газовая инфраструктура развита. Это действительно правда, но окупаемость – это не только цена, но и эксплуатационные расходы, обслуживание, и конечно, стоимость самого газа. Нам приходилось учитывать все эти факторы, и часто оказывалось, что изначально предполагаемая экономия частично нивелируется более частыми ремонтами и необходимостью регулярной калибровки оборудования. Важно понимать, что газ – это не всегда дешево, и его цена может колебаться, что существенно влияет на общую экономическую эффективность.

Кроме экономический аспект, огромную роль играет экологический фактор. Современные газовые турбины гораздо чище, чем старые дизельные генераторы, и соответствуют гораздо более строгим экологическим нормам. Это становится все более важным фактором, особенно в условиях растущего внимания к вопросам защиты окружающей среды. Однако, не стоит забывать и о выбросах CO2, которые, хотя и меньше, чем у дизельных установок, все равно требуют компенсации, например, через углеродные кредиты. В общем, необходим комплексный подход, учитывающий все факторы.

Сравнение с дизельными и двигателями внутреннего сгорания

Вначале мы рассматривали варианты с дизельными генераторами и двигателями внутреннего сгорания. Дизель-генераторы, безусловно, обладают высокой надежностью и не требуют сложной газовой инфраструктуры. Но они значительно дороже в эксплуатации из-за более высоких затрат на топливо и более частых ремонтов. Двигатели внутреннего сгорания, особенно газовые, предлагали компромисс, но их эффективность и надежность часто уступали газовым турбинам. Нам приходилось оценивать не только стоимость самого оборудования, но и логистику поставки топлива и обслуживания.

Выбор конкретного типа генератора зависел от многих факторов, таких как мощность, доступность топлива, требования к надежности и экологичности, а также бюджет проекта. Мы проводили детальные технико-экономические обоснования, где учитывались все затраты на жизненный цикл оборудования, чтобы сделать оптимальный выбор. Оказывается, не всегда самый дорогой вариант оказывается самым выгодным в долгосрочной перспективе. Нужно тщательно анализировать ситуацию.

Практические проблемы при эксплуатации

Несмотря на все преимущества, эксплуатация газовых электростанций для нефтепромыслов заводы сопряжена с рядом практических сложностей. Во-первых, необходима стабильная подача газа. Любые перебои в подаче газа могут привести к остановке электростанции и, как следствие, к сбоям в работе нефтедобывающих предприятий. Поэтому важно иметь резервные источники питания и системы автоматического переключения.

Во-вторых, необходимо обеспечить регулярное техническое обслуживание оборудования. Газовые турбины – это достаточно сложное и дорогостоящее оборудование, и его обслуживание требует высокой квалификации персонала. Нам приходилось сталкиваться с ситуациями, когда из-за некачественного обслуживания возникали серьезные поломки, которые приводили к значительным финансовым потерям. Поэтому важно работать только с проверенными сервисными компаниями и проводить регулярные inspections.

Особенности монтажа и интеграции

Монтаж газовых электростанций для нефтепромыслов заводы – это отдельная сложная задача. Необходимо обеспечить надежное подключение к газовой сети, а также интегрировать электростанцию с существующей системой электроснабжения предприятия. В процессе монтажа могут возникнуть различные проблемы, например, связанные с недостаточной пропускной способностью газопровода или с необходимостью проведения дополнительных работ по усилению электросети. Важно планировать монтаж заранее и учитывать все возможные риски.

При интеграции с существующими системами необходимо учитывать особенности работы нефтедобывающих предприятий, такие как высокий уровень шума и вибрации. Для минимизации негативного воздействия на окружающую среду необходимо применять специальные шумоизолирующие материалы и вибрационные демпферы. Кроме того, необходимо обеспечить надежную защиту оборудования от агрессивных сред и атмосферных воздействий.

Пример из практики: проблемы с коррозией

В одном из проектов мы столкнулись с проблемой коррозии газовых турбин, вызванной повышенным содержанием серы в газе. Это привело к снижению эффективности турбины и увеличению затрат на ремонт. Пришлось заменить часть деталей турбины и изменить систему очистки газа. Этот случай показал, что необходимо тщательно анализировать состав газа, используемого в качестве топлива, и принимать меры для предотвращения коррозии.

Поэтому перед началом эксплуатации необходимо провести анализ газа, используемого в качестве топлива, и убедиться в его соответствии требованиям. В некоторых случаях может потребоваться установка специальных фильтров и систем очистки газа для снижения содержания вредных примесей. Не стоит экономить на предварительных анализах, это поможет избежать серьезных проблем в будущем.

Будущее газовой генерации для нефтегазовой отрасли

Несмотря на все сложности, газовые электростанции для нефтепромыслов заводы продолжают оставаться актуальным решением для обеспечения электроэнергией нефтедобывающих предприятий. В будущем можно ожидать появления более эффективных и экологичных газовых турбин, а также более развитой газовой инфраструктуры. Это позволит снизить стоимость эксплуатации газовых электростанций и сделать их еще более конкурентоспособными.

Например, разрабатываются новые типы турбин с более высокой степенью сжатия, которые позволяют снизить расход газа и увеличить выходную мощность. Кроме того, развивается направление комбинированного производства электроэнергии и тепла, когда тепло, выделяемое при сгорании газа, используется для отопления или технологических нужд предприятия. Это позволяет повысить общую эффективность использования газа и снизить затраты.

Инновационные решения и перспективы развития

Появляются новые технологии, такие как использование сжиженного природного газа (СПГ), что позволяет обеспечить электростанцию топливом даже в удаленных районах, где отсутствует развитая газовая инфраструктура. Также ведутся разработки по использованию водорода в качестве топлива для газовых турбин, что может существенно снизить выбросы CO2. Эти технологии пока находятся на стадии разработки, но имеют большой потенциал.

При этом, особое внимание уделяется автоматизации и цифровизации управления газовыми электростанциями. Внедрение систем мониторинга и контроля позволяет оперативно выявлять и устранять неисправности, повышать эффективность эксплуатации оборудования и снижать затраты на обслуживание. Все эти факторы делают газовую генерацию перспективным направлением развития энергетики для нефтегазовой отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вкладыши шатунные

Вкладыши шатунные -

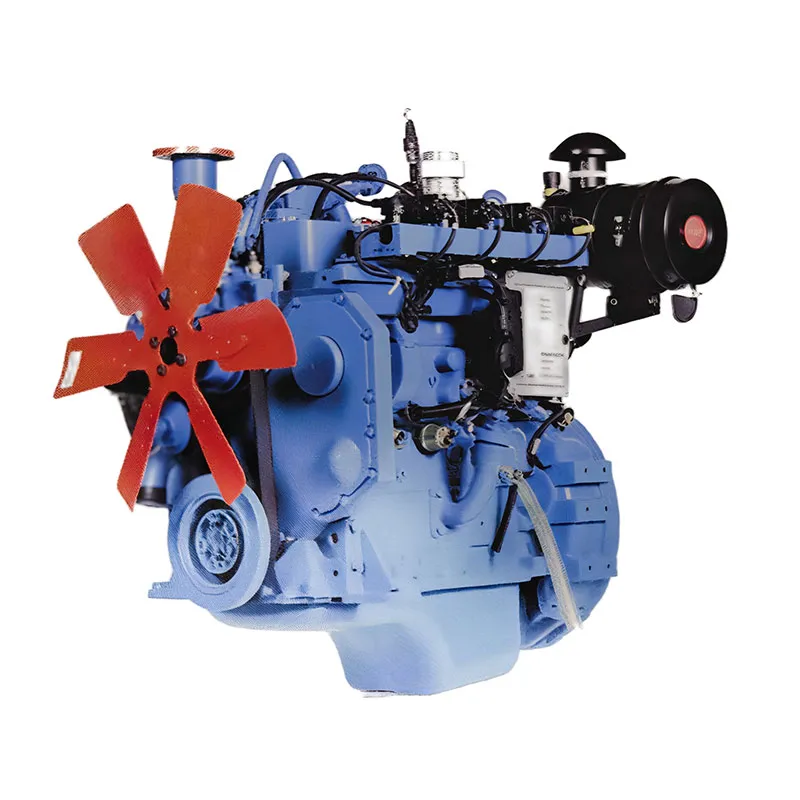

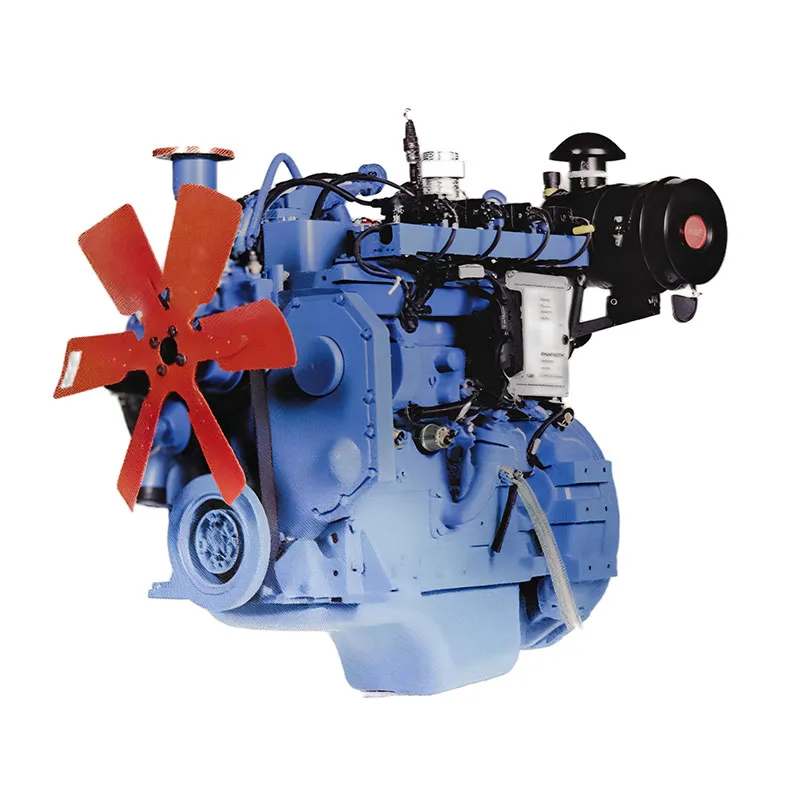

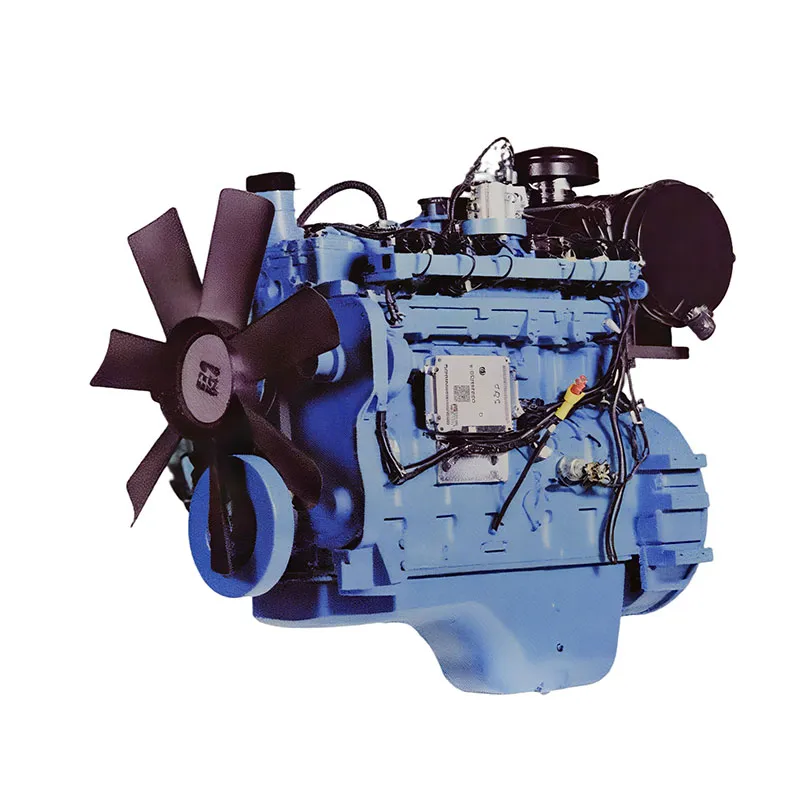

Газовые двигатели (СУГ) CS4AT-P

Газовые двигатели (СУГ) CS4AT-P -

Коленчатый вал CS12VE

Коленчатый вал CS12VE -

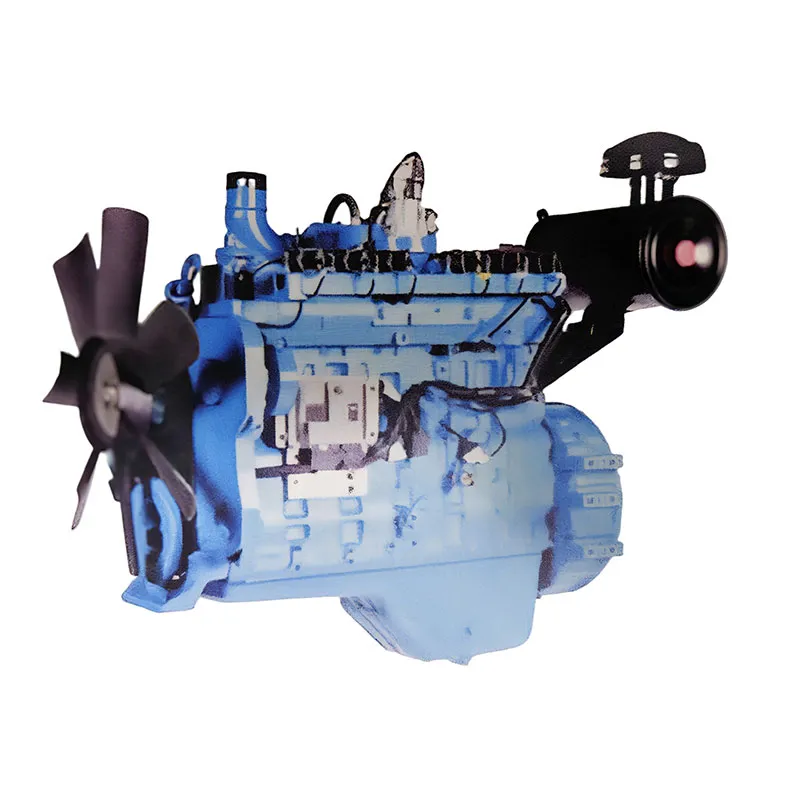

Газовые двигатели (природный газ) CS6AT-N

Газовые двигатели (природный газ) CS6AT-N -

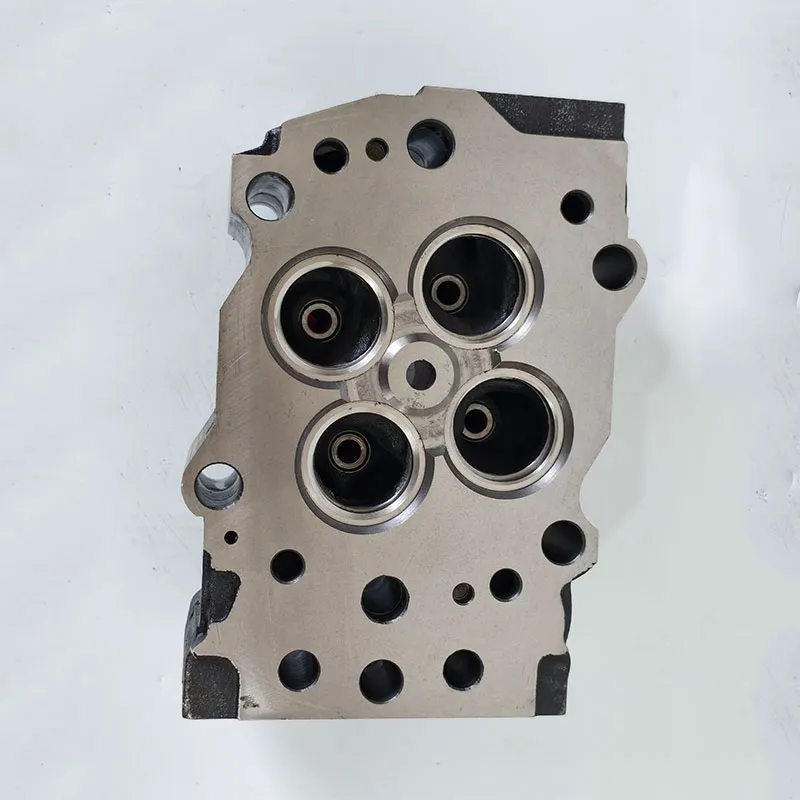

Головка блока цилиндров

Головка блока цилиндров -

Газовые двигатели (природный газ) CS6CT-N

Газовые двигатели (природный газ) CS6CT-N -

Коленчатый вал CS16VE

Коленчатый вал CS16VE -

Поршень

Поршень -

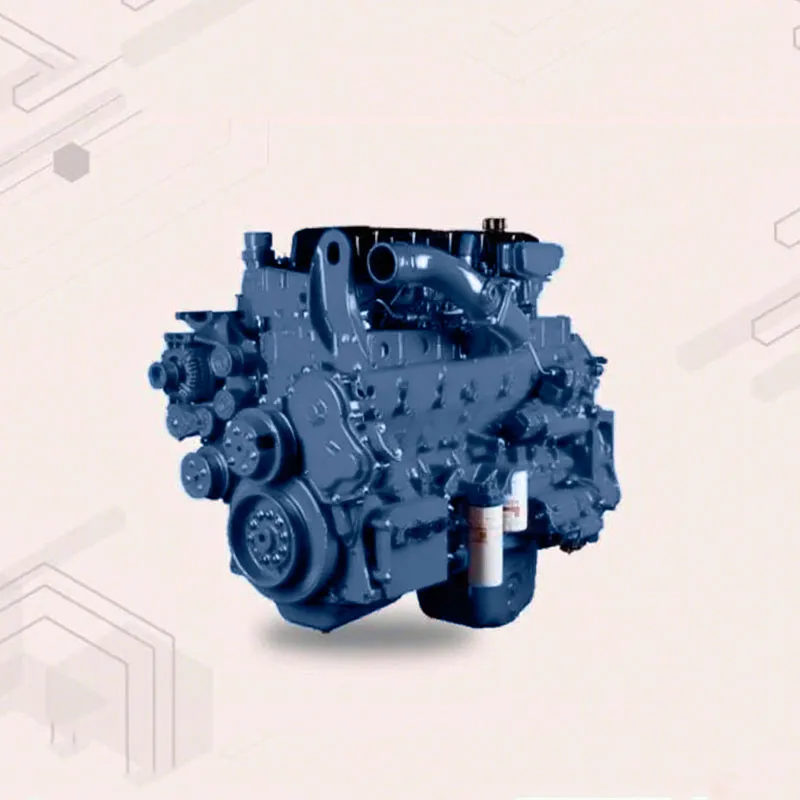

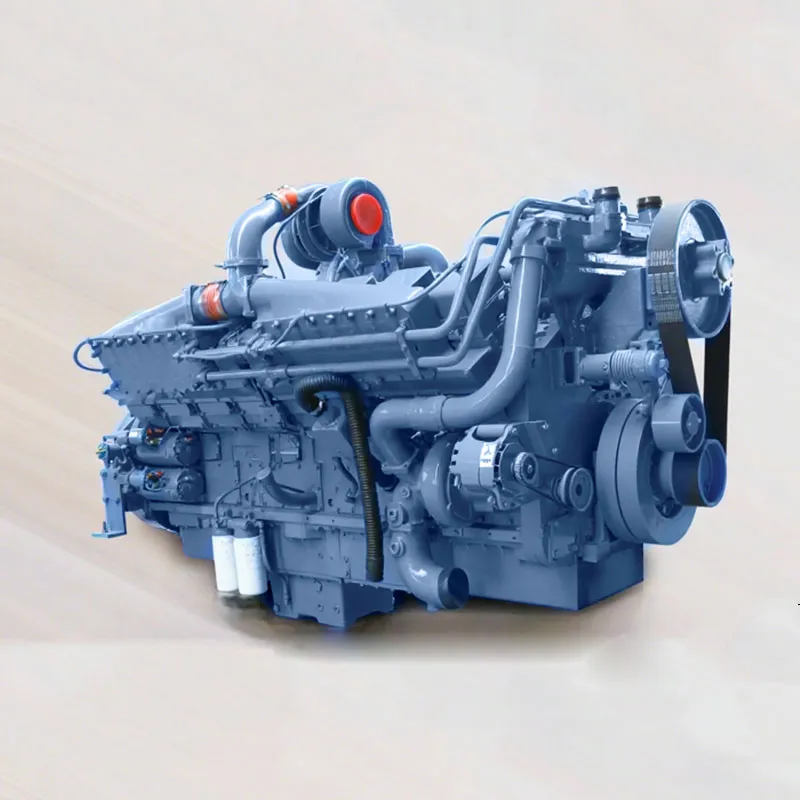

Дизельный двигатель Camlser V16 CS16VE

Дизельный двигатель Camlser V16 CS16VE -

Шатун

Шатун -

Газовые двигатели (природный газ) CS6BT-N

Газовые двигатели (природный газ) CS6BT-N -

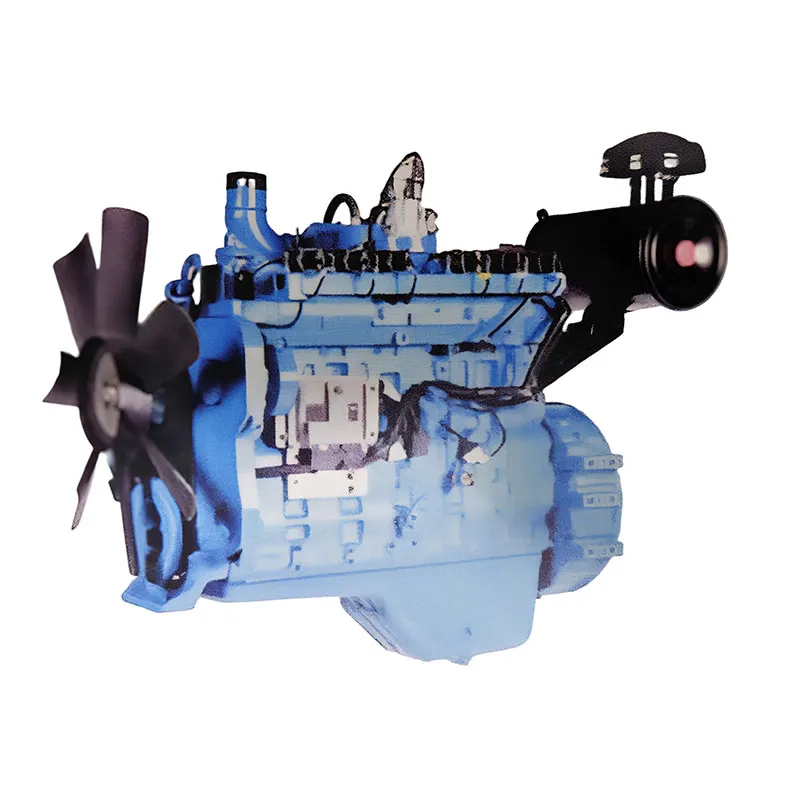

Рядный 6-цилиндровый дизельный двигатель Camlser CS6A

Рядный 6-цилиндровый дизельный двигатель Camlser CS6A

Связанный поиск

Связанный поиск- генераторные установки Мерседес МТУ Поставщик

- характеристика двигателя дойц

- индивидуальные газовые энергоустановки заводы

- Китай дойц 2013 двигатель Производители

- Купить двигатель дойц 6 цилиндровый характеристики

- генераторная установка в кожухе цена

- Купить дизель генераторная установка cummins

- генераторные установки Шаньчай цена

- Китай дизель генераторная установка 600 квт

- Купить характеристика двигателя дойц