генераторные установки с техническими решениями для двигателей заводы

Если говорить о современных **генераторных установках**, часто встречают подход 'больше мощность – лучше'. Но это упрощение. В реальности, для эффективной и надежной работы энергетического блока на заводе требуется комплексный анализ множества факторов – от нагрузки и режима эксплуатации до специфики двигателей и требований к энергоснабжению. Важно не просто подобрать генератор, а интегрировать его в существующую инфраструктуру, оптимизировать систему управления и обеспечить плановое обслуживание. Многие компании зацикливаются на выборе самого мощного агрегата, игнорируя вопросы эффективности и долговечности. Именно об этом сегодня хочу поделиться.

Проблема соответствия двигателя и генератора: не всегда очевидно

Основная проблема, с которой сталкиваемся, – это несоответствие характеристик двигателя и генератора. Например, часто выбирают генератор с неоптимальным соотношением мощности и КПД. Это приводит к перерасходу топлива, повышенному износу компонентов и, как следствие, к увеличению затрат на эксплуатацию. Неправильный выбор может выражаться в разных аспектах – от типа двигателя (дизель, газовый) до его конструкции и степени износа. Часто бывает, что двигатель, идеально подходящий для работы в режиме переменной нагрузки, оказывается неоптимальным для питания стационарной **генераторной установки**.

Взять, к примеру, один из наших проектов на заводе по производству строительной техники (сайт компании ООО?Камусылэ?(Цзянсу)?Двигатели: https://www.camsler.ru). Первоначально заказчик хотел установить генератор большой мощности, чтобы 'не передевать' двигатели. Однако после детального анализа нагрузки и режима работы выяснилось, что использование генератора с более высокой эффективностью и меньшей мощностью, но с соответствующими техническими характеристиками, позволило значительно снизить затраты на топливо и обслуживание, при этом обеспечив надежное электроснабжение.

Технологии управления и мониторинга: ключевые факторы надежности

Современные **генераторные установки** неразрывно связаны с технологиями управления и мониторинга. Просто подключить генератор к сети – недостаточно. Необходима система автоматического управления, способная контролировать параметры работы двигателя и генератора, а также оперативно реагировать на изменение нагрузки. Это позволяет избежать перегрузок, защитить оборудование от повреждений и оптимизировать расход топлива. В последнее время все большую популярность приобретают системы дистанционного мониторинга, которые позволяют удаленно отслеживать состояние генератора и оперативно реагировать на нештатные ситуации. Мы часто используем системы, интегрированные с SCADA-системами предприятия, что дает полную картину происходящего и позволяет предвидеть потенциальные проблемы.

Одним из самых распространенных проблем является неправильная настройка системы управления. Даже самая современная система, настроенная неверно, не сможет обеспечить оптимальную работу **генераторной установки**. Поэтому важно привлекать квалифицированных специалистов для настройки и обслуживания системы управления. Мы нередко сталкиваемся с ситуациями, когда производитель системы управления не предоставляет должной поддержки или обучение персонала, что приводит к снижению эффективности работы **генераторной установки**.

Обслуживание и профилактика: залог долгой и бесперебойной работы

Регулярное обслуживание и профилактика – это, пожалуй, самый важный фактор, влияющий на надежность и долговечность **генераторной установки**. Недостаточно просто регулярно заправлять двигатель и менять масло. Необходимо проводить комплексную диагностику всех компонентов генератора и двигателя, выявлять и устранять потенциальные проблемы на ранней стадии. Важно соблюдать рекомендованные производителем интервалы обслуживания, а также учитывать специфику эксплуатации – загрязненность окружающей среды, режим нагрузки и т.д. Зачастую, небольшие технические недочеты, игнорируемые в краткосрочной перспективе, приводят к серьезным поломкам и дорогостоящему ремонту.

Мы всегда рекомендуем клиентам разрабатывать индивидуальные программы технического обслуживания, учитывающие особенности их **генераторных установок** и режим эксплуатации. Один из распространенных ошибок – попытка сэкономить на обслуживании, отказываясь от регулярной диагностики и профилактических работ. Однако, это приводит к увеличению вероятности аварий и дорогостоящему ремонту в будущем. Часто бывает целесообразно инвестировать в более дорогостоящее обслуживание, чем потом платить за экстренный ремонт и простои оборудования.

Особенности эксплуатации в агрессивных средах

В промышленных условиях **генераторные установки** часто работают в сложных условиях – повышенная влажность, пыль, загрязненность. Это предъявляет повышенные требования к материалам и конструкции оборудования. Важно использовать компоненты, устойчивые к коррозии и агрессивным средам. Также необходимо обеспечить надлежащую защиту оборудования от внешних воздействий.

Оптимизация энергопотребления и экономия топлива

Современные технологии позволяют существенно снизить энергопотребление и экономить топливо при работе **генераторной установки**. Например, можно использовать системы автоматического отключения неиспользуемых двигателей, оптимизировать режим работы генератора в зависимости от нагрузки, а также использовать энергоэффективные компоненты.

В нашей практике мы часто применяем решения, позволяющие интегрировать **генераторные установки** с системами управления энергопотреблением предприятия. Это позволяет оптимизировать работу всех энергоустановок и снизить общие затраты на электроэнергию. Примером может служить внедрение системы интеллектуального управления энергоснабжением на заводе по производству металлоконструкций (сайт компании ООО?Камусылэ?(Цзянсу)?Двигатели: https://www.camsler.ru). Данная система позволила снизить потребление электроэнергии на 15% и сократить расходы на топливо.

Вывод

Выбор и эксплуатация современных **генераторных установок** – это сложная задача, требующая комплексного подхода и учета множества факторов. Простого 'больше мощность' недостаточно. Необходимо учитывать специфику двигателя, требования к энергоснабжению, а также особенности эксплуатации. Регулярное обслуживание, использование современных технологий управления и мониторинга, а также грамотный подход к оптимизации энергопотребления – залог надежной и экономичной работы энергетического блока на заводе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шатун

Шатун -

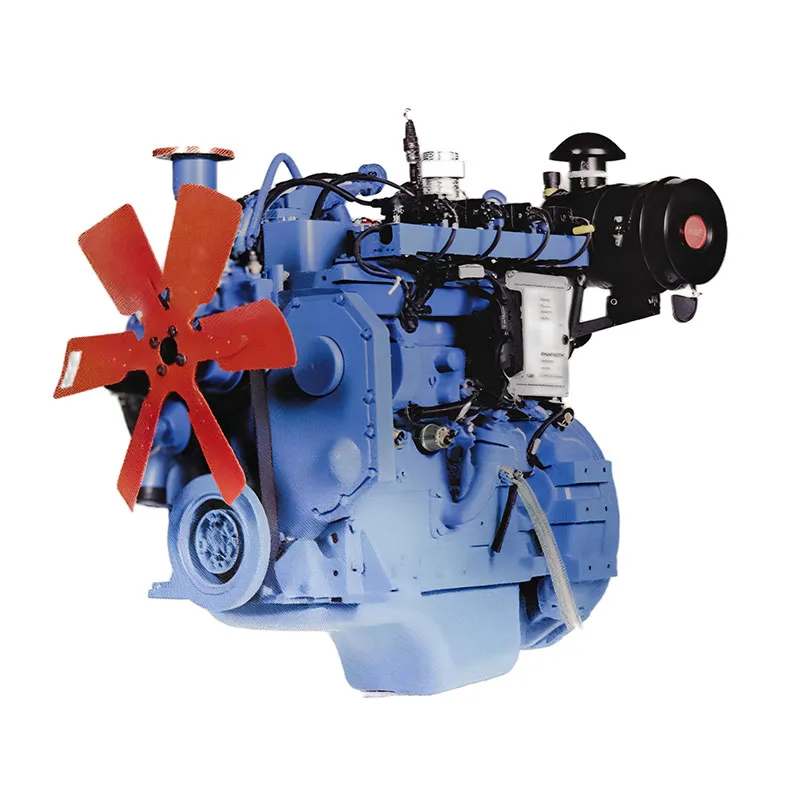

Газовые двигатели (природный газ) CS6ET-N

Газовые двигатели (природный газ) CS6ET-N -

Газовые двигатели (СУГ) CS4AT-P

Газовые двигатели (СУГ) CS4AT-P -

Вкладыши коренные

Вкладыши коренные -

Газовые двигатели (природный газ) CS4A-N

Газовые двигатели (природный газ) CS4A-N -

Клапаны

Клапаны -

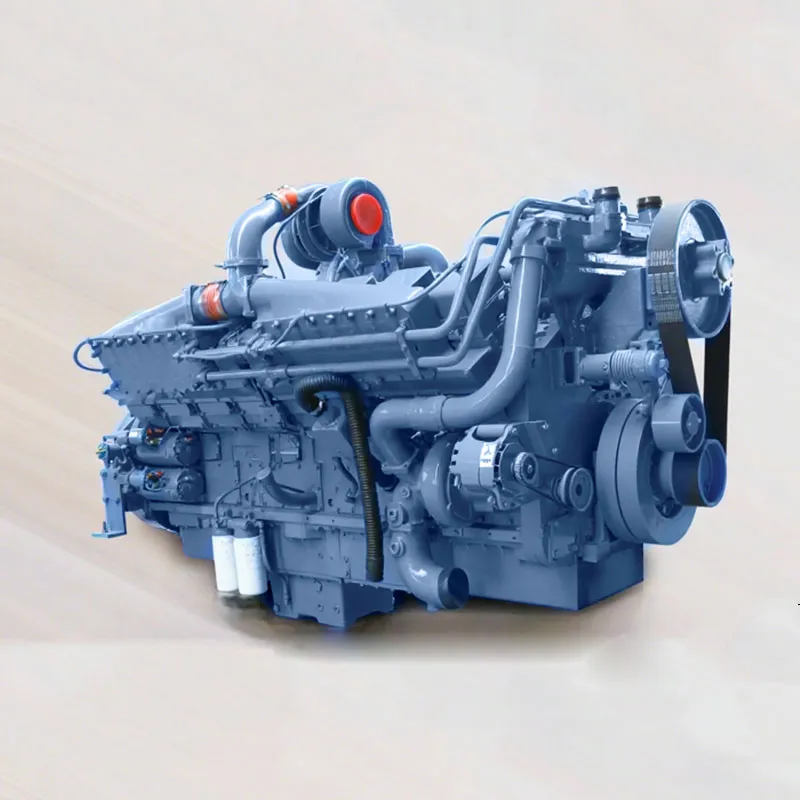

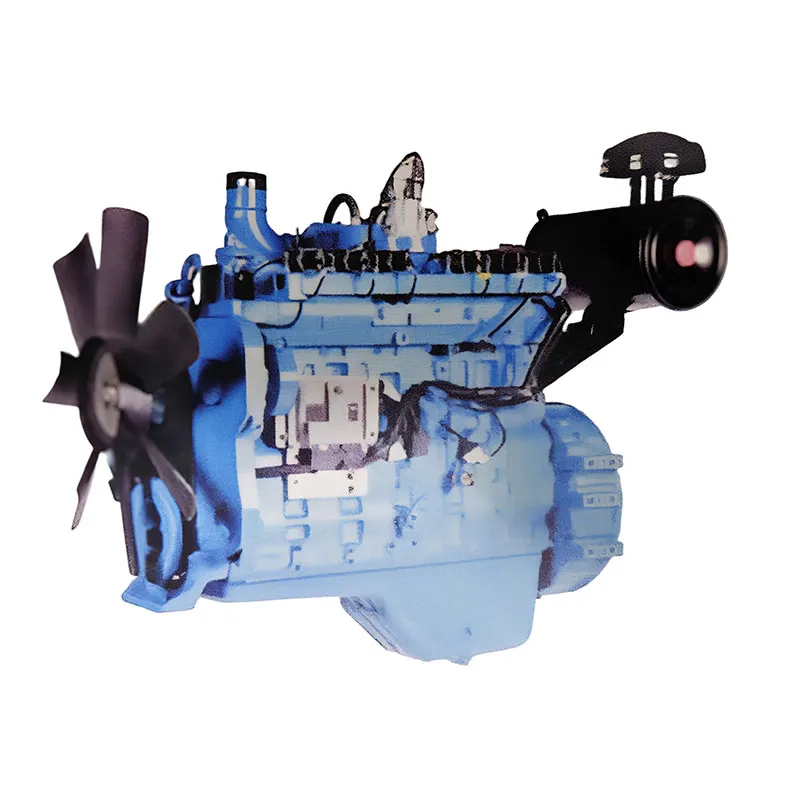

Рядный 6-цилиндровый дизельный двигатель Camlser CS6E

Рядный 6-цилиндровый дизельный двигатель Camlser CS6E -

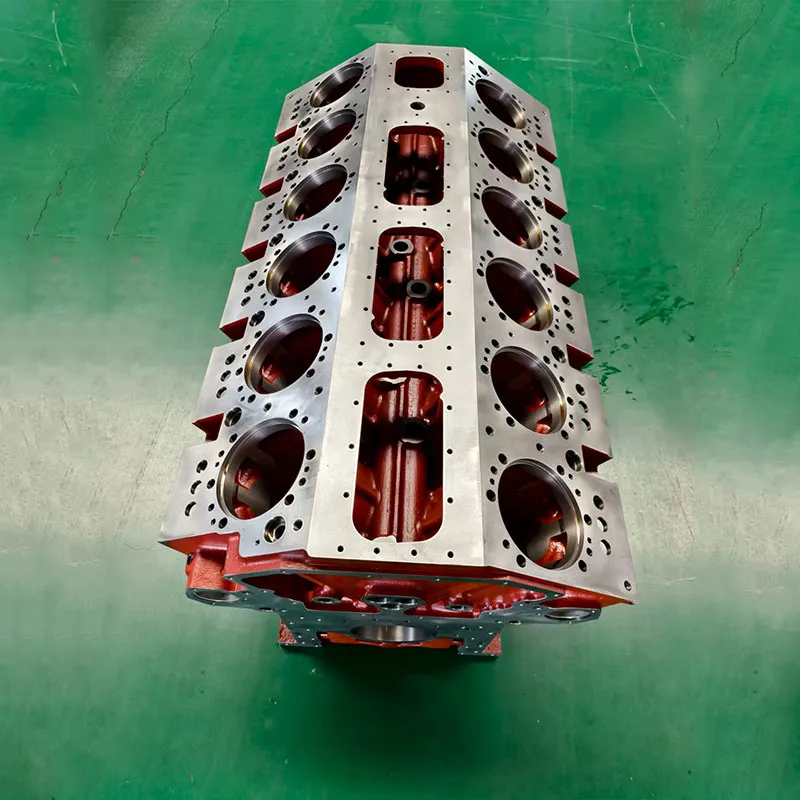

Блок цилиндров CS12VE

Блок цилиндров CS12VE -

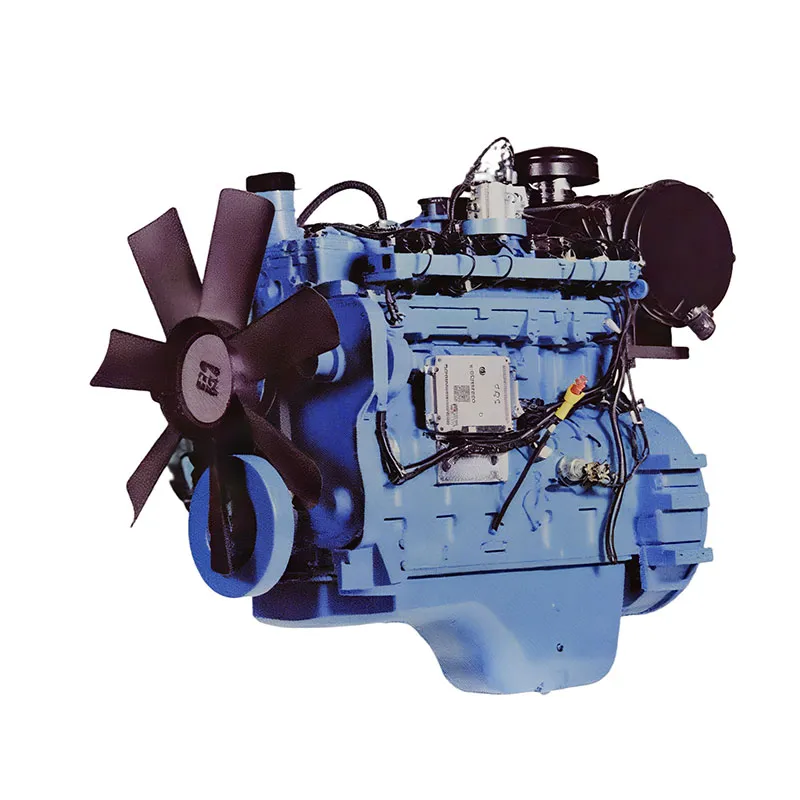

Газовые двигатели (природный газ) CS6BT-N

Газовые двигатели (природный газ) CS6BT-N -

Контейнерные генераторные установки

Контейнерные генераторные установки -

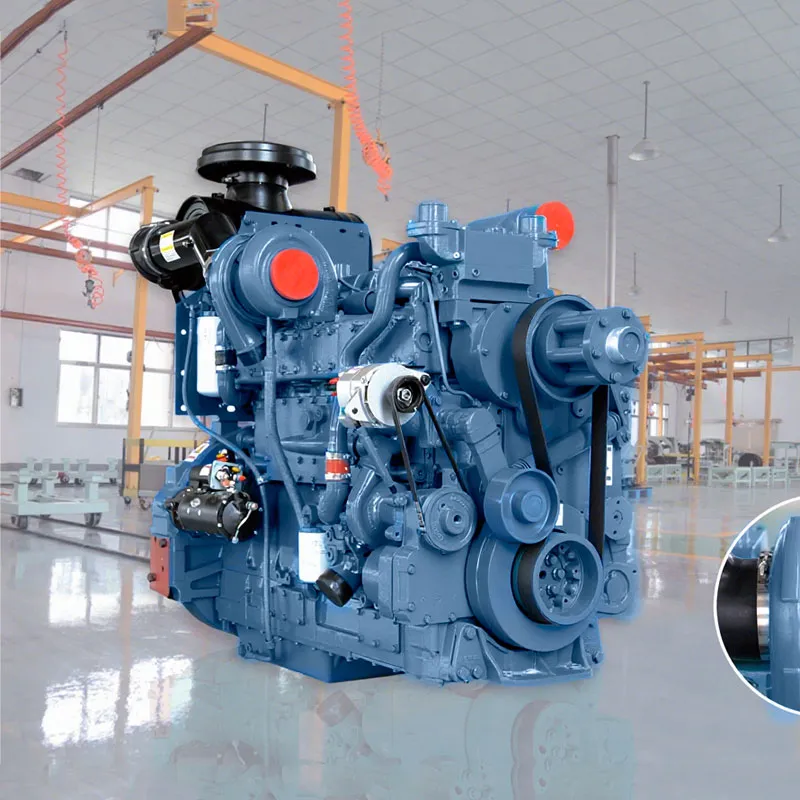

CS6E-QCS16VF Дизельная Генераторная Установка

CS6E-QCS16VF Дизельная Генераторная Установка -

Блок цилиндров CS16VE

Блок цилиндров CS16VE

Связанный поиск

Связанный поиск- двигатель дойц 2011 цена

- OEM фильтрадля дизель генераторной установки cummins c66d5e

- дизель генераторная установка 400 квт

- генераторные установки Юйчай Пауэр цена

- Купить газогенераторные установки йенбахер

- газопоршневые двигатели на СУГ Производитель

- дизель генераторная установка 1200 квт Поставщики

- газопоршневая установка на природном газе

- Купить газопоршневые генераторные установки для майнинга криптовалют

- Купить генераторные установки перкинс