двигатель дойц воздушного охлаждения заводы

Всегда удивляюсь, как часто люди подходят к вопросу выбора двигателя для спецтехники, не задумываясь о его системе охлаждения. Многие считают, что водяное охлаждение – это однозначно лучше, надежнее и эффективнее. Но реальность такова, что воздушное охлаждение двигателей – это проверенная временем технология, особенно актуальная для определенных задач и условий эксплуатации. И при этом, качественное производство таких двигателей – это отдельная история, требующая специфических знаний и оборудования. Мы поговорим о заводах, которые специализируются именно на этом.

Актуальность и применение воздушного охлаждения

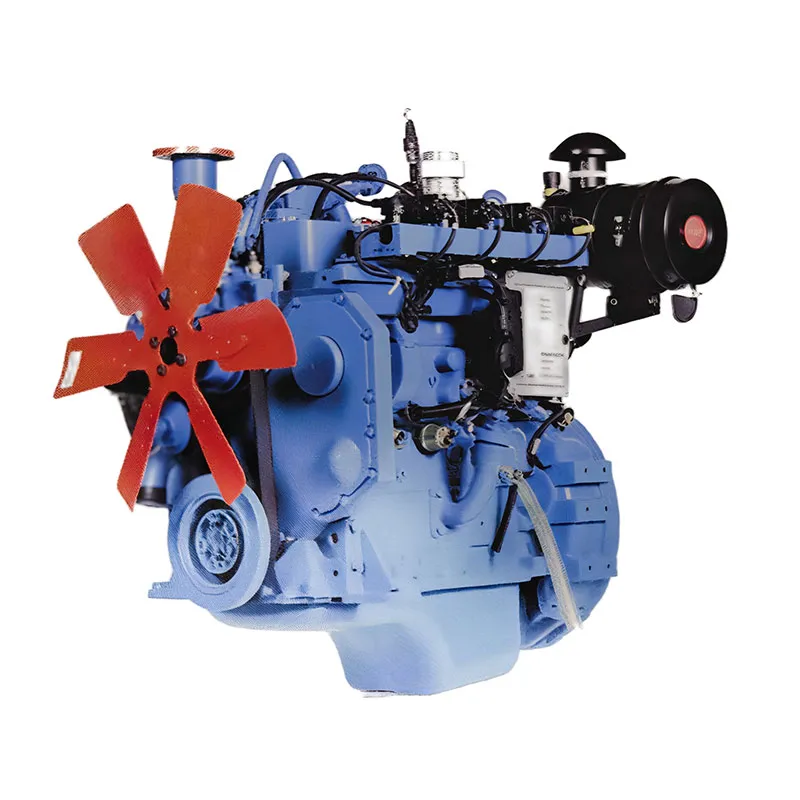

Водяное охлаждение конечно эффективно, но оно требует сложной системы, уязвимой к протечкам и зависящей от наличия воды. В то время как воздушное охлаждение проще, надежнее и не зависит от внешних факторов, таких как температура окружающей среды и наличие воды. Это особенно важно для техники, работающей в суровых климатических условиях или в местах, где доступ к воде ограничен. Например, в лесной промышленности или в пустынях. Заводы, специализирующиеся на воздушных двигателях, часто ориентированы на производство двигателей для категорий техники, где простота обслуживания и высокая надежность превыше всего. Классический пример - мощные генераторы, а также двигатели для сельскохозяйственной техники.

При этом, современное воздушное охлаждение не означает устаревший подход. Есть множество решений, включая оптимизированные системы воздушного потока, использование высокоэффективных радиаторов и даже комбинированные системы с воздушным и масляным охлаждением для более точного контроля температуры. Оптимизация аэродинамики, использование специальных материалов и современные методы проектирования позволяют добиваться высокой эффективности охлаждения и соответствия современным требованиям по экологичности и экономичности.

Трудности в производстве воздушных двигателей

Несмотря на кажущуюся простоту конструкции, производство воздушных двигателей со сложной системой охлаждения - задача нетривиальная. Нужно учитывать множество факторов: аэродинамику, термодинамику, материаловедение, точность изготовления деталей. Например, крайне важно обеспечить равномерный поток воздуха через радиатор, чтобы избежать перегрева отдельных участков двигателя. Здесь даже небольшие отклонения в геометрии или качестве поверхности могут привести к серьезным проблемам.

Еще одна проблема – это выбор материалов. Радиаторы должны быть устойчивы к коррозии, механическим повреждениям и воздействию окружающей среды. Обычно используют алюминиевые сплавы, но в некоторых случаях могут применяться и другие материалы, такие как медь или титан. Кроме того, необходимо обеспечить надежное крепление радиатора к двигателю, чтобы избежать вибраций и повреждений.

Опыт и проблемы ООО?Камусылэ?(Цзянсу)?Двигатели

Наш опыт работы с предприятиями, специализирующимися на воздушных двигателях, показывает, что ООО?Камусылэ?(Цзянсу)?Двигатели – это серьезный игрок на рынке. Они предлагают широкий спектр двигателей, от маломощных генераторов до мощных дизельных двигателей для промышленного применения. Особенно хочется отметить их подход к проектированию и производству радиаторов. Они используют современные методы моделирования и испытаний, что позволяет добиваться высокой эффективности охлаждения и надежности.

Однако, как и в любом производственном процессе, у них есть свои сложности. Одна из проблем, с которой мы сталкивались, - это обеспечение стабильности качества материалов. Использование некачественного алюминия или других сплавов может привести к быстрому износу радиатора и снижению эффективности охлаждения. Кроме того, важен контроль качества сборки, чтобы избежать утечек масла или других жидкостей. Я видел пример, когда из-за неправильной герметизации радиатора в двигателе генератора произошел перегрев и поломка, что привело к дорогостоящему ремонту. Поэтому очень важно, чтобы на заводе был строгий контроль качества на всех этапах производства.

Технологические особенности заводов по производству воздушных двигателей

Современные заводы по производству воздушных двигателей используют передовое оборудование и технологии. В частности, широко применяются системы автоматизированного проектирования (CAD) и автоматизированного производства (CAM). Это позволяет повысить точность изготовления деталей, сократить время производства и снизить затраты.

Роль контроля качества на заводе

Контроль качества – это критически важный элемент в производстве воздушных двигателей. Он включает в себя проверку соответствия деталей чертежам, контроль качества материалов, испытания готовых изделий. Особое внимание уделяется испытаниям радиатора на герметичность, эффективность охлаждения и устойчивость к вибрациям. Многие заводы используют современное испытательное оборудование, такое как камеры термостатирования и испытательные стенды, для проверки характеристик двигателей в различных условиях эксплуатации.

Современные тренды в производстве воздушных двигателей

Сейчас наблюдается тенденция к использованию новых материалов и технологий в производстве воздушных двигателей. Например, все больше производителей переходят на использование композитных материалов, которые легче и прочнее, чем традиционные алюминиевые сплавы. Кроме того, активно разрабатываются новые системы управления охлаждением, которые позволяют более точно контролировать температуру двигателя и повысить его эффективность.

Сложный вопрос, как вписать новые технологии в существующее производство без потери качества. Оптимизация логистики, переподготовка кадров, внедрение современных систем управления производством – это лишь часть задач, которые стоят перед предприятиями, стремящимися оставаться конкурентоспособными на рынке воздушных двигателей.

Будущее заводов по производству воздушных двигателей

Я уверен, что заводы по производству воздушных двигателей будут играть все более важную роль в развитии промышленности. С ростом спроса на спецтехнику и генераторы, работающие в сложных условиях, потребность в надежных и эффективных воздушных двигателях будет только расти. И предприятия, которые смогут предложить качественные и конкурентоспособные решения, будут успешны.

Особенно перспективным направлением является разработка двигателей с более высокой топливной эффективностью и сниженным уровнем выбросов. Это потребует использования новых технологий и материалов, а также более тщательного контроля качества на всех этапах производства. И, конечно, адаптация к меняющимся требованиям безопасности и экологическим нормам. В конечном итоге, успех будет зависеть от способности заводов не только производить двигатели, но и предлагать комплексные решения, отвечающие потребностям своих клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

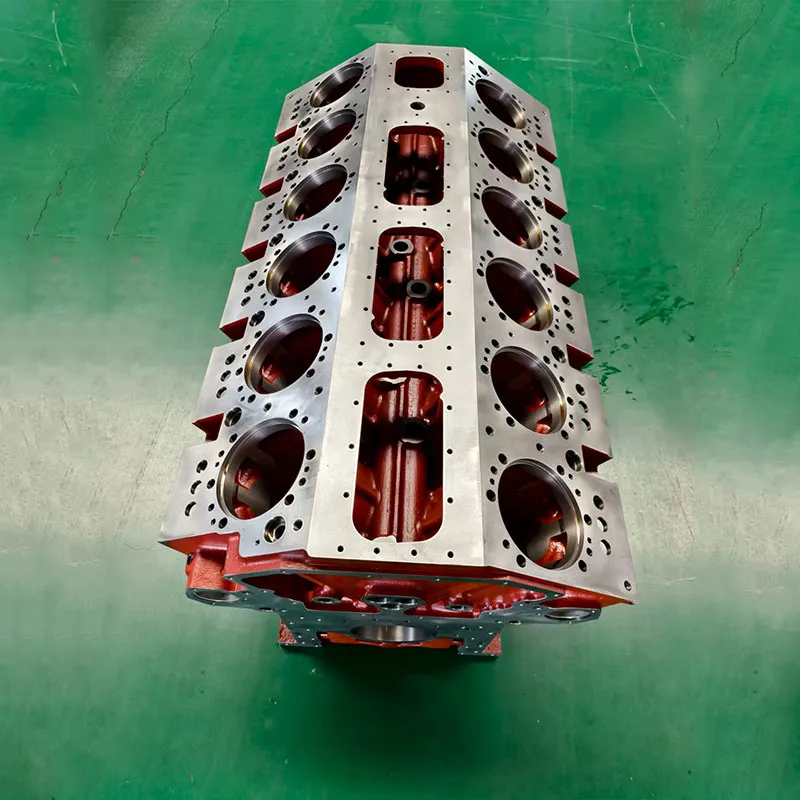

Блок цилиндров CS12VE

Блок цилиндров CS12VE -

Блок цилиндров CS6E

Блок цилиндров CS6E -

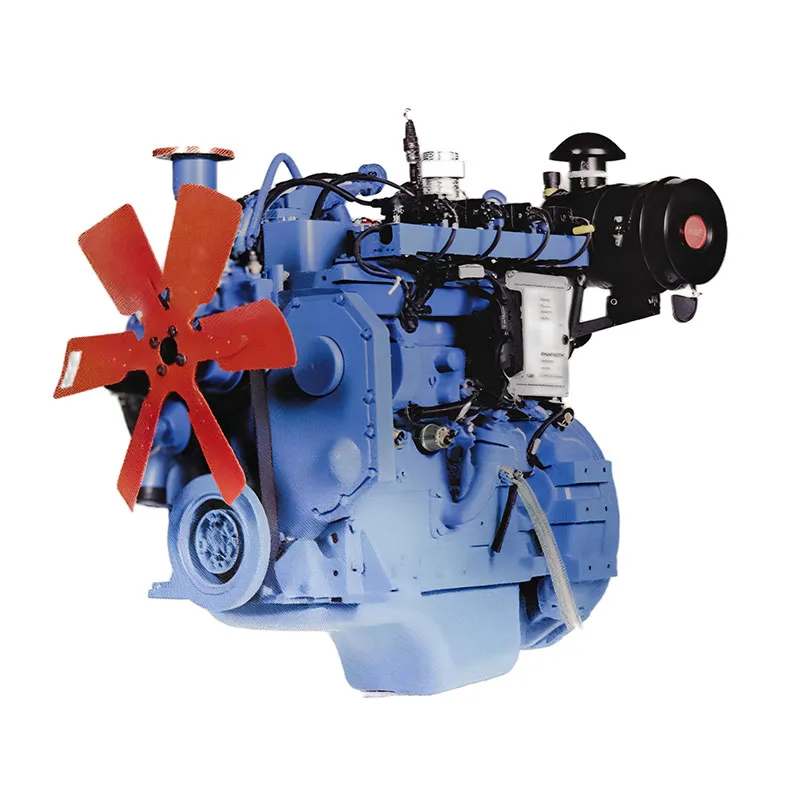

Газовые двигатели (природный газ) CS4AT-N

Газовые двигатели (природный газ) CS4AT-N -

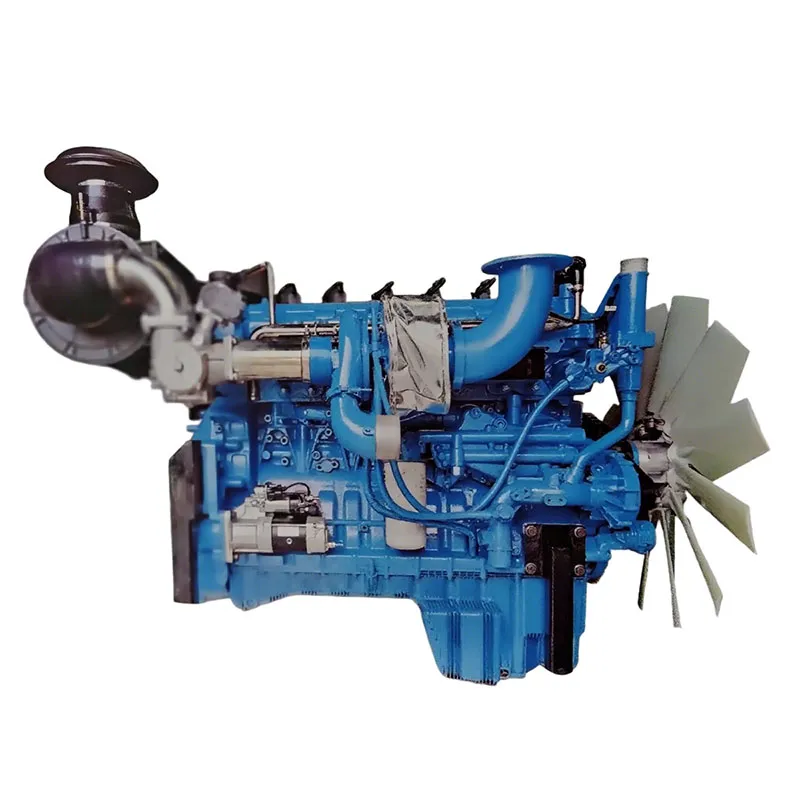

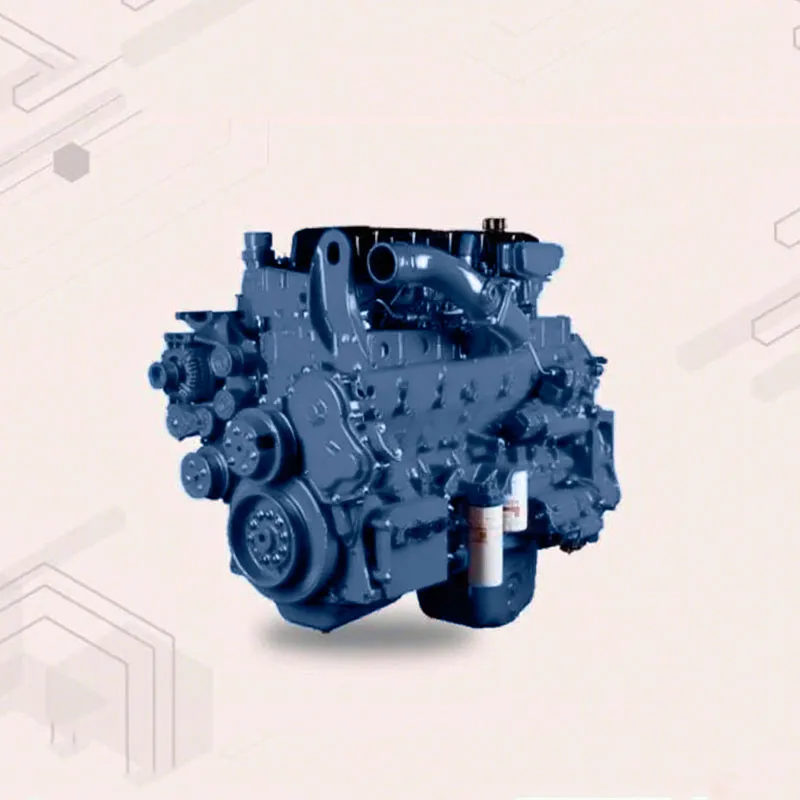

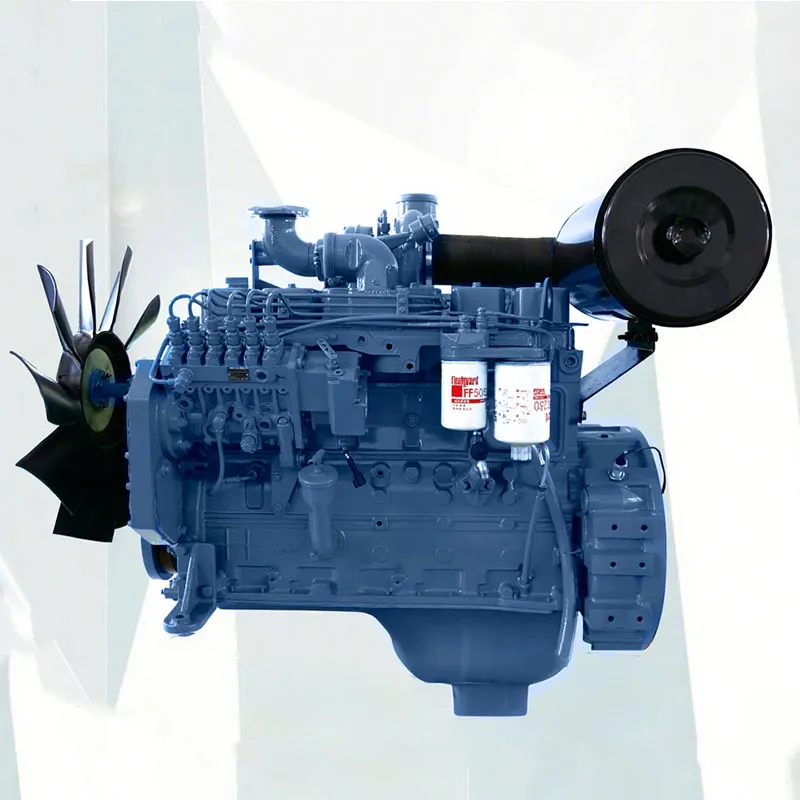

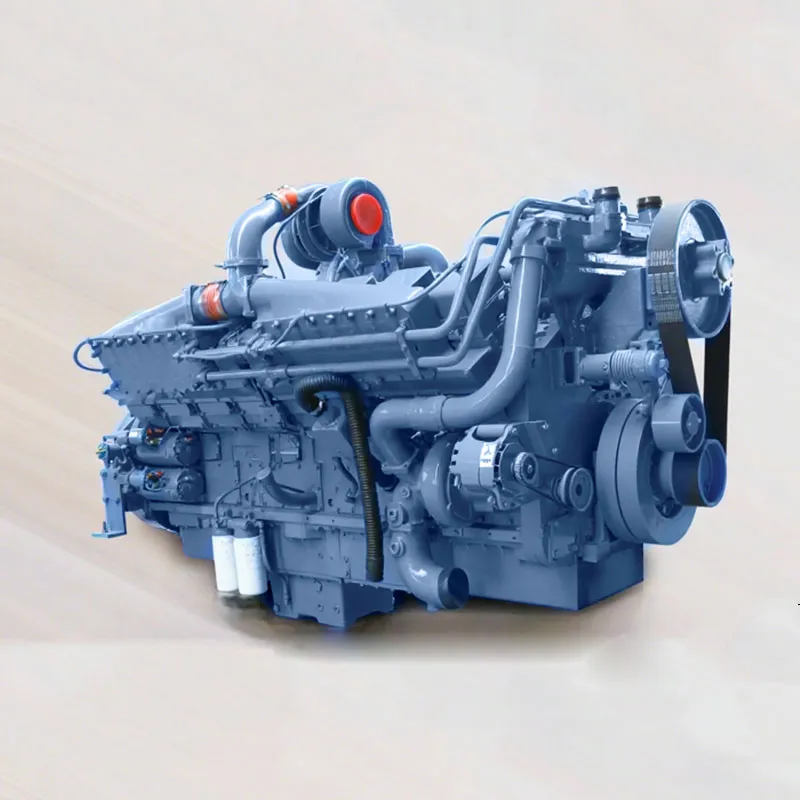

Рядный 6-цилиндровый дизельный двигатель Camlser CS6D

Рядный 6-цилиндровый дизельный двигатель Camlser CS6D -

Рядный 6-цилиндровый дизельный двигатель Camlser CS6A

Рядный 6-цилиндровый дизельный двигатель Camlser CS6A -

Дизельный двигатель Camlser V12 CS12VE

Дизельный двигатель Camlser V12 CS12VE -

Газовые двигатели (природный газ) CS6AT-N

Газовые двигатели (природный газ) CS6AT-N -

Клапаны

Клапаны -

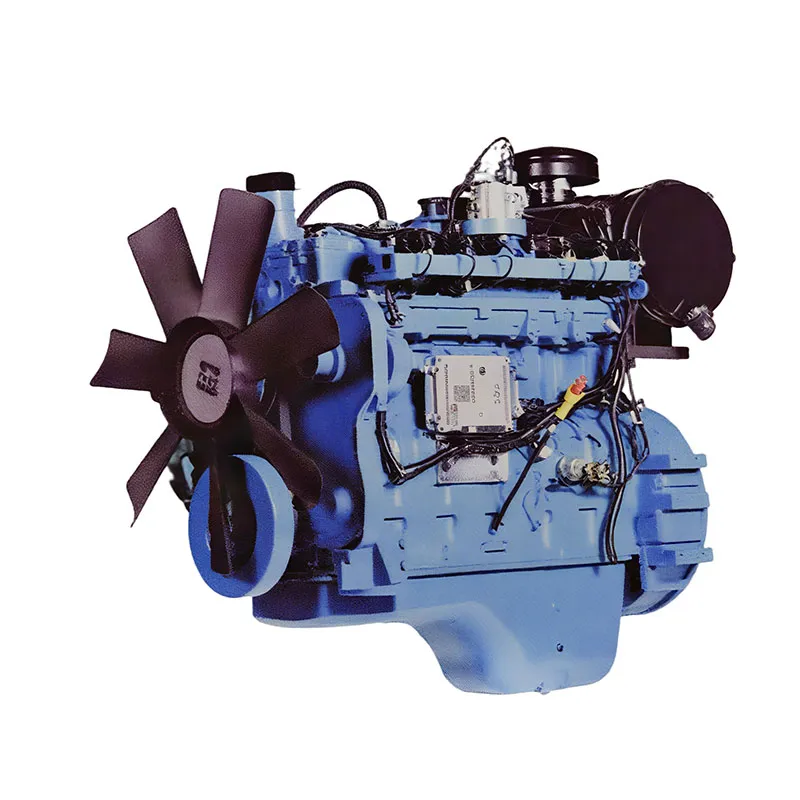

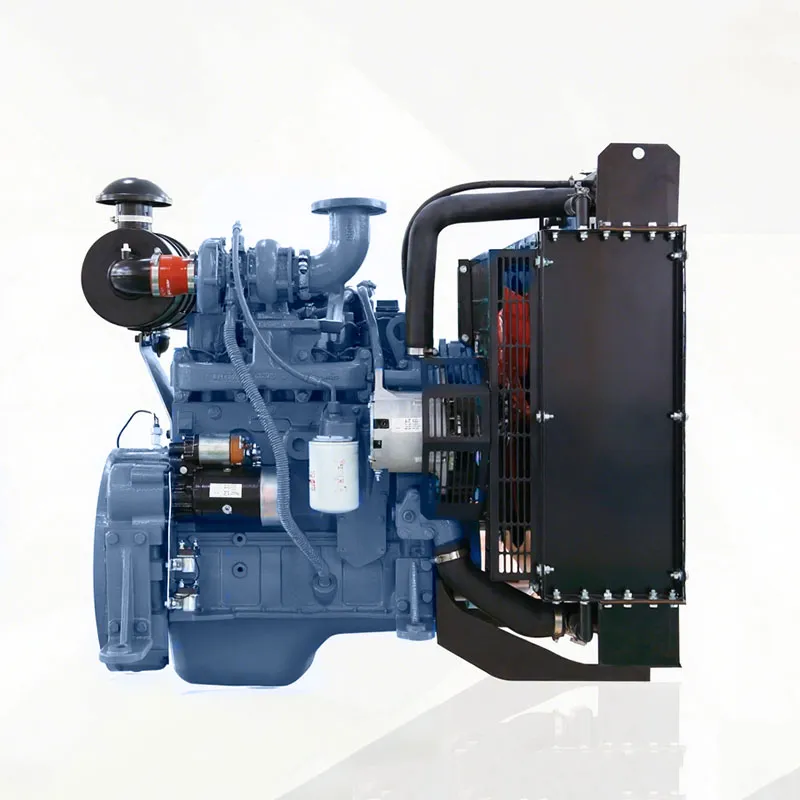

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A -

Дизельный двигатель Camlser V16 CS16VE

Дизельный двигатель Camlser V16 CS16VE -

Газовые двигатели (природный газ) CS6A-N

Газовые двигатели (природный газ) CS6A-N -

Коленчатый вал CS12VE

Коленчатый вал CS12VE

Связанный поиск

Связанный поиск- генераторные установки Юйчай Пауэр Производитель

- Китай генераторные установки Катерпиллар Поставщик

- Купить генераторные установки вэйчай пауэр

- монтаж дизель генераторной установки цена

- синхронизированные генераторные установки заводы

- Купить газопоршневые двигатели на биогазе

- Китай генераторные установки с экосертифицированными газовыми двигателями заводы

- дешево двигатель дойц 3 цилиндровый

- Китай диагностика двигателя дойц Производитель

- дешево генераторные установки с дизелями быстрого запуска