дизель генераторная установка ад заводы

Дизель генераторные установки (ДГУ) – это критически важный элемент обеспечения бесперебойного электроснабжения на промышленных предприятиях, особенно на заводах. Но часто, особенно на начальном этапе эксплуатации, происходит ошибка: сосредотачиваются только на запуске и остановке. Это, конечно, важно, но недостаточно. Настоящая проблема кроется в стабильности работы в долгосрочной перспективе, в профилактике внезапных отказов и оптимизации эксплуатационных расходов. В моем опыте, часто упускают из виду, что постоянная, интенсивная работа ДГУ ведет к ускоренному износу компонентов, а это, в свою очередь, напрямую влияет на рентабельность всей системы.

Вызовы при эксплуатации ДГУ на промышленных предприятиях

На заводах нагрузка на дизель генераторную установку может быть очень разной: от стабильной, предсказуемой до скачкообразной, с пиковыми значениями. И вот тут возникает первая проблема: неправильно подобранный размер установки, а то и просто ее недостаточность, приводит к перегрузкам и снижению срока службы. Иногда, наоборот, избыточная мощность – это лишние затраты на топливо и обслуживание. Важно правильно спрогнозировать потребление электроэнергии с учетом будущего развития производства.

Еще одна, не менее важная проблема – это качество используемого топлива. Промышленные дизельные двигатели очень чувствительны к загрязнениям и некачественному топливу. Несоблюдение нормативных требований к топливу приводит не только к снижению КПД, но и к быстрому износу топливной аппаратуры и, как следствие, к дорогостоящему ремонту. Наблюдал случаи, когда из-за использования неподходящего топлива приходилось менять весь топливный насос высокого давления, что стоило немалых денег.

Влияние режима эксплуатации на долговечность

Режим работы – это целый комплекс факторов: продолжительность непрерывной работы, количество пусков и остановок, температура окружающей среды, влажность воздуха. Частые короткие циклы запуска и остановки, особенно в холодное время года, наносят значительный вред двигателю, увеличивая износ поршневой группы. Неправильная настройка системы управления, например, неоптимальный алгоритм регулирования оборотов двигателя при различных нагрузках, также может привести к ускорению износа.

Мы в ООО?Камусылэ?(Цзянсу)?Двигатели, специализируемся на поставке и сервисе дизель генераторных установок. И часто сталкиваемся с ситуацией, когда клиенты не учитывают местные климатические условия при выборе и настройке оборудования. Например, установку в условиях низких температур без специальных мер по защите от обледенения использовать крайне неразумно.

Профилактика и обслуживание – залог бесперебойной работы

Регулярное техническое обслуживание – это обязательное условие долгой и бесперебойной работы дизель генераторной установки. Это включает в себя: замену масла и фильтров, проверку системы охлаждения, диагностику топливной системы, проверку электрической части, и, конечно, проведение комплексных испытаний под нагрузкой. Нельзя экономить на техническом обслуживании – это инвестиция в будущее.

Мы рекомендуем разработать детальный график профилактических работ, основанный на рекомендациях производителя и учитывающий специфику эксплуатации. Важно не только проводить плановые работы, но и постоянно контролировать состояние оборудования, выявлять и устранять мелкие неисправности на ранней стадии. Это помогает избежать дорогостоящего ремонта и плановых простоев.

Анализ масла и охлаждающей жидкости

Анализ масла и охлаждающей жидкости – это один из самых эффективных способов диагностики состояния двигателя. По результатам анализа можно выявить наличие загрязнений, износ деталей, повреждение прокладок и другие признаки неисправности. Это позволяет принять своевременные меры по предотвращению серьезных поломок.

Мы часто предлагаем нашим клиентам услугу комплексного анализа масла, включая определение содержания различных примесей, износа металлических частиц и наличия воды. Это позволяет получить полную картину о состоянии двигателя и принять обоснованное решение о необходимости проведения ремонтных работ.

Реальные кейсы и ошибки

В одном из предприятий химической промышленности, с которым мы сотрудничали, произошел серьезный инцидент из-за несоблюдения графика планового обслуживания. В результате, двигатель дизель генераторной установки перегрелся и вышел из строя. Ремонт обошелся предприятию в значительную сумму денег и привел к длительному простою производства.

В другом случае, предприятие пыталось сэкономить на топливе, используя топливо низкого качества. Это привело к засорению форсунок и снижению эффективности работы двигателя. В итоге, предприятию пришлось заменить топливную систему, что вызвало значительные убытки.

Еще один распространенный mistake – это недостаточная вентиляция помещения, где установлена дизель генераторная установка. Это приводит к перегреву двигателя и снижению его эффективности. Необходимо обеспечить достаточный воздухообмен и предотвратить скопление тепла.

Перспективы развития дизель генераторных установок

В последние годы наблюдается тенденция к повышению эффективности дизель генераторных установок. Появляются новые модели двигателей с улучшенными характеристиками, использующие современные технологии, такие как турбонаддув, common rail и система изменения фаз газораспределения. Эти технологии позволяют снизить расход топлива, увеличить мощность и снизить выбросы вредных веществ.

Кроме того, развивается направление автоматизации и интеллектуального управления дизель генераторными установками. Современные системы управления позволяют оптимизировать режим работы двигателя, мониторить состояние оборудования и предупреждать о возможных неисправностях. Это позволяет повысить надежность и бесперебойность электроснабжения.

Мы в ООО?Камусылэ?(Цзянсу)?Двигатели следим за всеми новинками в области дизель генераторных установок и предлагаем нашим клиентам самые современные и эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

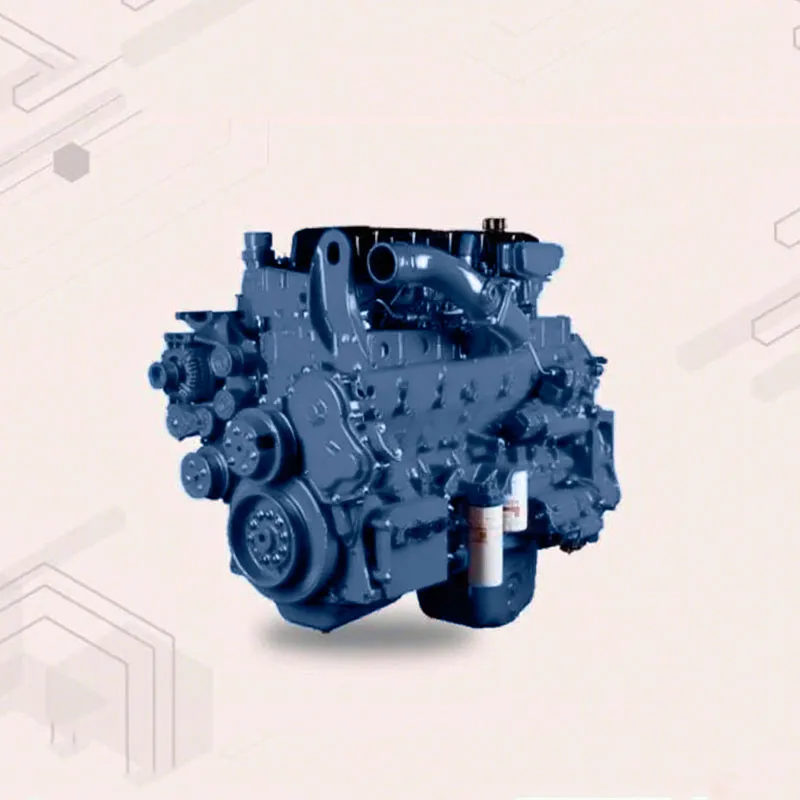

Газовые двигатели (природный газ) CS6CT-N

Газовые двигатели (природный газ) CS6CT-N -

Газовые двигатели (природный газ) CS6BT-N

Газовые двигатели (природный газ) CS6BT-N -

Блок цилиндров CS6E

Блок цилиндров CS6E -

Вкладыши коренные

Вкладыши коренные -

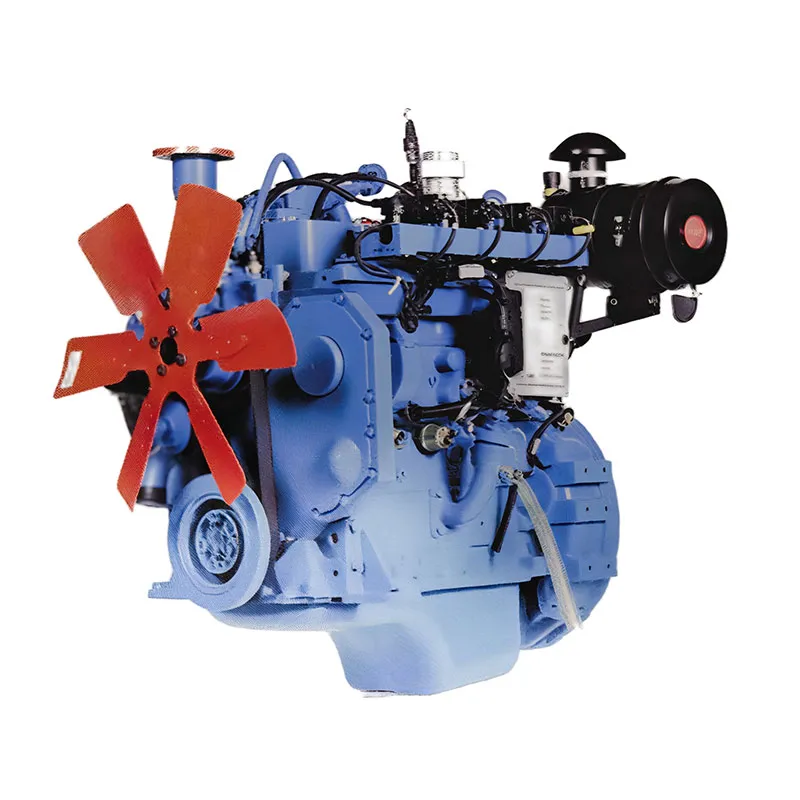

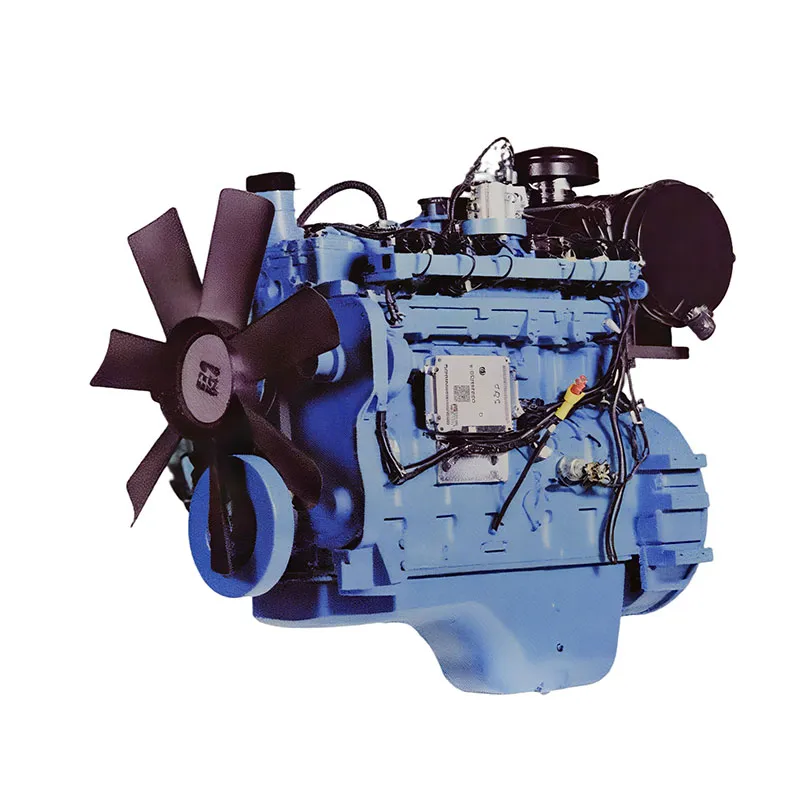

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A -

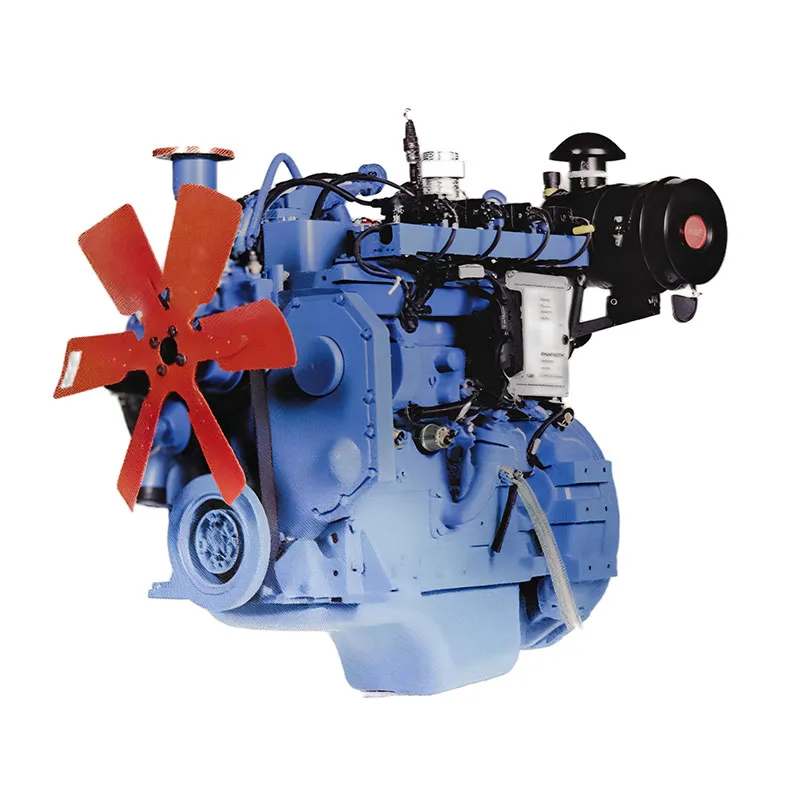

Рядный 6-цилиндровый дизельный двигатель Camlser CS6D

Рядный 6-цилиндровый дизельный двигатель Camlser CS6D -

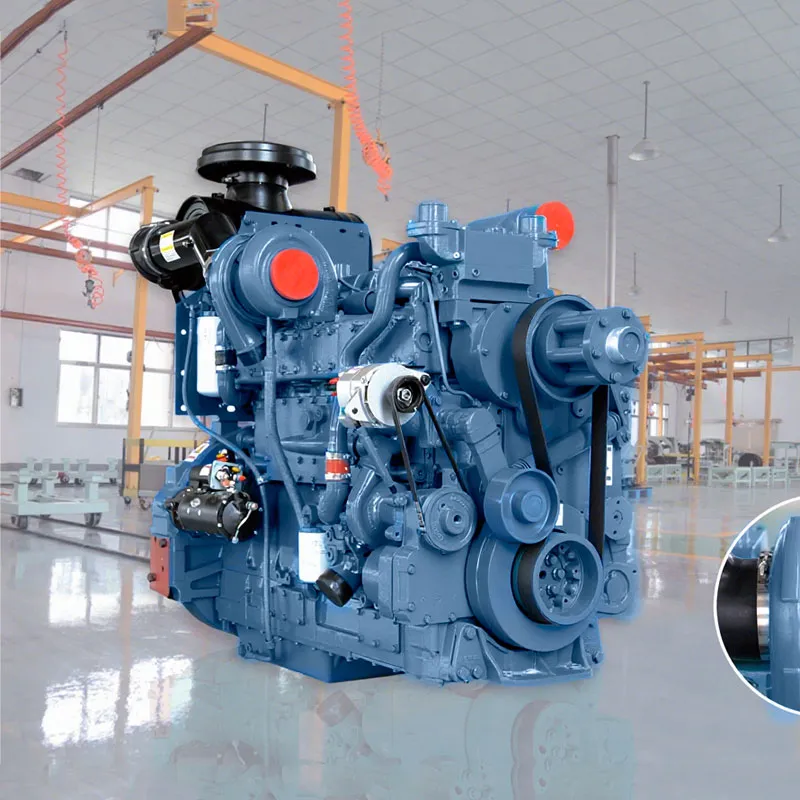

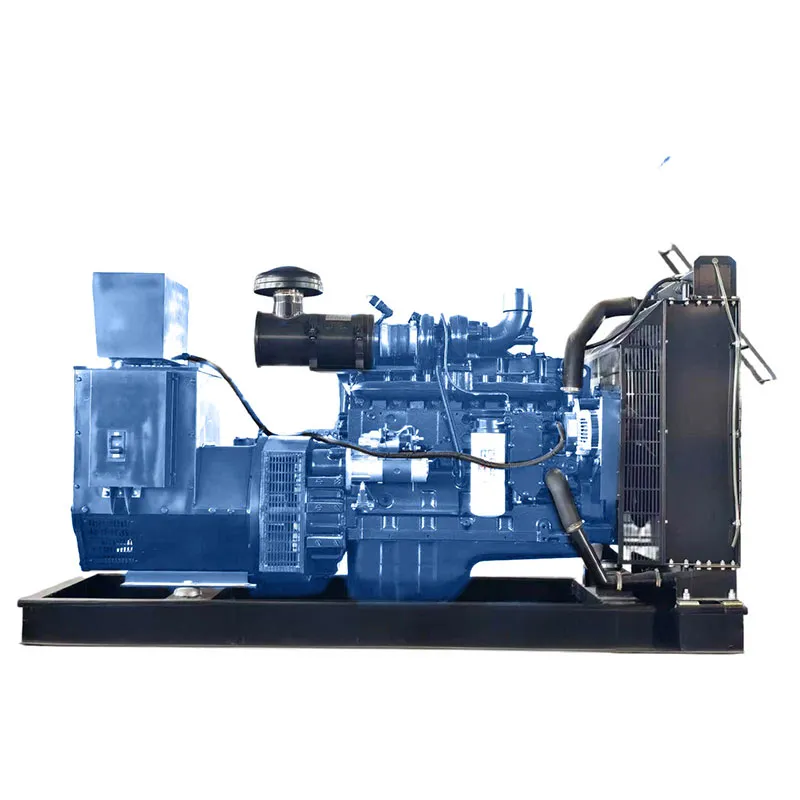

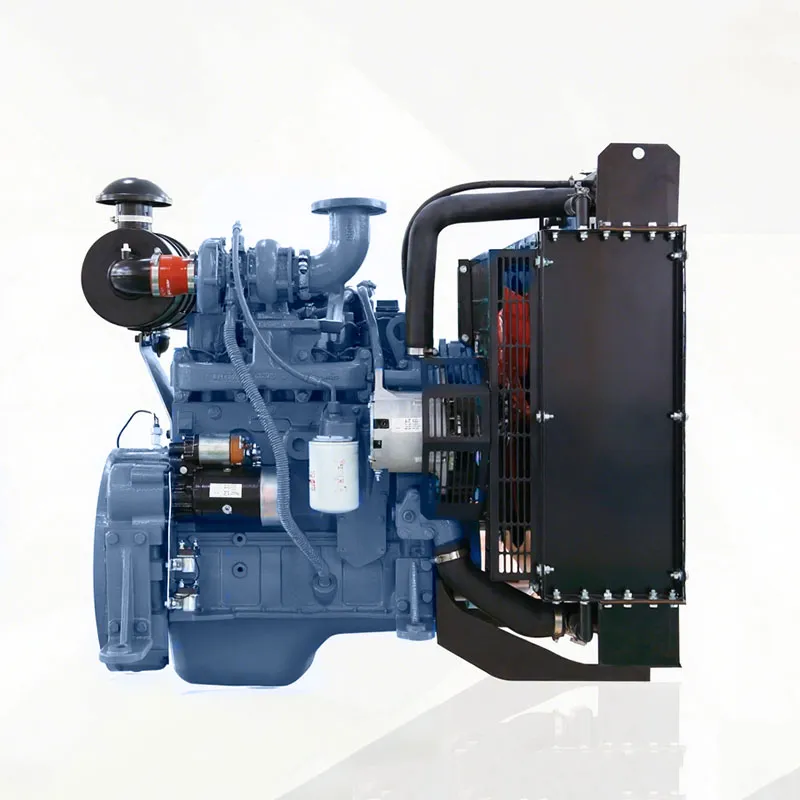

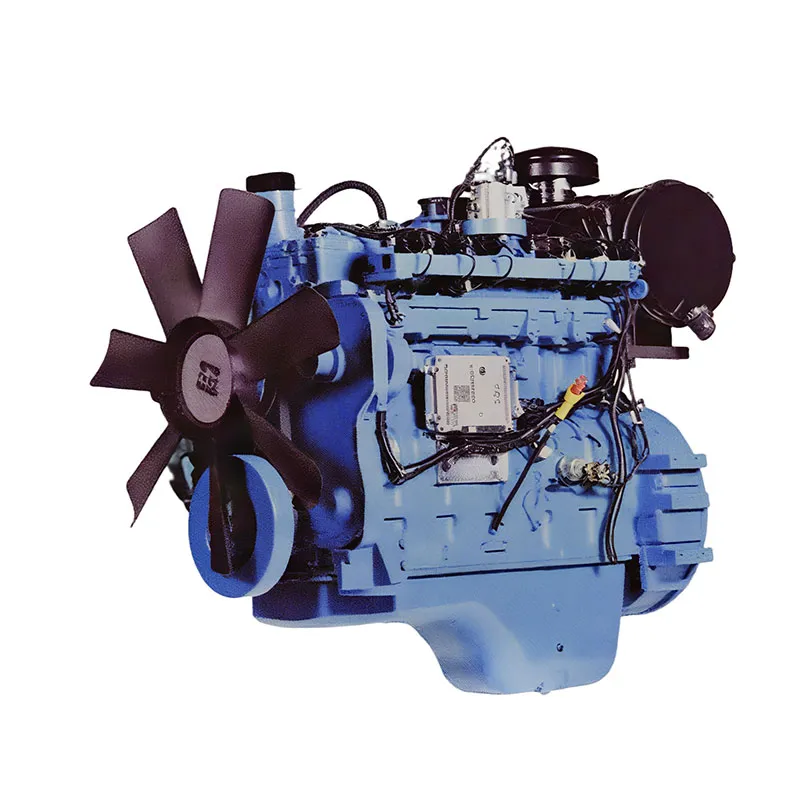

CS6E-QCS16VF Дизельная Генераторная Установка

CS6E-QCS16VF Дизельная Генераторная Установка -

Шатун

Шатун -

Газовые двигатели (СУГ) CS6AT-P

Газовые двигатели (СУГ) CS6AT-P -

Газовые двигатели (СУГ) CS6DT-P

Газовые двигатели (СУГ) CS6DT-P -

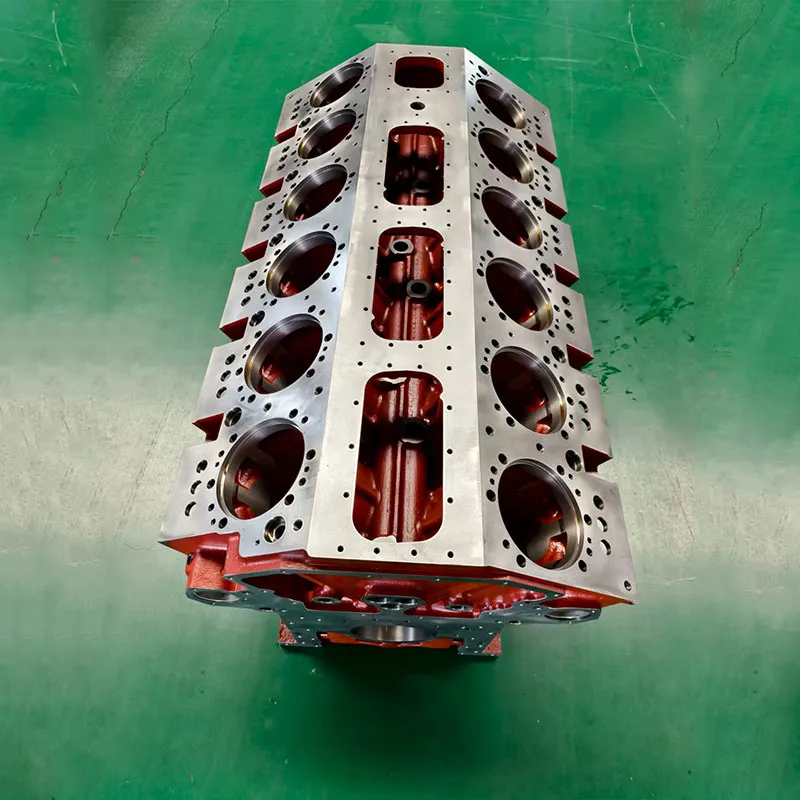

Блок цилиндров CS12VE

Блок цилиндров CS12VE -

Гильза цилиндра

Гильза цилиндра

Связанный поиск

Связанный поиск- специализированные дизели для мобильных электростанций завод

- дизель генераторная установка 600 квт Поставщики

- Китай генераторные установки для газогидроразрыва пласта цена

- дизель генераторная установка 100 квт

- Китай дизельные двигатели дойц цена

- генераторные установки Перкинс Производители

- синхронизированные генераторные установки Производитель

- Китай низкошумные генераторные установки в звукозащитном кожухе Поставщик

- дизель генераторная установка 30 квт Поставщики

- газовые двигатели стандарта Китай-3 Поставщики