дизель генераторная установка в кожухе завод

На рынке электрогенераторного оборудования часто сталкиваешься с недопониманием, особенно когда речь заходит о заводской сборке **дизель генераторной установки в кожухе**. Многие заказчики считают, что это просто сборка из готовых компонентов. На самом деле, это гораздо более сложный процесс, требующий глубоких знаний в механике, электротехнике, автоматике и, конечно, понимания специфики эксплуатации в конкретных условиях. Я не буду вдаваться в подробные технические аспекты – это требует отдельного исследования – а расскажу о практических сложностях, о том, что нас, как инженеров, обычно поджидает на пути от концепции до готового продукта. И о некоторых наших неудачах, которые, честно говоря, были очень познавательными.

Разбор типовых ошибок при проектировании

Первая ошибка, которую часто видим – это недостаточный учет требований к защите от внешних воздействий. Потому что в теории все прекрасно: двигатель, генератор, автоматика – всё соответствует спецификации. Но что если установка будет работать в агрессивной среде, например, на стройке или в порту? Недостаточная степень защиты IP, неправильный выбор материалов для кожуха – и через год уже будут проблемы с коррозией и работоспособностью. Мы однажды столкнулись с ситуацией, когда заказчик выбрал кожух, ориентируясь только на внешний вид. Оказалось, что выбранный материал не выдерживает перепадов температур и повышенной влажности. Пришлось переделывать, что сильно увеличило сроки и стоимость проекта.

Еще одна распространенная проблема – это плохо продуманная система вентиляции и охлаждения. Дизельный двигатель – это мощный тепловыделяющий агрегат. Если не обеспечить достаточный воздухообмен, то температура внутри кожуха быстро поднимется, что приведет к перегреву компонентов и снижению их срока службы. Мы использовали различные методы моделирования теплового режима, чтобы оптимизировать расположение вентиляторов и воздуховодов. В сложных случаях применяли жидкостное охлаждение, но это, конечно, увеличивает сложность и стоимость конструкции. И, кстати, выбор вентиляторов – это тоже отдельный разговор, они должны быть надежными и рассчитанными на длительную работу в тяжелых условиях.

Не стоит забывать и про вопросы автоматизации. Автоматическая система управления должна быть не просто 'управлять', но и 'контролировать'. Постоянный мониторинг параметров работы (температуры, давления, уровня масла и т.д.) позволяет своевременно выявлять и устранять неисправности. Мы часто используем системы SCADA для визуализации данных и дистанционного управления установкой. Важно, чтобы система была надежной и устойчивой к помехам.

Выбор материалов для кожуха – ключ к долговечности

Выбор материала для **кожуха** – это критически важный момент. Здесь важно учитывать не только прочность и устойчивость к коррозии, но и теплоизоляционные свойства, а также возможность интеграции дополнительных элементов (например, для монтажа оборудования или доступа для обслуживания). Мы часто используем сталь с антикоррозийным покрытием, но в особо агрессивных условиях выбираем нержавеющую сталь или алюминиевые сплавы. Ну и, конечно, важно продумать систему герметизации – чтобы внутрь кожуха не попадала влага и пыль.

Мы экспериментировали с различными типами теплоизоляции, от минеральной ваты до пенополиуретана. Каждый материал имеет свои преимущества и недостатки. Например, минеральная вата хорошо удерживает тепло, но со временем может разрушаться под воздействием влаги. Пенополиуретан более устойчив к влаге, но имеет более низкую теплоизоляцию. В итоге мы пришли к выводу, что оптимальным вариантом является комбинация нескольких материалов – например, минеральная вата в сочетании с полимерной пленкой.

Не стоит забывать про антивибрационные элементы. Дизельный двигатель – это источник вибраций. Если не предусмотреть амортизацию, то вибрации будут передаваться на кожух и другие элементы конструкции, что может привести к их разрушению. Мы используем различные типы амортизаторов – от резиновых прокладок до специальных виброгасящих элементов.

Проблемы с поставками и логистикой

Заводское производство – это сложная логистическая задача. Задержки с поставкой компонентов, проблемы с таможенным оформлением, транспортные риски – все это может негативно сказаться на сроках выполнения заказа. Особенно это актуально сейчас, когда наблюдается глобальный дефицит материалов и комплектующих. Мы стараемся поддерживать тесные отношения с поставщиками, чтобы своевременно получать необходимые компоненты. Но даже в этом случае не исключены неожиданности.

Один раз мы столкнулись с серьезной проблемой – поставка генератора задерживалась из-за проблем с морской перевозкой. Заказчик был очень недоволен, так как это привело к срыву сроков строительства объекта. Пришлось искать альтернативные решения – перенаправлять компоненты из других источников, договариваться с логистическими компаниями. В итоге мы удалось минимизировать ущерб, но этот случай стал для нас уроком – необходимо всегда иметь запасной план.

И не стоит недооценивать важность контроля качества на всех этапах производства. Некачественные компоненты или ошибки при сборке могут привести к серьезным проблемам в будущем. Мы используем современное оборудование для контроля качества – от ультразвукового анализа до испытательных стендов. Но даже с этим не исключены дефекты. Поэтому очень важно проводить регулярные проверки и техобслуживание готовых **дизель генераторных установок в кожухе**.

Автоматизация тестирования и пуско-наладки

Современные **дизель генераторные установки в кожухе** требуют тщательного тестирования и пуско-наладки. Это не просто проверка работоспособности – это комплексный процесс, который включает в себя проверку всех систем (двигателя, генератора, автоматики, вентиляции, системы охлаждения и т.д.) в различных режимах работы. Мы используем специализированное оборудование для автоматизированного тестирования – от генераторов помех до анализаторов спектра.

Один из важных этапов – это проверка системы защиты. Автоматическая система защиты должна надежно отключать установку при возникновении аварийных ситуаций (например, перегрузка, короткое замыкание, перегрев). Мы используем различные методы имитации аварийных ситуаций, чтобы убедиться в работоспособности системы защиты. И, конечно, необходимо проводить регулярные проверки и калибровку датчиков и реле защиты.

После пуско-наладки необходимо провести обучение персонала заказчика. Персонал должен знать, как правильно эксплуатировать установку, как проводить техническое обслуживание, и как реагировать на аварийные ситуации. Мы предоставляем подробную техническую документацию и проводим практические занятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Газовые двигатели (СУГ) CS6CT-P

Газовые двигатели (СУГ) CS6CT-P -

Шатун

Шатун -

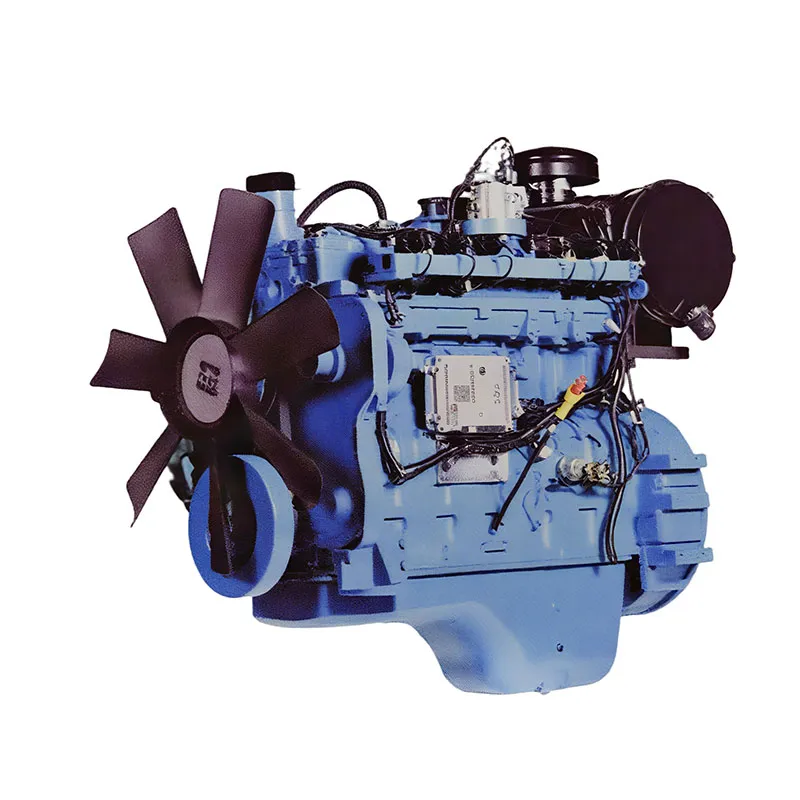

Газовые двигатели (СУГ) CS4A-P

Газовые двигатели (СУГ) CS4A-P -

Гильза цилиндра

Гильза цилиндра -

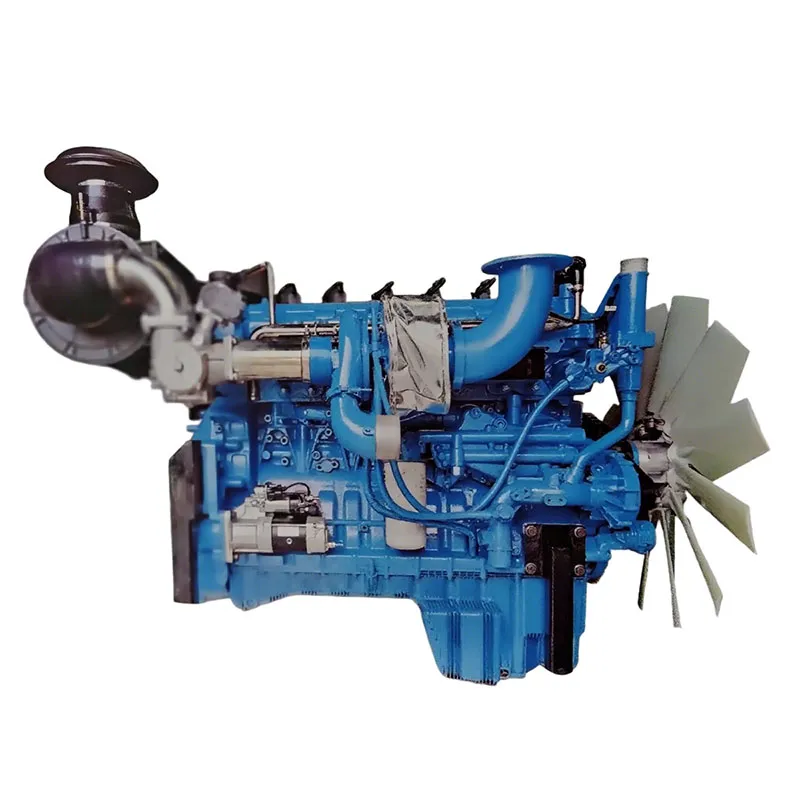

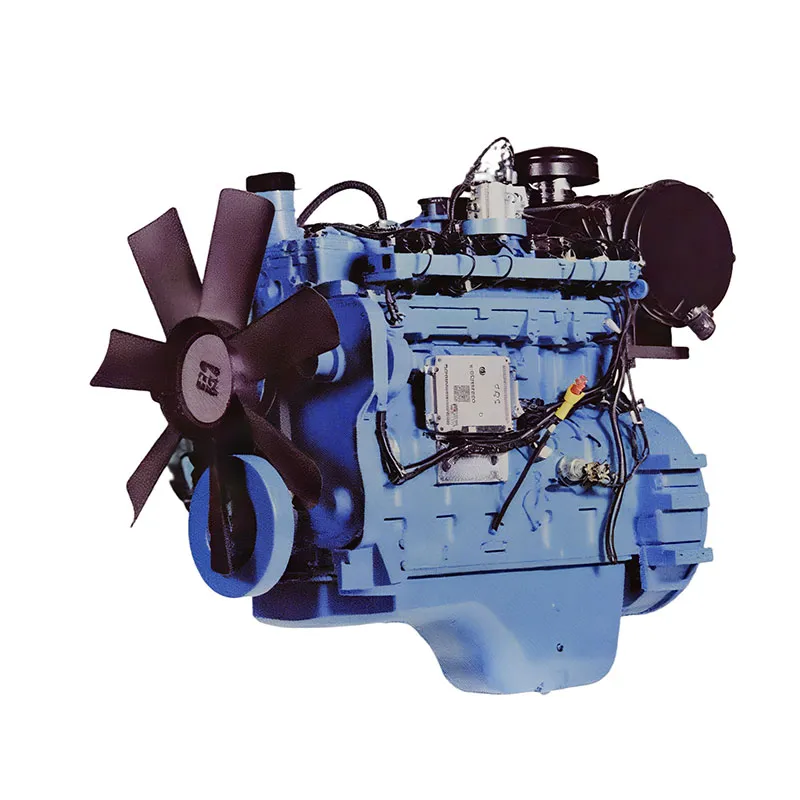

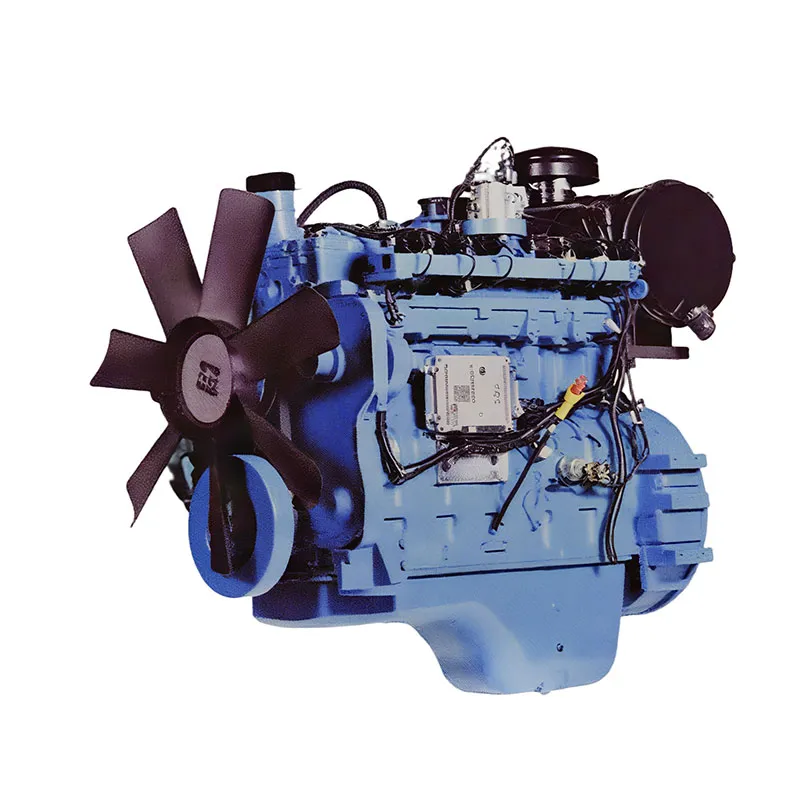

Рядный 6-цилиндровый дизельный двигатель Camlser CS6B

Рядный 6-цилиндровый дизельный двигатель Camlser CS6B -

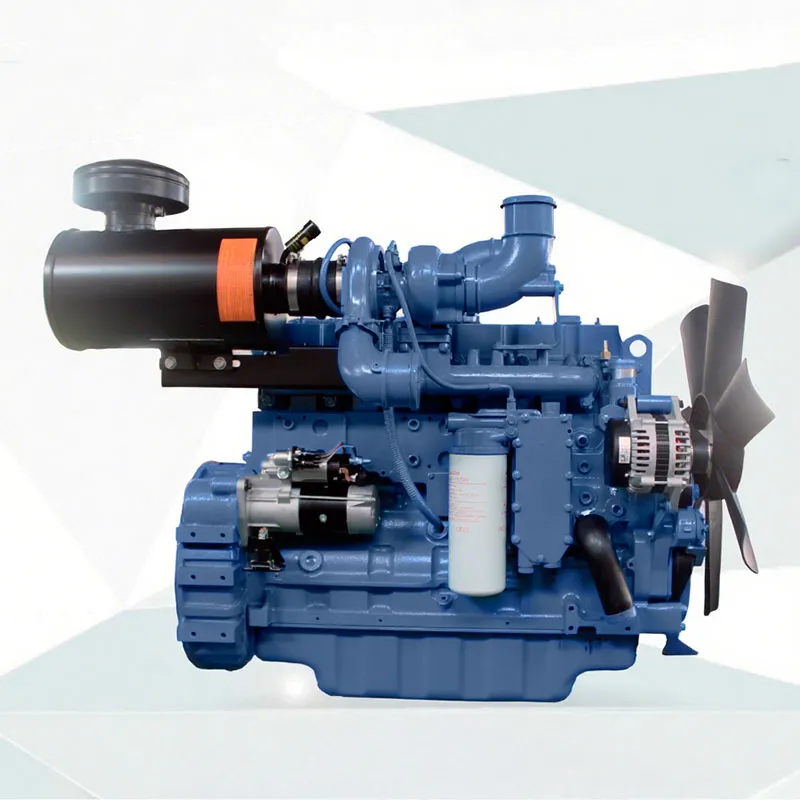

Газовые двигатели (природный газ) CS6DT-N

Газовые двигатели (природный газ) CS6DT-N -

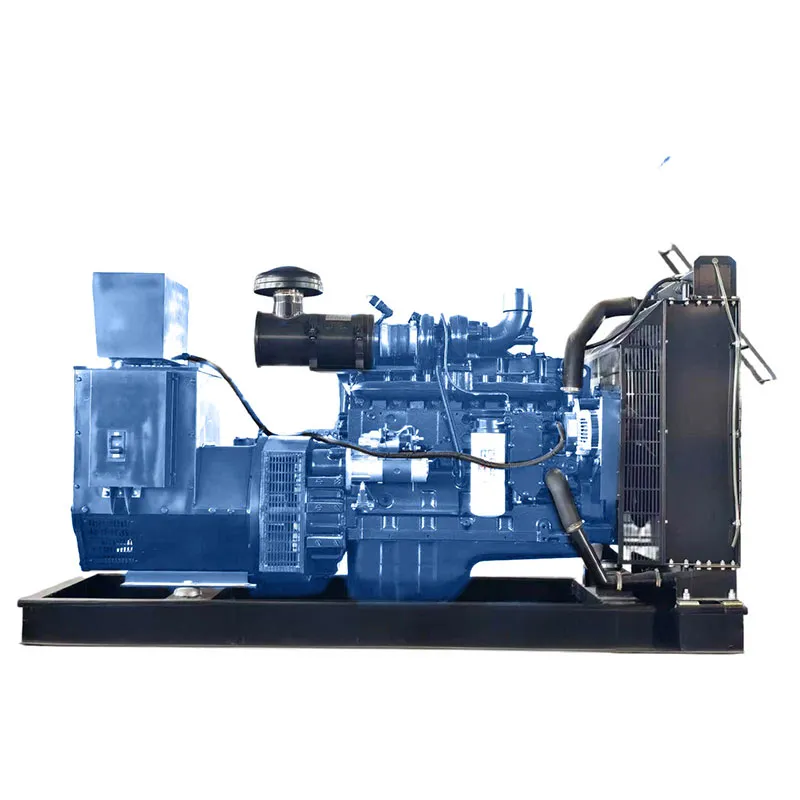

CS4A-QCS6D Дизельная Генераторная Установка

CS4A-QCS6D Дизельная Генераторная Установка -

Поршень

Поршень -

Распределительный вал

Распределительный вал -

Газовые двигатели (СУГ) CS6DT-P

Газовые двигатели (СУГ) CS6DT-P -

CS6E-QCS16VF Дизельная Генераторная Установка

CS6E-QCS16VF Дизельная Генераторная Установка -

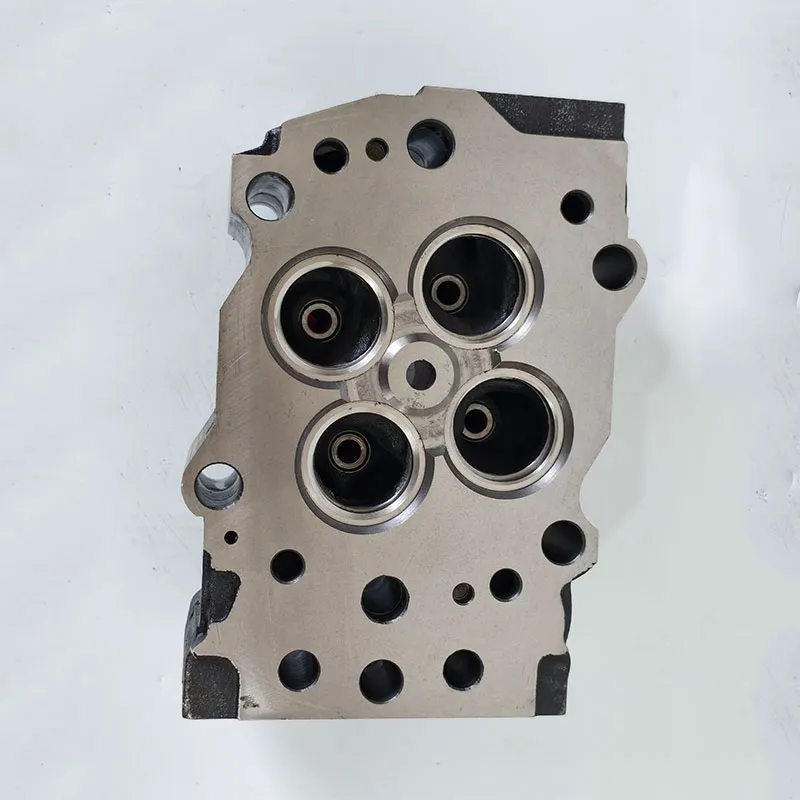

Клапаны

Клапаны

Связанный поиск

Связанный поиск- газопоршневая генераторная установка цена

- круглосуточная сервисная поддержка генераторных установок заводы

- энергоэффективные дизельные двигатели Поставщики

- Китай дизель-генераторная установка Поставщик

- двигатель дойц 1011 Поставщики

- дизель генераторная установка тепловоза завод

- генераторная установка на природном газе 500кВт Производитель

- Китай генераторные установки Комацу цена

- генераторные установки с проектными энергосистемами Производители

- дизельные двигатели с системой впрыска высокого давления Поставщики