Китай автоматизированные дизельные двигатели Производители

Когда видишь запрос ?Китай автоматизированные дизельные двигатели Производители?, первое, что приходит в голову – это ряды одинаковых заводов с конвейерами, штампующими усреднённые моторы. Но за этим стереотипом скрывается интересный разрыв: многие до сих пор путают полноценную автоматизацию управления с простой цифровизацией отдельных узлов. Вот на этом контрасте и проступает реальная картина.

Эволюция автоматизации в дизелестроении

Если лет десять назад под ?автоматизированным дизелем? в Китае чаще понимали базовые контроллеры с набором датчиков, то сейчас речь идёт о системах, способных адаптироваться к составу топлива или перестраивать параметры в зависимости от нагрузки. При этом не все производители одинаково подходят к вопросу – некоторые до сих пор устанавливают импортные блоки управления на механически устаревшие моторы, создавая гибриды с непредсказуемой надёжностью.

В контексте автоматизированные дизельные двигатели хочу отметить эксперимент 2019 года с динамической калибровкой впрыска. Мы тогда тестировали систему на двигателе 6D24, где алгоритм должен был учитывать колебания давления в топливной рампе. На стенде всё работало идеально, но в полевых условиях при температуре -30°C начались сбои в определении плотности солярки. Пришлось вносить коррективы в прошивку, добавляя поправку на вязкость – такой нюанс редко учитывают в технической документации.

Кстати, о документации – именно в ней часто кроются ?подводные камни?. Китайские производители иногда указывают параметры автоматизации для идеальных условий, хотя на практике тот же Камусылэ в своих отчётах честно прописывает диапазон рабочих температур для электронных модулей. Это важный момент, потому что перегрев блока управления – одна из частых причин отказа в жарком климате.

Практические аспекты эксплуатации автоматизированных систем

В моторы серии Yuchai 2105 мы как-раз внедряли систему удалённого мониторинга – казалось бы, стандартное решение. Но столкнулись с интересным эффектом: при длительной работе на частичных нагрузках алгоритм начинал ?переучиваться?, сдвигая угол впрыска в неоптимальную зону. Пришлось разрабатывать калибровочные карты отдельно для генераторных установок и для транспортных применений.

Особенно показательна история с дизельные двигатели для арктических регионов. Здесь автоматизация должна учитывать не только температурные режимы, но и сезонные изменения качества топлива. В 2022 году на объекте в Якутии мы наблюдали, как система самодиагностики ошибочно интерпретировала запарафинившееся топливо как неисправность форсунок – пришлось вводить дополнительный параметр анализа давления в топливоподкачивающем насосе.

Что действительно изменилось за последние годы – так это подход к диагностике. Раньше автоматизация сводилась к сигнализации о неисправностях, сейчас же системы типа CMDS у Камусылэ способны прогнозировать износ цилиндропоршневой группы по изменению характера продувки. Хотя и здесь есть нюансы – например, при работе на биотопливе точность таких прогнозов снижается на 15-20%.

Технологические вызовы и адаптационные решения

Когда говорят про автоматизированные дизельные двигатели, часто упускают из виду проблему совместимости с устаревшим оборудованием. Типичный случай: попытка интегрировать современную систему управления Weichai WP10 в стационарную установку 1990-х годов. Механический регулятор оборотов конфликтовал с электронным блоком, вызывая раскачку частоты вращения. Решение нашли через установку буферного модуля, но это увеличило стоимость проекта на 12%.

Любопытный момент с системами автоматического запуска – их чувствительность к качеству электропитания. В проекте для шахтных насосов использовали двигатели Камусылэ с системой аварийного пуска. Оказалось, что при просадке напряжения в сети ниже 180В контроллер мог давать ложные срабатывания. Проблему решили установкой стабилизаторов, но это ещё раз подтвердило: автоматизация требует идеальных условий питания.

Сейчас многие производители переходят на предиктивные алгоритмы, но здесь важно не переусердствовать. Например, в двигателях для морских применений мы ограничили глубину анализа вибраций – система регистрировала не только износ подшипников, но и волновую качку судна, что создавало избыточную информационную нагрузку на оператора.

Особенности производства и контроля качества

На заводе Камусылэ в Цзянсу обратил внимание на интересный подход к финальным испытаниям автоматизированных двигателей. Каждый мотор проходит не просто обкатку, а цикл тестов с имитацией реальных условий – например, работа с перепадом нагрузок от 40% до 110% в течение 20 минут. При этом система сама формирует протокол несоответствий, где отмечает даже не критические отклонения, а ?пограничные? параметры.

В контексте Производители стоит отметить эволюцию подходов к сборке. Если раньше автоматизация касалась в основном обработки деталей, то сейчас роботизированная установка форсунок с калибровкой момента затяжки – стандарт для большинства китайских заводов. Правда, сохраняется ручная регулировка зазоров в приводе ГРМ – автоматика пока не может гарантировать нужную точность при сборке.

Качество компонентов – отдельная тема. Для автоматизированных систем критически важны датчики давления в цилиндрах. В 2021 году была серия отказов из-за партии сенсоров от нового поставщика – они работали стабильно на стенде, но выходили из строя при вибрациях. После этого Камусылэ ввела дополнительный вибротест для всех электронных компонентов.

Рыночные перспективы и технологические тренды

Сейчас наблюдается интересный перекос: спрос на автоматизированные дизельные двигатели растёт быстрее, чем появляются специалисты, способные их обслуживать. В том же Казахстане мы сталкивались с ситуацией, когда на объекте стояли современные моторы, но местные механики продолжали диагностировать их ?на слух?, игнорируя данные телеметрии.

Перспективным направлением считаю гибридные системы, где дизель работает в оптимальном режиме, а пиковые нагрузки покрываются за счёт накопителей энергии. Но здесь есть технологический барьер – алгоритмы распределения нагрузок ещё требуют доработки. В испытаниях 2023 года система иногда ?перестраховывалась?, преждевременно подключая дизель при незначительном росте нагрузки.

Если говорить о Производители в целом, то китайские компании постепенно смещают фокус с цены на функциональность. Например, Камусылэ сейчас предлагает не просто двигатели, а комплексные решения с предустановленными профилями для разных применений – от строительной техники до аварийных генераторов. Это правильный путь, хотя и требует пересмотра подходов к обучению клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Газовые двигатели (природный газ) CS4AT-N

Газовые двигатели (природный газ) CS4AT-N -

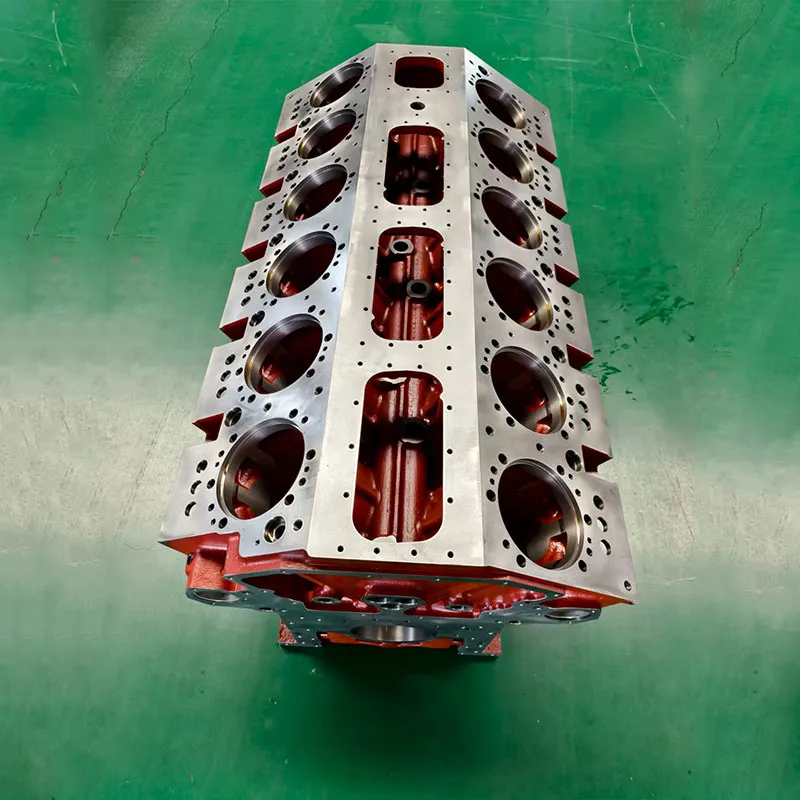

Блок цилиндров CS16VE

Блок цилиндров CS16VE -

Коленчатый вал CS16VE

Коленчатый вал CS16VE -

Газовые двигатели (природный газ) CS6BT-N

Газовые двигатели (природный газ) CS6BT-N -

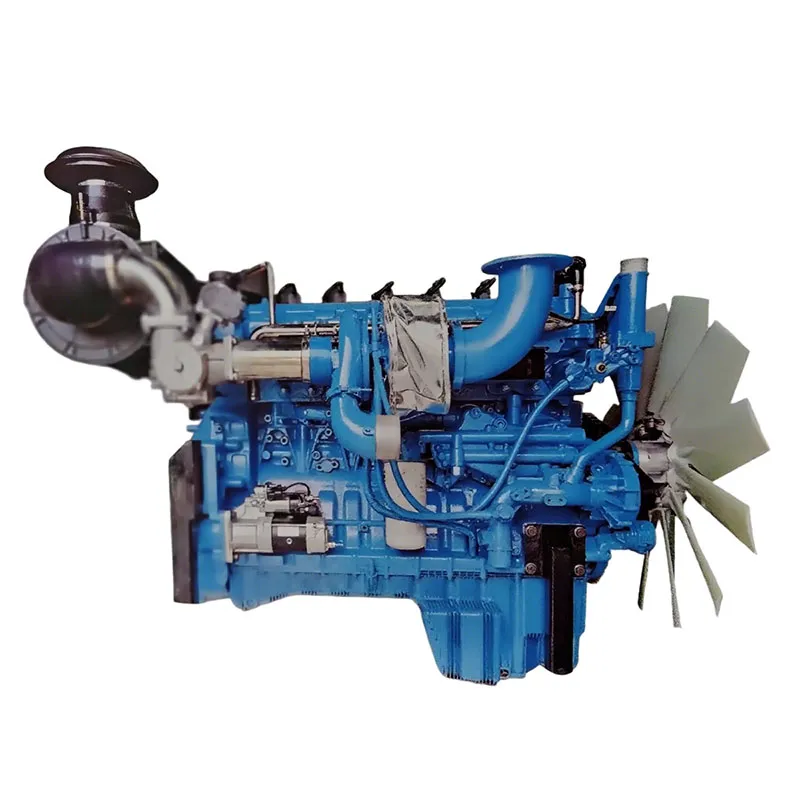

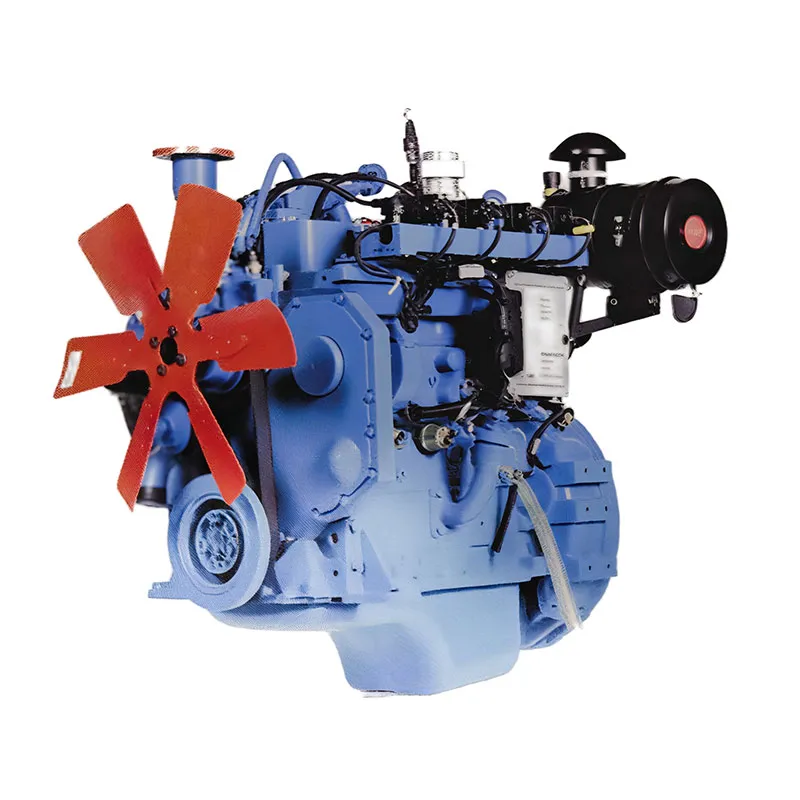

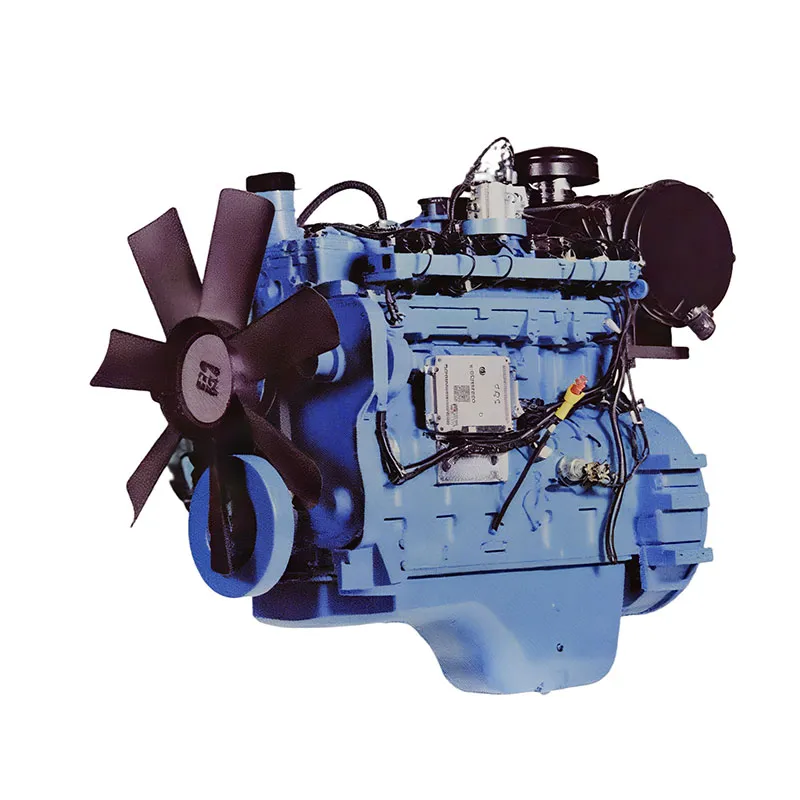

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A -

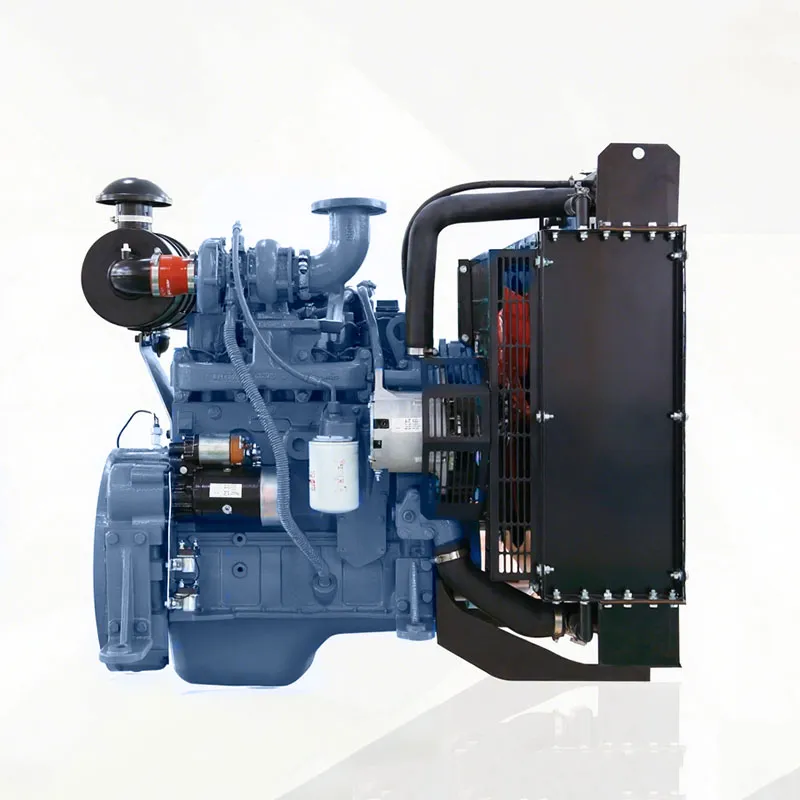

Рядный 6-цилиндровый дизельный двигатель Camlser CS6C

Рядный 6-цилиндровый дизельный двигатель Camlser CS6C -

Газовые двигатели (природный газ) CS6DT-N

Газовые двигатели (природный газ) CS6DT-N -

Генераторные установки в шумозащитном кожухе

Генераторные установки в шумозащитном кожухе -

Гильза цилиндра

Гильза цилиндра -

Шатун

Шатун -

Блок цилиндров CS12VE

Блок цилиндров CS12VE -

Коленчатый вал CS12VE

Коленчатый вал CS12VE

Связанный поиск

Связанный поиск- дизельные двигатели с системой впрыска высокого давления заводы

- генераторные установки с техническими решениями для двигателей цена

- бу двигатели дойц цена

- мощные дизельные двигатели (1000-2200 кВт) Поставщик

- дизель генераторная установка в шумозащитном кожухе заводы

- чем отличается дизель генераторная установка от генераторной Поставщик

- Китай высотные генераторные двигатели

- Китай генераторные установки с техническими решениями для двигателей Поставщик

- Китай дизель-генераторы для строительных площадок цена

- двигатель дойц 6 цилиндровый характеристики Поставщик