Китай автоматизированные дизельные двигатели завод

Когда слышишь 'китайские автоматизированные дизельные двигатели', первое, что приходит в голову — это конвейер с роботами. Но на деле автоматизация начинается гораздо раньше, ещё на этапе подбора сплавов для блока цилиндров. Я сам годами думал, что главное — это точность станков, пока не столкнулся с партией двигателей, где автоматизированные дизельные двигатели дали сбой из-за банальной несогласованности между системой контроля качества и складом запчастей.

Технологические нюансы, которые не покажут на экскурсии

Вот возьмём для примера Камусылэ — их завод в Цзянсу. Там автоматизация не ограничивается сборкой. Система сама отслеживает износ режущих инструментов на фрезерных станках, и если видит отклонение в 3 микрона — отправляет сигнал на замену. Но однажды это стало проблемой: датчики перестали учитывать влажность в цехе, и мы получили партию коленвалов с микротрещинами. Пришлось вручную перепроверять 200 единиц.

Или другой момент — термообработка. Автоматические печи казались идеальными, пока мы не обнаружили, что при резких перепадах температуры в системе охлаждения появляются напряжения в материале. Это та деталь, которую не увидишь в отчётах, но которая влияет на ресурс двигателя в последующие 5 лет эксплуатации.

Что интересно, у Камусылэ на сайте https://www.camsler.ru упоминается, что они делают упор на полный цикл производства. Но на практике это означает, что даже литейный цех подключён к общей системе мониторинга. Видел, как оператор через планшет корректирует параметры плавки, основываясь на данных о предыдущей партии металла — это уже не просто 'роботы ставят поршни'.

Логистика как часть производственной цепи

Многие недооценивают, насколько автоматизация склада влияет на конечное качество дизельных двигателей. У нас был случай, когда система учёта перепутала маркировку уплотнительных колец для разных моделей. В результате 15 двигателей отправились заказчику с неподходящими деталями — обнаружилось это только при первом ТО.

Сейчас Камусылэ внедряют систему, где каждый двигатель при сборке получает цифровой паспорт. Это не просто QR-код, а полноценная база данных с параметрами каждой детали. Если в будущем возникнет проблема — можно точно определить, из какой партии был подшипник или форсунка.

Кстати, о форсунках: их калибровка — это отдельная история. Автоматизированные стенды должны проверять их на 20+ режимах работы, но иногда программное обеспечение 'пропускает' переходные режимы. Приходится дополнительно ставить выборочные проверки на вибрацию — старый метод, но он спасает от брака.

Проблемы адаптации к местным условиям

Когда мы поставляли автоматизированные дизельные двигатели в Сибирь, столкнулись с тем, что система управления не учитывала резкие перепады температур. Электроника работала идеально при -25°C, но при -40°C начинались сбои в работе топливных насосов высокого давления. Пришлось совместно с инженерами завода переписывать алгоритмы под реальные условия.

Ещё пример: для рынков Юго-Восточной Азии пришлось полностью менять систему воздушных фильтров. Автоматика сборки была настроена на стандартные фильтры, а для тропического климата нужны были другие материалы. Производственную линию останавливали на 3 дня для переналадки — это были самые напряжённые сутки в моей практике.

Сейчас на https://www.camsler.ru можно увидеть, что они производят и газопоршневые электроагрегаты. Интересно, что для них пришлось разрабатывать отдельную систему автоматизации — требования к точности сборки там ещё выше, особенно для узлов газораспределения.

Экономия, которая не всегда очевидна

Многие думают, что автоматизация — это про сокращение рабочих. На деле главная экономия — в снижении брака. После внедрения системы компьютерного зрения на проверке геометрии блока цилиндров, процент дефектов упал с 1.8% до 0.3%. Кажется, мелочь? Но при производстве 50 тысяч двигателей в год — это сотни тысяч долларов.

Другая скрытая выгода — в унификации. Когда все станки подключены к единой системе, проще переходить на выпуск модификаций. Помню, как для нового заказчика мы за 2 дня перенастроили линию на производство двигателей с другим углом установки ТНВД — раньше на это ушла бы неделя.

Но есть и обратная сторона: когда вся система завязана на автоматизации, простой одного участка парализует весь цех. Как-то из-за сбоя в сервере мы простояли 8 часов — простая замена подшипника превратилась в проблему, потому что система не давала доступ к складским остаткам.

Что в итоге получает конечный пользователь

Для клиента важнее всего стабильность. Автоматизированные дизельные двигатели с завода Камусылэ выигрывают не в максимальной мощности, а в предсказуемости характеристик. Когда каждый двигатель проходит 57 точек контроля — разброс параметров между серийными образцами минимальный.

Лично проверял: взял 10 случайных двигателей из разных партий — расход топлива на одинаковой нагрузке отличался не более чем на 1.5%. Для генераторных установок это критически важно.

Сейчас присматриваюсь к их новым разработкам — говорят, полностью переработали систему охлаждения с учётом работы в условиях пустыни. Если это правда, то для рынков Ближнего Востока это будет прорывом. Но пока осторожничаю — автоматизация производства не всегда означает идеальную адаптацию к экстремальным условиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

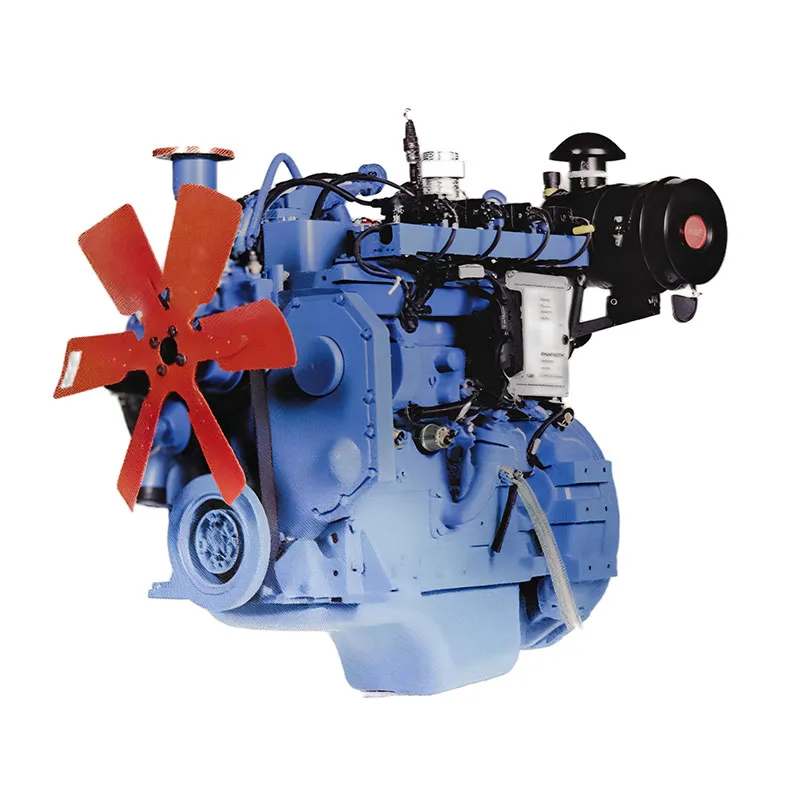

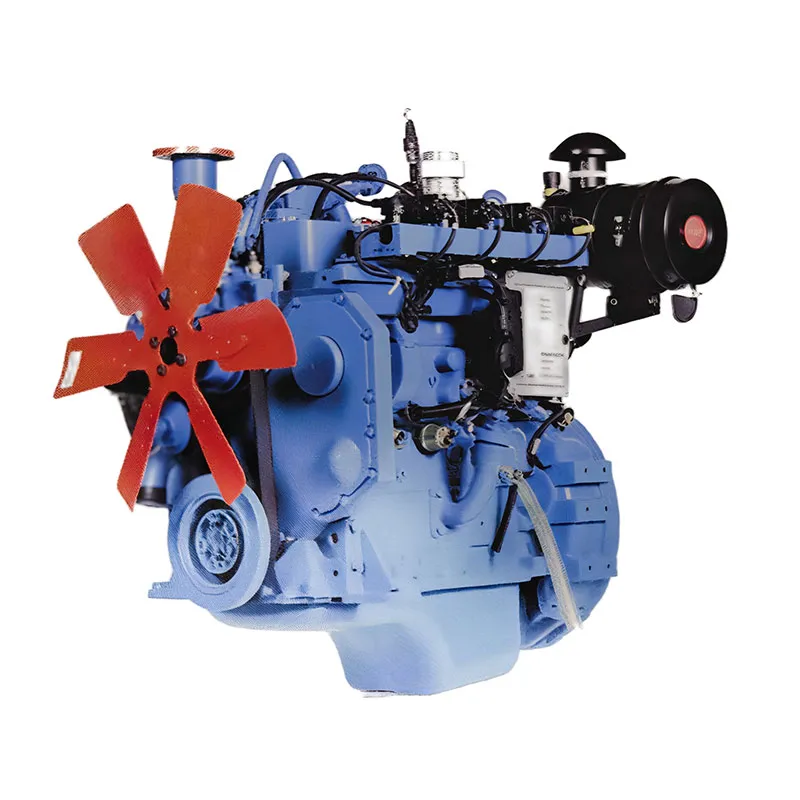

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A -

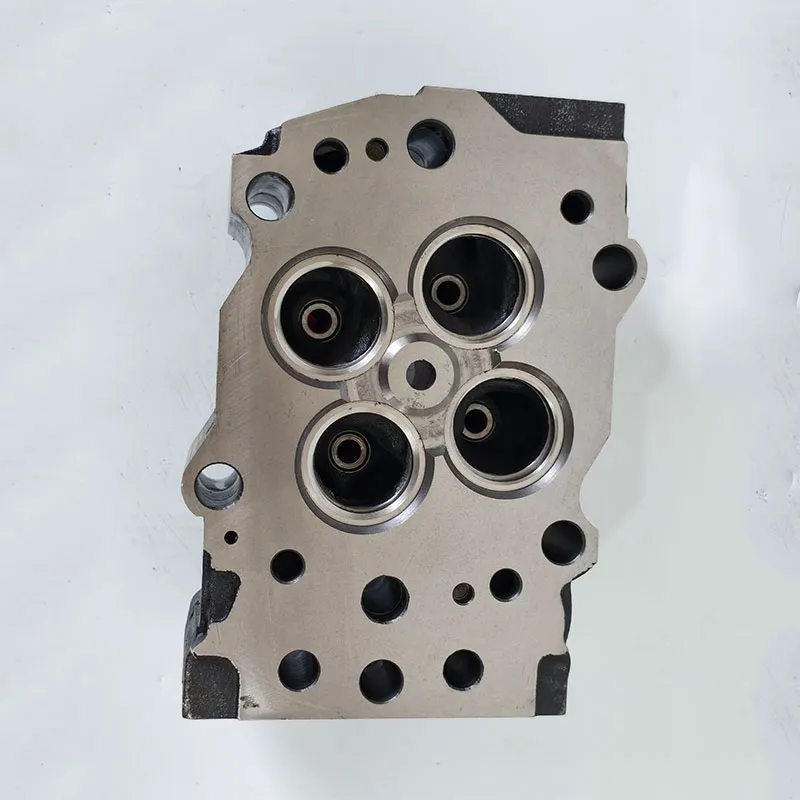

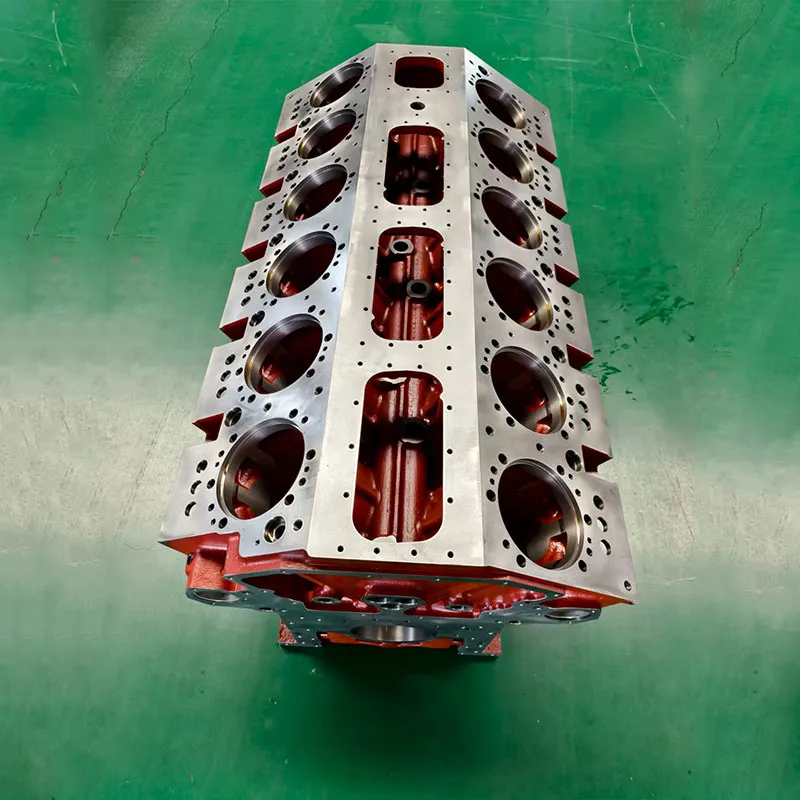

Блок цилиндров CS12VE

Блок цилиндров CS12VE -

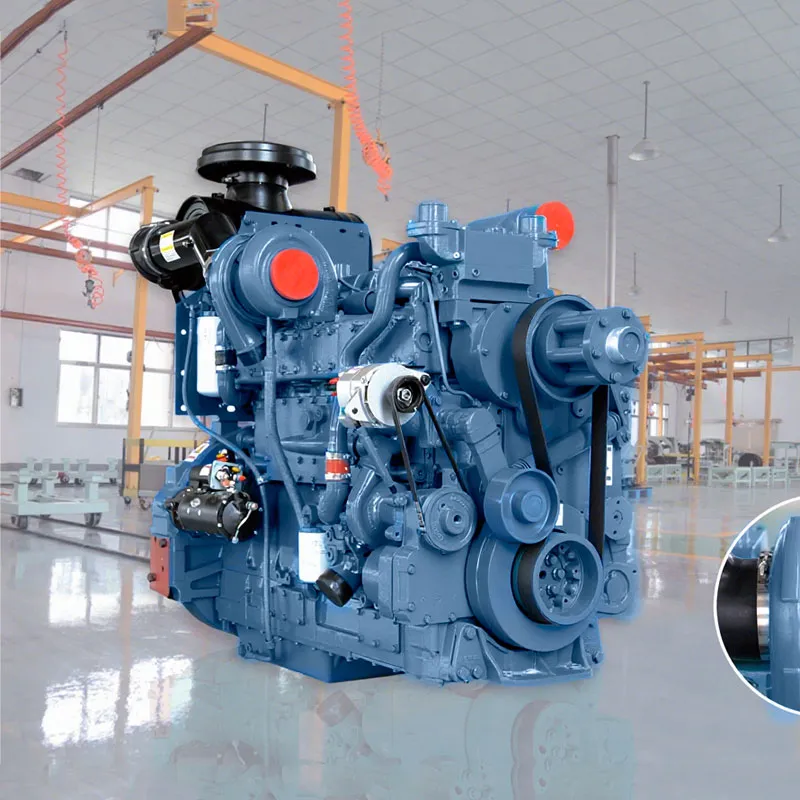

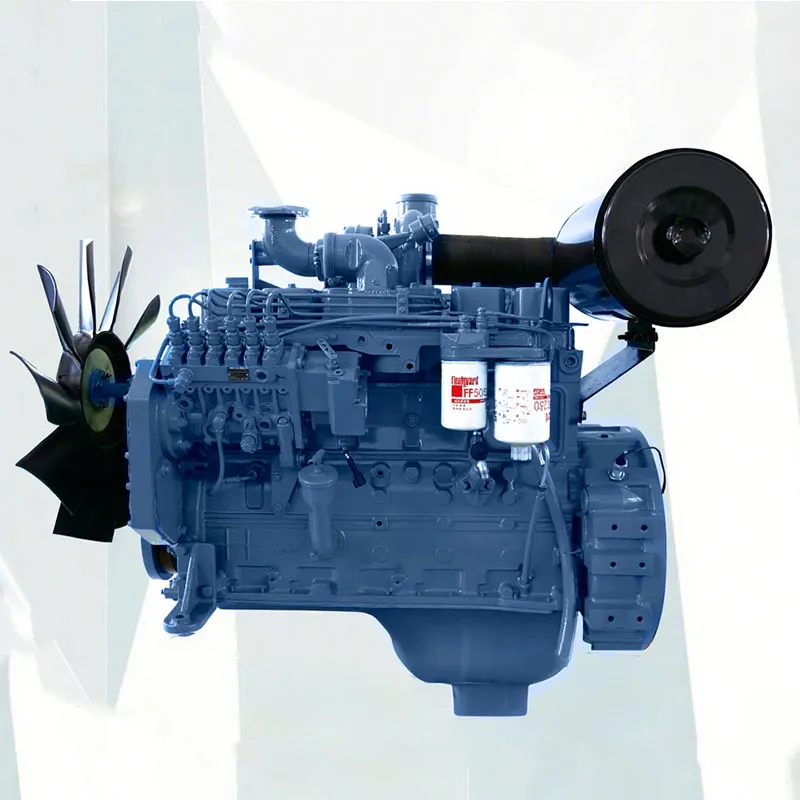

Рядный 6-цилиндровый дизельный двигатель Camlser CS6A

Рядный 6-цилиндровый дизельный двигатель Camlser CS6A -

Вкладыши коренные

Вкладыши коренные -

Шатун

Шатун -

Газовые двигатели (природный газ) CS4AT-N

Газовые двигатели (природный газ) CS4AT-N -

Коленчатый вал CS12VE

Коленчатый вал CS12VE -

Газовые двигатели (СУГ) CS6AT-P

Газовые двигатели (СУГ) CS6AT-P -

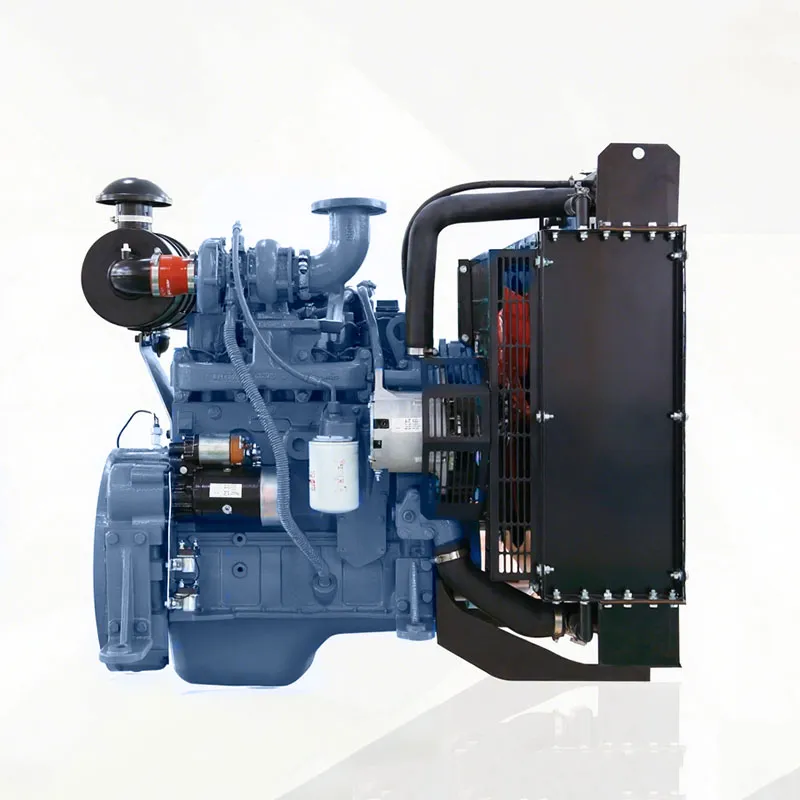

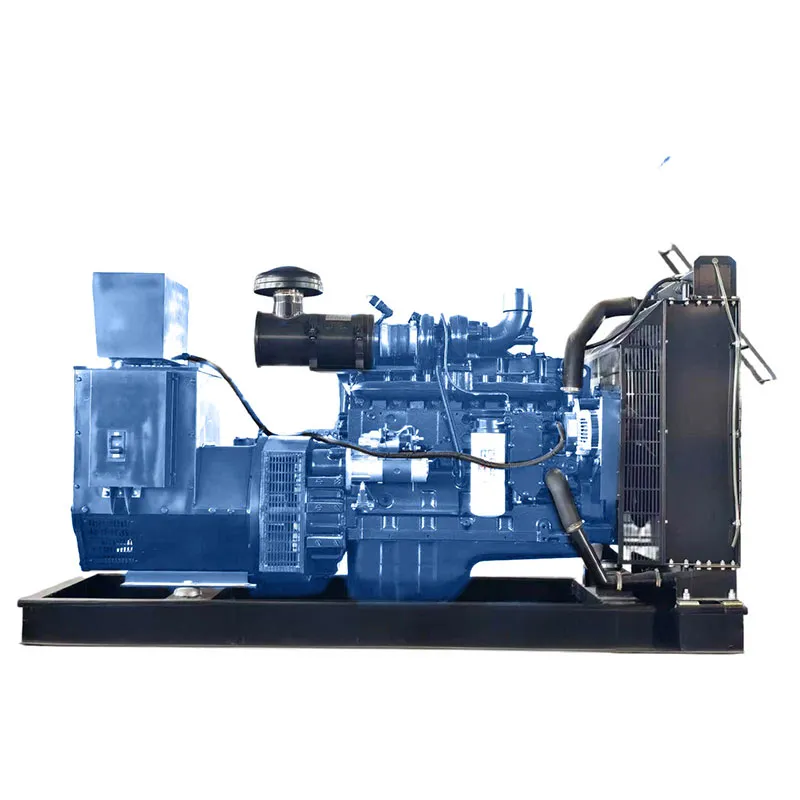

CS4A-QCS6D Дизельная Генераторная Установка

CS4A-QCS6D Дизельная Генераторная Установка -

Вкладыши шатунные

Вкладыши шатунные -

Блок цилиндров CS16VE

Блок цилиндров CS16VE -

Газовые двигатели (природный газ) CS6AT-N

Газовые двигатели (природный газ) CS6AT-N

Связанный поиск

Связанный поиск- Китай резервные двигатели для дата-центров завод

- дизель генераторная установка cummins с110 d5 Поставщики

- генераторная установка в кожухе Производители

- эксплуатационные компании газопоршневых электростанций Производитель

- Китай двигатели Дойц заводы

- автономная дизель генераторная установка завод

- Китай генераторные установки Вольво Пента Поставщики

- OEM техническое обслуживание дизель генераторных установок

- Китай генераторные установки Катерпиллар Производители

- дизель генераторная установка на шасси Производители