Китай генераторные установки с проектными энергосистемами Производители

Когда видишь запрос ?Китай генераторные установки с проектными энергосистемами Производители?, сразу всплывают тонны сайтов с идеальными 3D-рендерами и КПД под 99%. Но на практике половина этих ?проектных решений? трещит по швам при первом же пуске на морозе – лично наблюдал, как конденсат в блоке управления убивал логику контроллера за сутки. Вот почему мы годами сотрудничаем с Камусылэ – их инженеры никогда не присылают шаблонных схем, сначала запрашивают данные по влажности и перепадам напряжения в регионе.

Почему проектные энергосистемы — это не просто генератор + автоматика

В 2018-м мы по глупости заказали ?типовой гибридный комплекс? у другого поставщика – в итоге дизельная установка работала вразнобой с солнечными панелями. Оказалось, их проектные энергосистемы использовали устаревшие частотные преобразователи, не адаптированные под скачки генерации. Камусылэ тогда буквально спасли объект, перебрав управляющую электронику на месте – их техник с приборами провел в контейнере три ночи, перепрошивая контроллеры.

Именно такие кейсы показывают разницу между кабинетными расчетами и реальной эксплуатацией. У них на сайте https://www.camsler.ru скромно указано про ?адаптацию под климатические условия?, но это не маркетинг – сами видел, как их инженеры вносили коррективы в чертежи вентиляции после получения данных о песчаных бурях в Казахстане.

Кстати, про дизельные электроагрегаты – многие до сих пор считают, что главное это мощность в кВА. Но на деле важнее скорость реакции на нагрузку при одновременном включении насосов и холодильных установок. Камусылэ как раз делают упор на динамические характеристики, хотя в каталогах это не выделяют.

Как выбирать производителя: не только паспортные данные

Когда анализируешь китайских производителей, сразу отсеивае тех, кто не дает доступ к тестовым протоколам. У Камусылэ есть полигон, где они испытывают генераторные установки при резком сбросе нагрузки до 70% – видел, как вибрация выявляет недочеты крепления рамы, которые в штатных тестах не заметишь.

Запомнился случай с модульной котельной в Якутии – заказчик требовал гарантий по работе при -55°C. Большинство поставщиков прислали стандартные сертификаты до -45°C, но Камусылэ предоставили видео с испытаний, где их дизельный агрегат запускался после 12-часовой выдержки в криокамере. При этом они честно указали, что ресурс мотора снижается на 15% – такое нечасто увидишь в описаниях.

Еще важный момент – ремонтопригодность в полевых условиях. Их газопоршневые установки имеют модульную конструкцию, мы как-то заменили топливную рампу без полного демонтажа – сэкономили два дня простоя.

Особенности интеграции с существующей инфраструктурой

Самое сложное – вписать новые генераторные установки в старую автоматику подстанций. В 2021-м мы модернизировали энергосистему карьера, где релейная защита 1980-х годов конфликтовала с современными ИБП. Специалисты Камусылэ предложили нестандартное решение – буферные силовые трансформаторы с плавной регулировкой, хотя изначально проект предусматривал только стабилизаторы.

Часто упускают момент с кабельными трассами – их расчет должен учитывать не только токовую нагрузку, но и вибрацию от работы дизеля. Один раз пришлось перекладывать силовые линии после месяца эксплуатации – кабель терся о металлоконструкции. Теперь всегда требуем 3D-модель размещения оборудования в привязке к коммуникациям.

Кстати, про газопоршневые агрегаты – их часто рассматривают как более экологичную альтернативу, но мало кто учитывает требования к чистоте газа. На одном объекте пришлось ставить дополнительную систему очистки – производитель честно предупредил о рисках, но заказчик сэкономил на фильтрах.

Нюансы сервисного обслуживания на удаленных объектах

Работая с Камусылэ, понял – их главное преимущество не в цене, а в логистике запчастей. Для Арктических проектов они формируют дублирующий набор компонентов, который хранится ближе к объекту. Когда лопнула крыльчатка помпы на дизельной установке, замена пришла из Норильска за 18 часов, а не из Китая за три недели.

Их система мониторинга иногда выдает ложные срабатывания по вибрации – но это лучше, чем пропустить реальную проблему. Как-то раз их дистанционная диагностика выявила начинающийся износ подшипников генератора за два месяца до планового ТО – успели спланировать ремонт без остановки объекта.

Важный момент – обучение местного персонала. Они проводят тренинги не по брошюрам, а на работающем оборудовании. Помню, как их инженер три дня учил наших механиков тонкостям регулировки форсунок – после этого межсервисный пробег увеличился на 400 моточасов.

Перспективы развития проектных энергосистем

Сейчас многие говорят про водородные смеси, но Камусылэ осторожно подходят к этому – их R&D отдел сначала отрабатывает решения на стендах. Видел их экспериментальную установку, где дизель работает на смеси с 30% водорода – пока ресурс снижается, но они уже нашли способ укрепления седел клапанов.

Интересно их решение по каскадному включению генераторов – когда несколько малых агрегатов заменяют один крупный. Для горнодобывающих предприятий это дает гибкость – можно отключать часть мощностей в периоды снижения нагрузки, экономя топливо.

Заметил, что они все чаще используют алюминиевые сплавы в рамах – не ради экономии веса, а для лучшего рассеивания тепла. Это особенно важно для проектных энергосистем в тропиках, где принудительное охлаждение требует дополнительной энергии.

Вероятно, следующий шаг – более тесная интеграция с системами машинного обучения. Уже сейчас их установки собирают в 10 раз больше телеметрии, чем пять лет назад – эти данные помогут прогнозировать износ конкретных узлов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

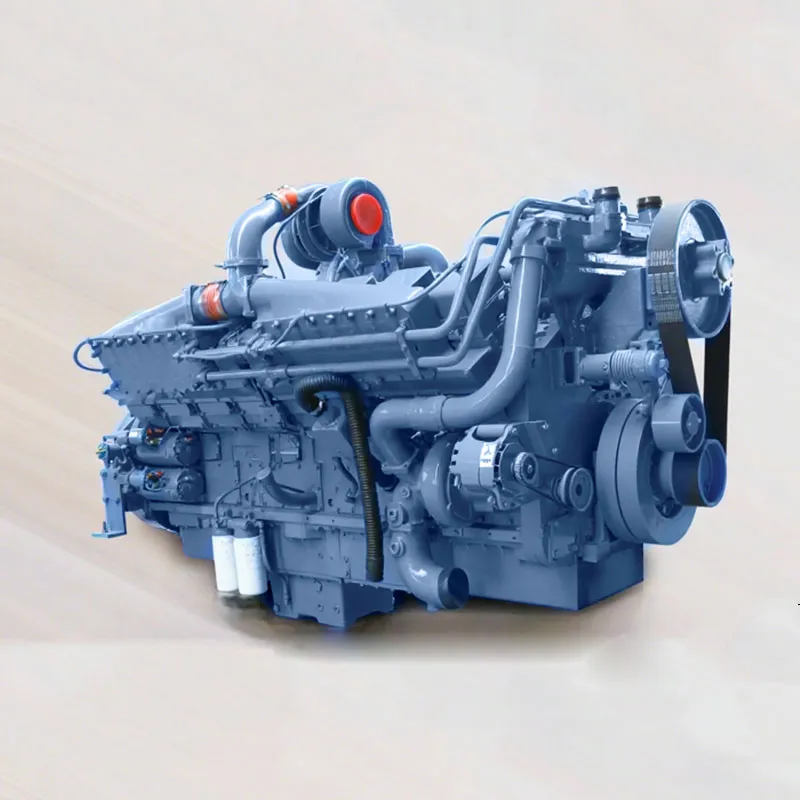

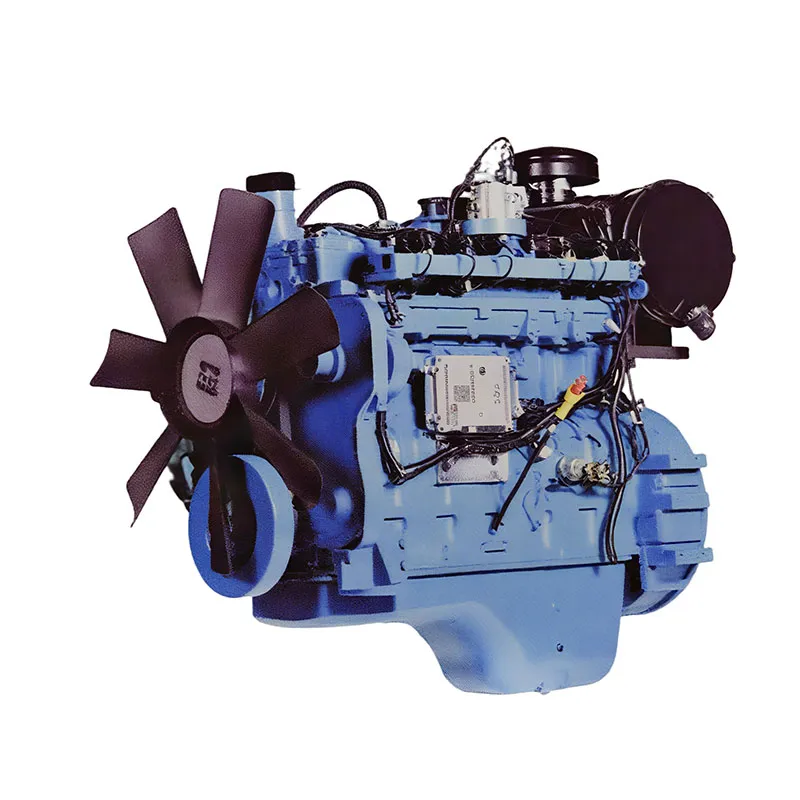

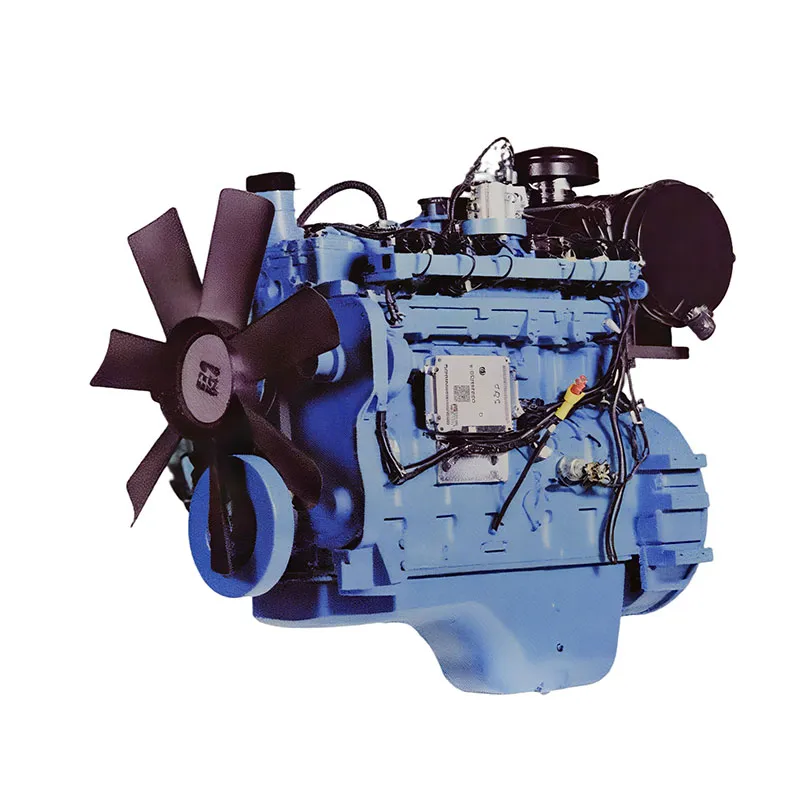

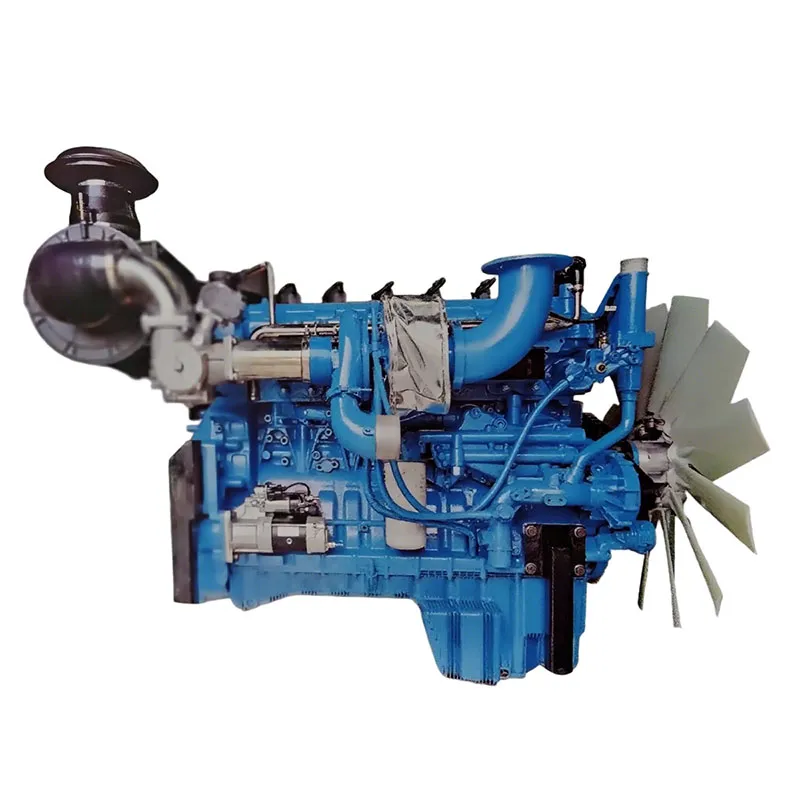

Рядный 6-цилиндровый дизельный двигатель Camlser CS6A

Рядный 6-цилиндровый дизельный двигатель Camlser CS6A -

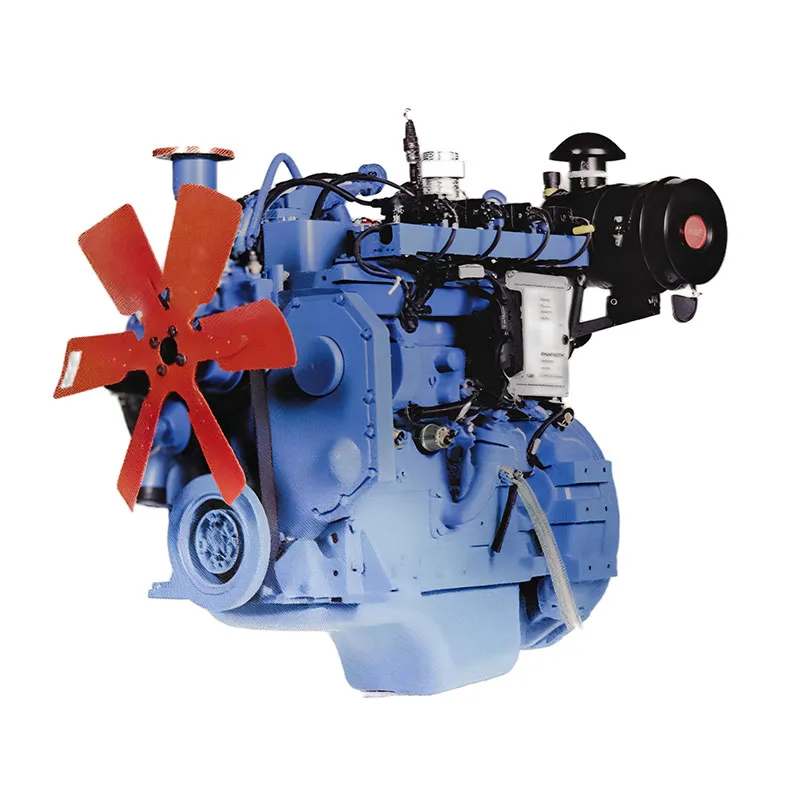

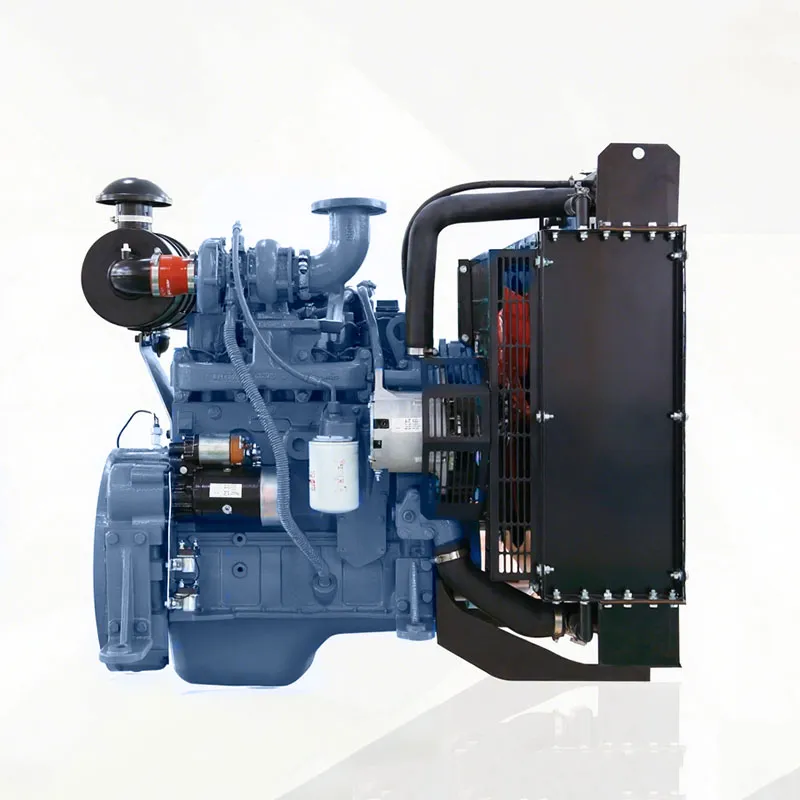

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A -

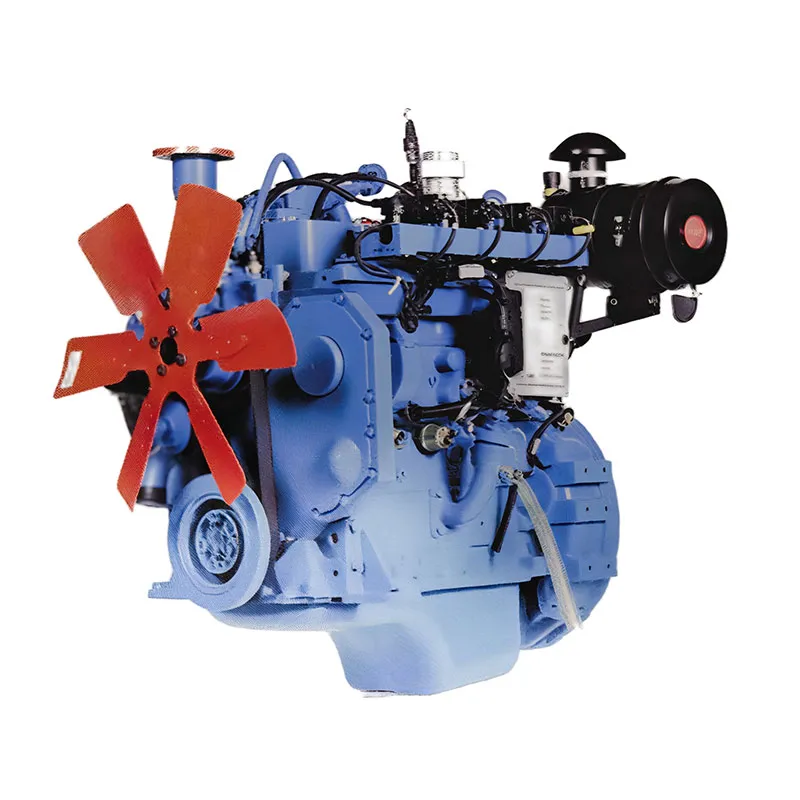

Газовые двигатели (СУГ) CS6CT-P

Газовые двигатели (СУГ) CS6CT-P -

Газовые двигатели (природный газ) CS6CT-N

Газовые двигатели (природный газ) CS6CT-N -

Газовые двигатели (природный газ) CS6A-N

Газовые двигатели (природный газ) CS6A-N -

Газовые двигатели (природный газ) CS6AT-N

Газовые двигатели (природный газ) CS6AT-N -

Газовые двигатели (природный газ) CS4AT-N

Газовые двигатели (природный газ) CS4AT-N -

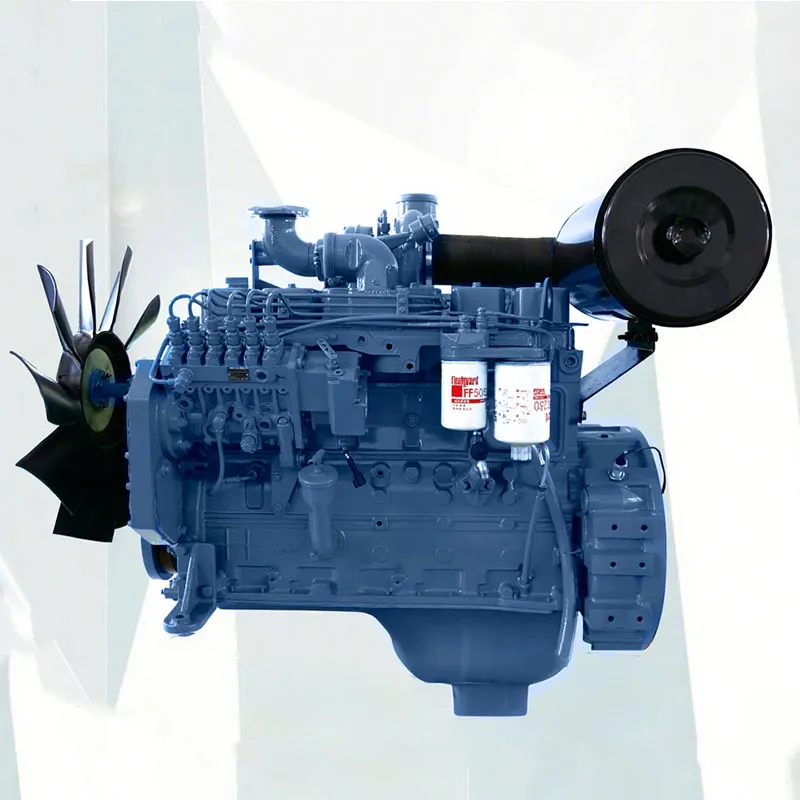

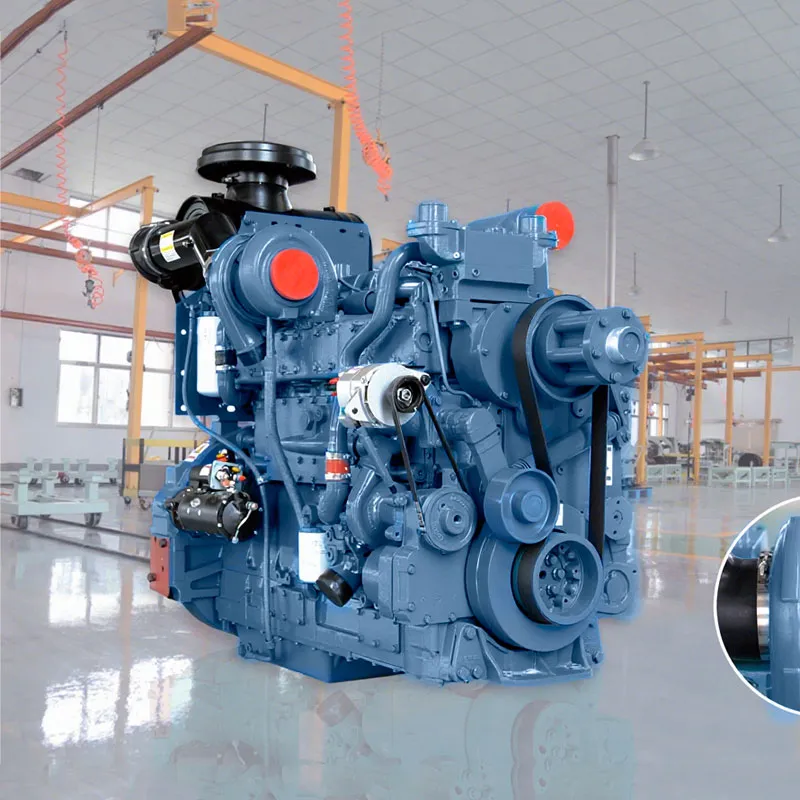

Рядный 6-цилиндровый дизельный двигатель Camlser CS6E

Рядный 6-цилиндровый дизельный двигатель Camlser CS6E -

Газовые двигатели (СУГ) CS6FT-P

Газовые двигатели (СУГ) CS6FT-P -

Газовые двигатели (природный газ) CS4A-N

Газовые двигатели (природный газ) CS4A-N -

Распределительный вал

Распределительный вал -

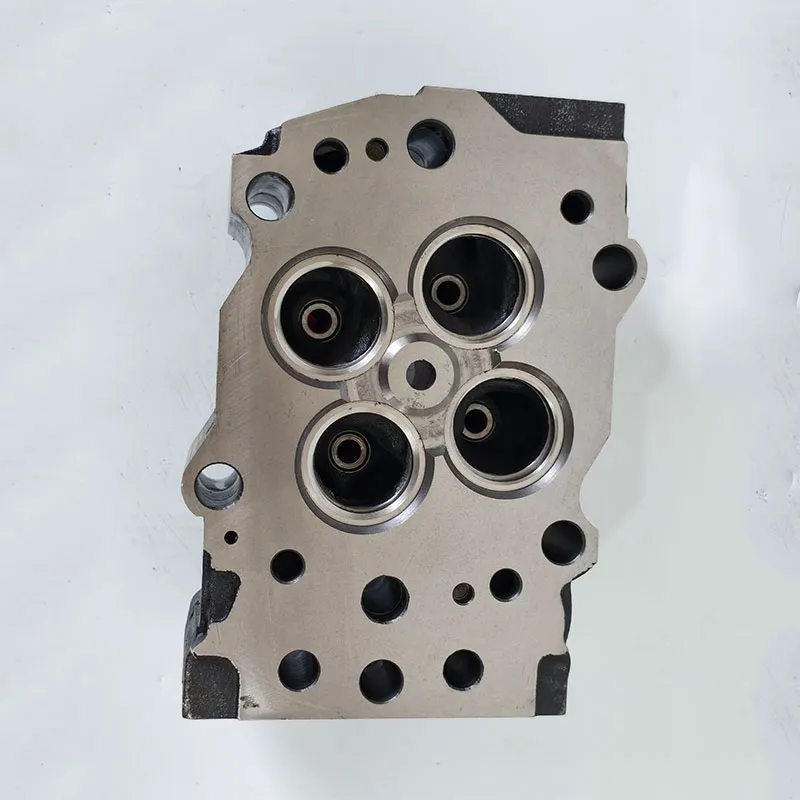

Головка блока цилиндров

Головка блока цилиндров

Связанный поиск

Связанный поиск- дешево генераторные установки Шаньчай

- Купить дизель генераторная установка 50 квт

- обслуживание дизель генераторных установок Поставщики

- поставка дизель генераторных установок Производитель

- OEM дизель генераторная установка cummins c550d5

- контейнерная шумозащищенная ДГУ 250кВт завод

- генераторные установки с дизельным двигателем для горнодобывающей промышленности Поставщики

- дешево генераторные установки Вольво Пента

- Китай двигатель генераторная установка

- дизельные двигатели с системой впрыска высокого давления завод