Китай генераторные установки с техническими решениями для двигателей Производители

Когда говорят про китайские генераторные установки, часто думают, что это просто дешёвые копии. Но за последние годы ситуация изменилась — теперь это сложные технические системы, где двигатели проектируются с нуля под конкретные задачи. Особенно это видно по компаниям вроде Камусылэ, которые не просто собирают агрегаты, а разрабатывают полноценные энергетические решения.

Ошибки в оценке китайских двигателей

Многие до сих пор считают, что китайские производители работают по принципу ?взять и скопировать?. На самом деле, такие предприятия как Камусылэ давно перешли на собственную исследовательскую базу. Помню, как в 2018 году мы тестировали их дизельный двигатель серии K12 — ожидали посредственности, а получили ресурс в 20 000 часов до первого капремонта. Это перевернуло представление о том, что китайские технологии всегда требуют компромиссов.

Основная ошибка — недооценка адаптации к местным условиям. Российские зимы требуют особого подхода к системам запуска, и здесь китайские инженеры проявили гибкость. Не идеально, конечно — в первых партиях были проблемы с топливными фильтрами при -35°, но их быстро доработали.

Ещё один момент — сервис. Привыкли, что западные производители предлагают готовые сервисные пакеты, а здесь приходится выстраивать всё с нуля. Но тот же Камусылэ пошел по пути создания региональных центров, что для китайской компании необычно.

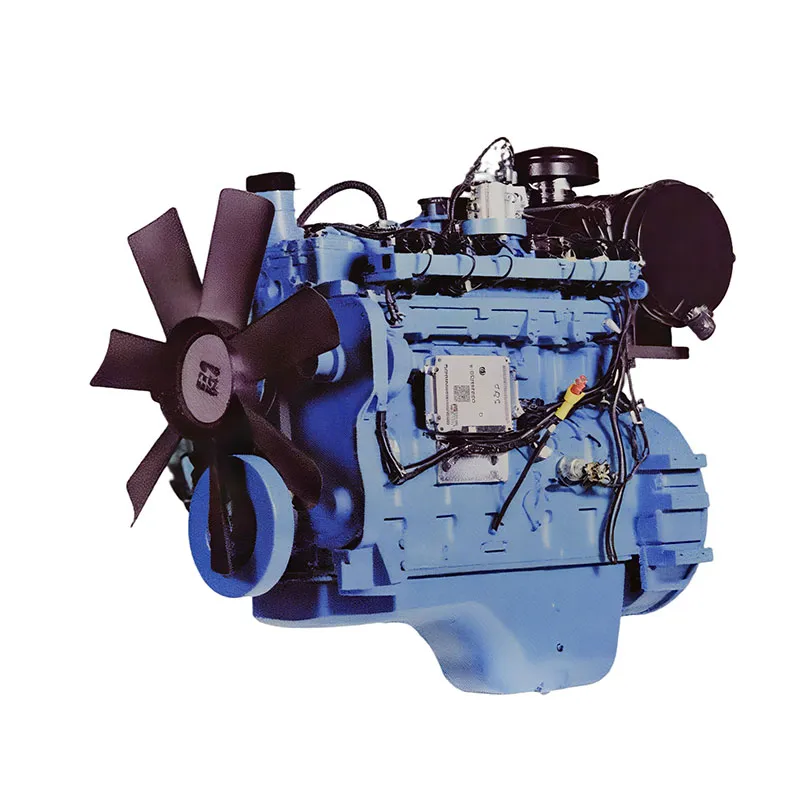

Технические особенности двигателей Камусылэ

Если брать конкретно дизельные электроагрегаты, то здесь интересна система управления. Они не стали копировать европейские контроллеры, а разработали собственную платформу с акцентом на стабильность, а не на ?умные? функции. Иногда это раздражает — интерфейс простоват, но зато реже ломается.

В газопоршневых установках применили гибридную систему зажигания — не чисто электронную, а с элементами дублирования. Казалось бы, лишняя сложность, но на объектах с перепадами напряжения это спасает. На одном из заводов в Новосибирске как раз из-за этого выбрали их оборудование — немецкие аналоги слишком чувствительны к качеству сети.

По материалам есть вопросы — в ранних моделях использовали алюминиевые радиаторы, которые не всегда выдерживали наши условия. Сейчас перешли на медно-латунные, но стоимость немного выросла. Впрочем, это оправданно — лучше заплатить больше, чем менять каждый сезон.

Практический опыт эксплуатации

На стройплощадке в Красноярске у нас работали три генераторные установки Камусылэ мощностью 100 кВт. Две отработали без нареканий, а на третьей через 400 моточасов начались проблемы с турбиной. Локальный сервис не смог оперативно решить вопрос — ждали запчасти три недели. Это показатель слабого места — логистика запасных частей за пределами крупных городов.

Зато система мониторинга расхода топлива оказалась точнее, чем у некоторых европейских аналогов. Погрешность менее 1.5% — для строительных объектов это важно. Хотя программное обеспечение для анализа данных сыровато — приходится дорабатывать своими силами.

Интересно, как они решают вопрос с шумоподавлением. Вместо стандартных кожухов используют комбинированную систему — активное подавление на низких частотах плюс традиционная изоляция. Для городских объектов это плюс, хотя стоимость увеличивается на 12-15%.

Сравнительные преимущества и недостатки

Если сравнивать с корейскими производителями, то у Камусылэ выигрыш в ремонтопригодности. Разборка двигателя занимает на 30-40% меньше времени — продумана компоновка. Но проигрывают в качестве литья — заметна разница в обработке поверхностей.

Ценовое преимущество сохраняется, но не такое значительное, как пять лет назад. Сейчас разница с европейскими аналогами около 25-30%, а не 50%, как раньше. Зато появилась возможность кастомизации — готовы менять конструкцию под конкретный проект, что для китайских заводов редкость.

По надёжности ситуация неоднозначная. По двигателям статистика хорошая — наработка на отказ сравнима с корейскими образцами. А вот по генераторам есть вопросы — особенно в моделях выше 200 кВт. Вибрация выше нормы, приходится дорабатывать крепления.

Перспективы развития

Судя по тому, что вижу на выставках, Камусылэ делает ставку на гибридные решения. Не просто генераторные установки, а комбинация с солнечными панелями и системами накопления энергии. Для России это пока экзотика, но для южных регионов может быть интересно.

В двигателях идут в сторону снижения расхода — новые модели потребляют на 8-10% меньше топлива при той же мощности. Достигли этого за счёт изменения геометрии турбин и системы впрыска. Хотя с экологическими стандартами пока отстают — Euro 4 даётся тяжело.

Логично, что следующим шагом будет локализация производства в ЕАЭС. Уже есть разговоры о сборке в Казахстане — это снизит стоимость на 15-20% за счёт таможенных льгот. Но качество покажет — обычно при переносе производства возникают временные проблемы.

Рекомендации по выбору

Для постоянной эксплуатации лучше брать модели с запасом мощности 15-20% от номинала. У них ресурс выше — видимо, проектировали с запасом. А вот на предельных режимах быстро выходят из строя подшипники — проверено на практике.

Обязательно требовать тестовый прогон перед покупкой. У них на заводе готовы провести 24-часовые испытания с выдачей протокола — многие об этом не знают. Мы так делали для объекта в Якутии — выявили слабый термостат, заменили до отгрузки.

По запчастям лучше сразу заключать договор на годовое сопровождение. Самостоятельно искать сложно — каталоги плохо переведены, а аналоги не всегда подходят. Особенно это касается топливной аппаратуры — там специфические форсунки.

Выводы

Китайские генераторные установки с техническими решениями для двигателей уже не те, что были десятилетие назад. Производители вроде Камусылэ научились не просто копировать, а создавать собственные разработки, адаптированные под рынки. Двигатели стали надежнее, хотя вторичные системы ещё требуют доработки.

Для российских условий важно, что они готовы вносить изменения в конструкцию — по опыту, идут на встречу по доработке систем охлаждения и предпускового подогрева. Это ценно, особенно для северных регионов.

В целом, если нужен баланс цены и качества для проектов средней сложности — стоит рассматривать. Для критически важных объектов пока предпочитают европейские бренды, но разрыв сокращается. Главное — реалистично оценивать слабые места и заранее продумывать сервисное сопровождение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

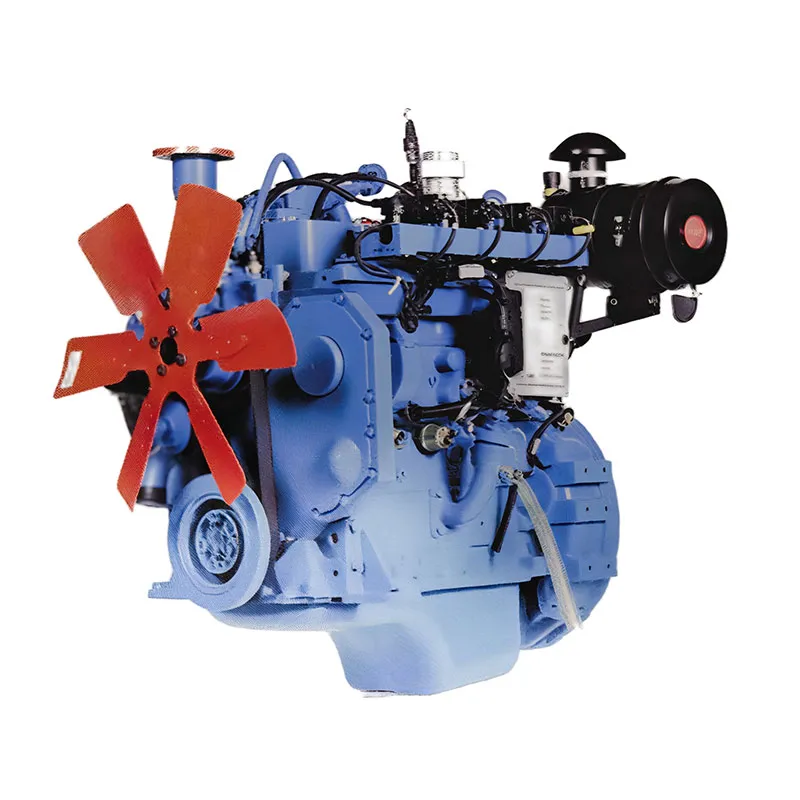

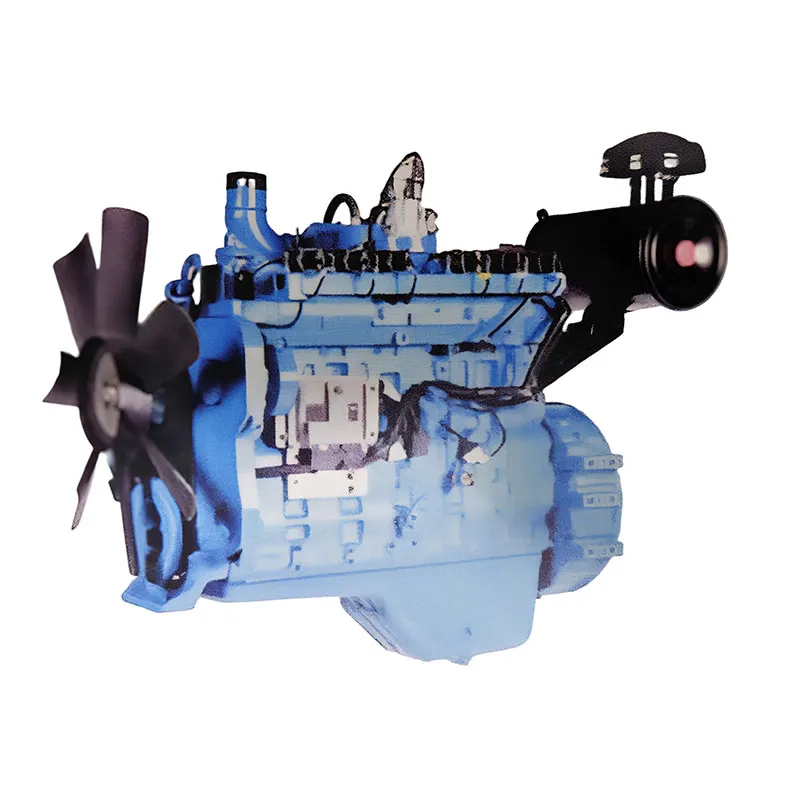

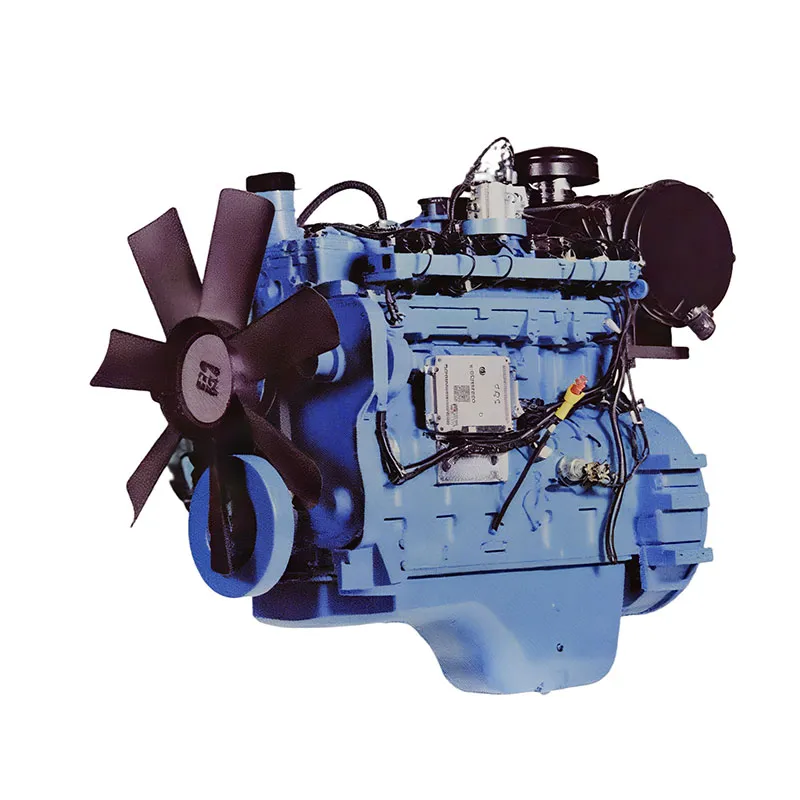

Газовые двигатели (природный газ) CS6BT-N

Газовые двигатели (природный газ) CS6BT-N -

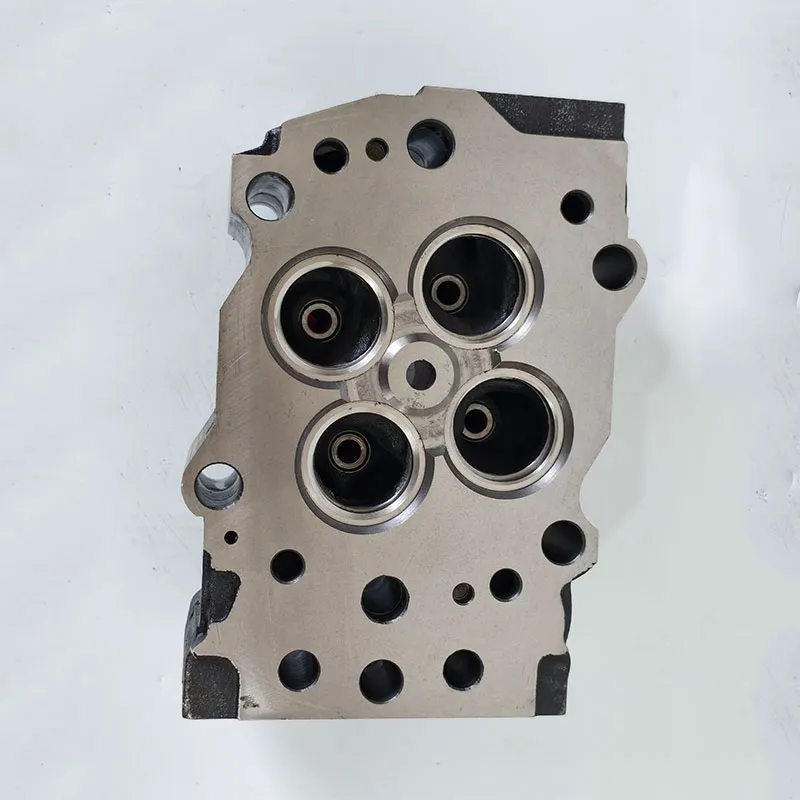

Головка блока цилиндров

Головка блока цилиндров -

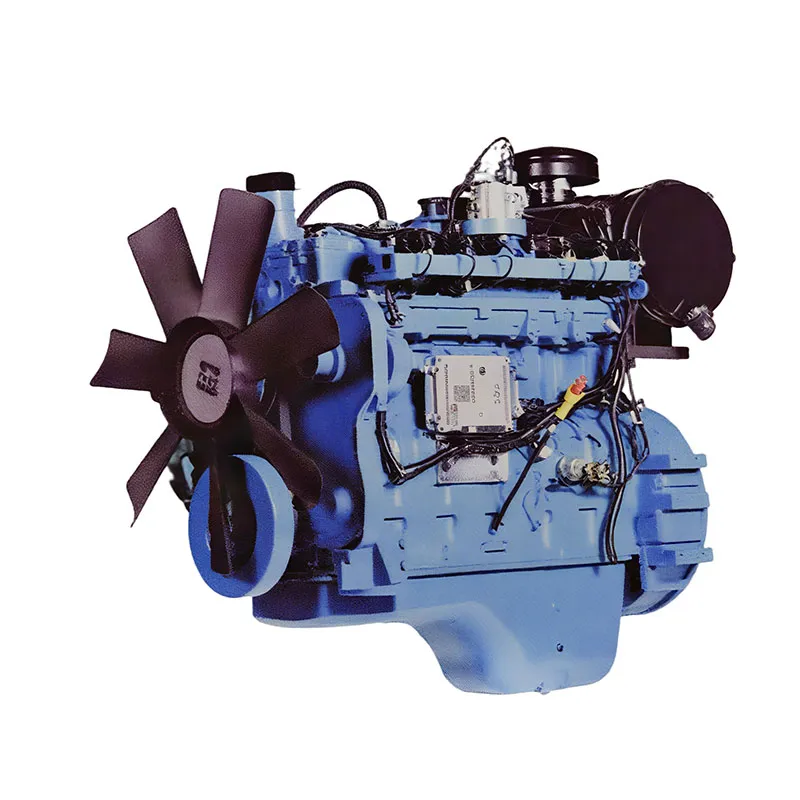

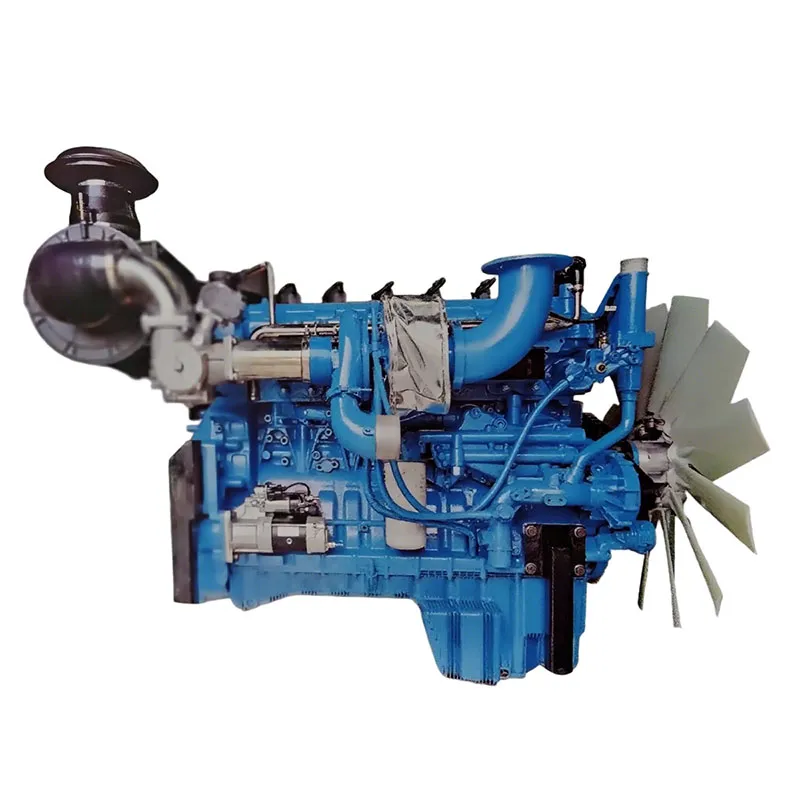

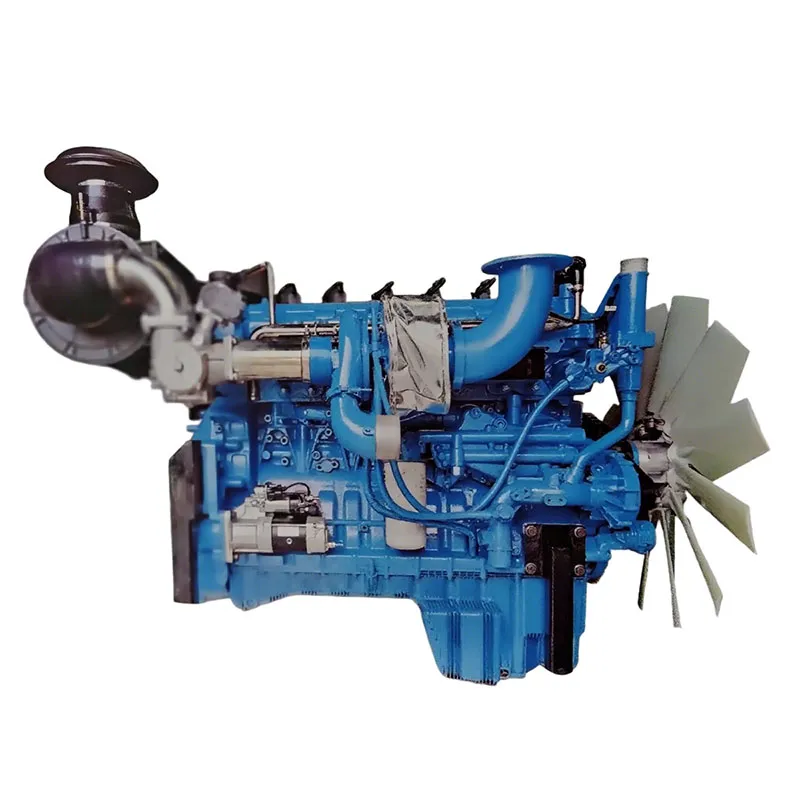

Рядный 6-цилиндровый дизельный двигатель Camlser CS6B

Рядный 6-цилиндровый дизельный двигатель Camlser CS6B -

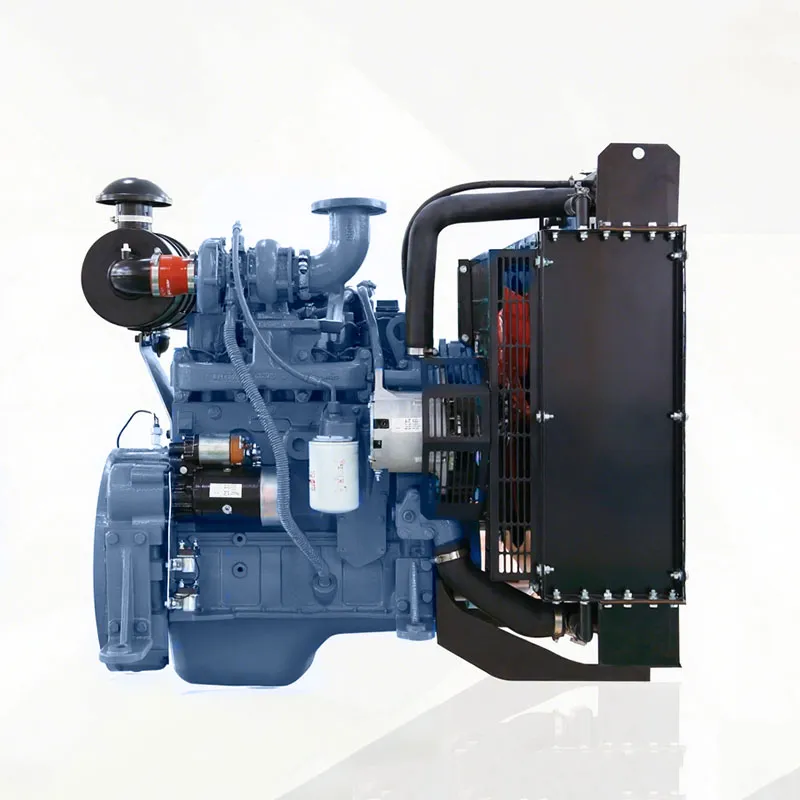

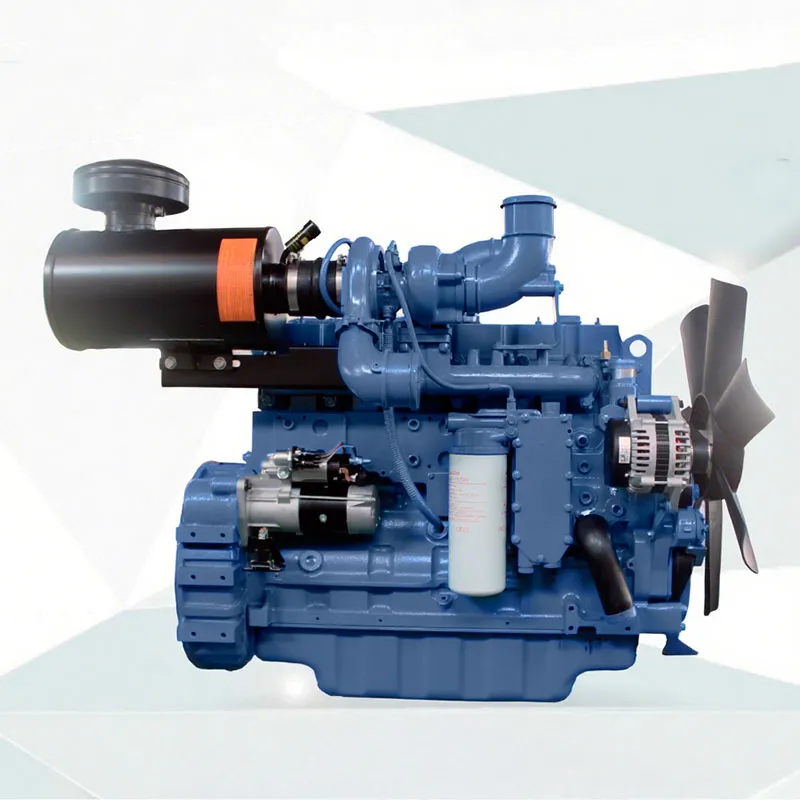

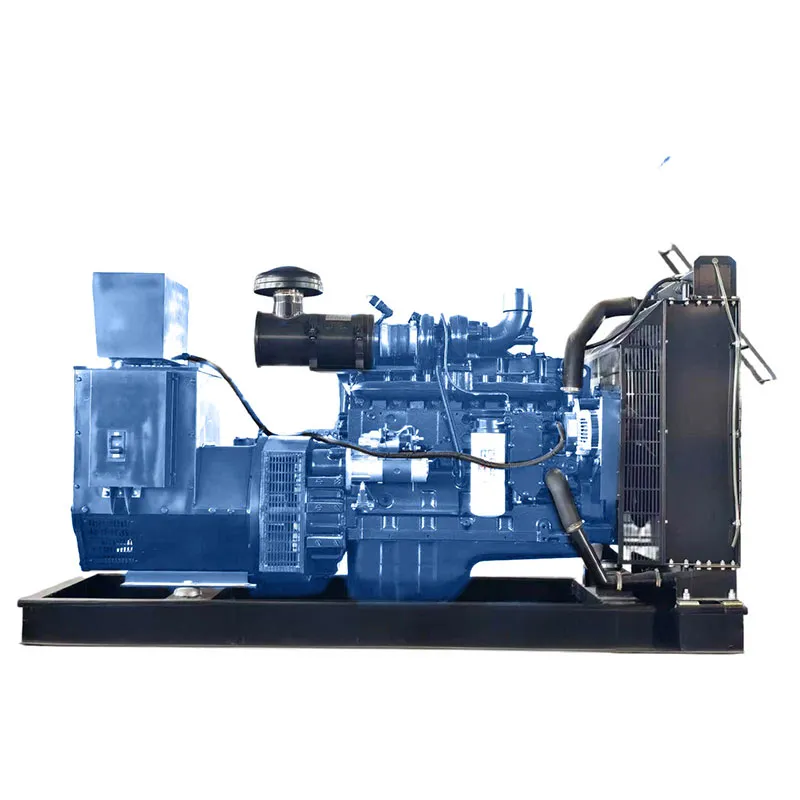

CS4A-QCS6D Дизельная Генераторная Установка

CS4A-QCS6D Дизельная Генераторная Установка -

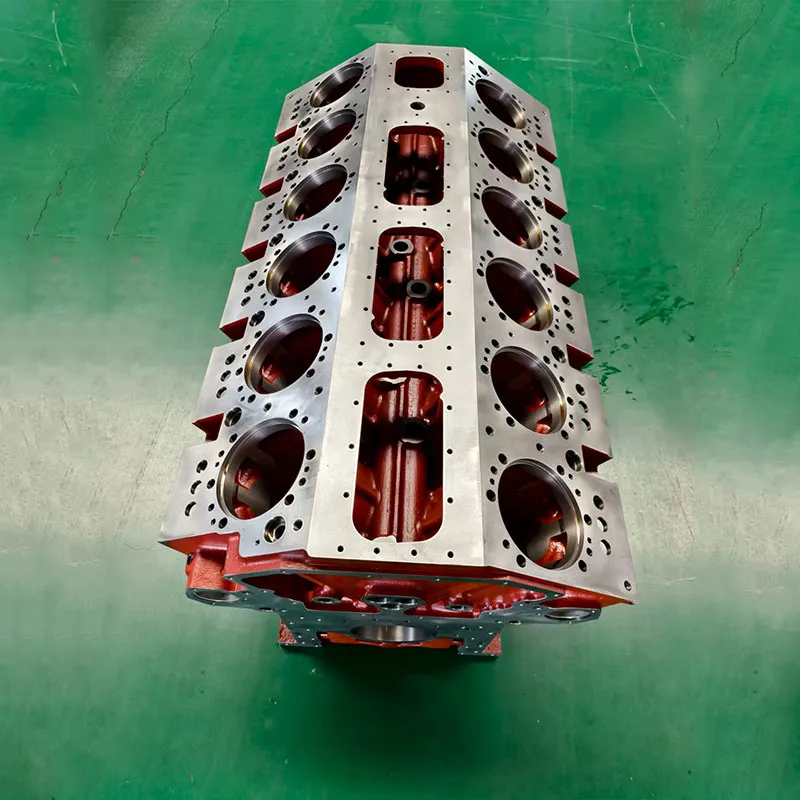

Блок цилиндров CS12VE

Блок цилиндров CS12VE -

Газовые двигатели (природный газ) CS6FT-N

Газовые двигатели (природный газ) CS6FT-N -

Коленчатый вал CS12VE

Коленчатый вал CS12VE -

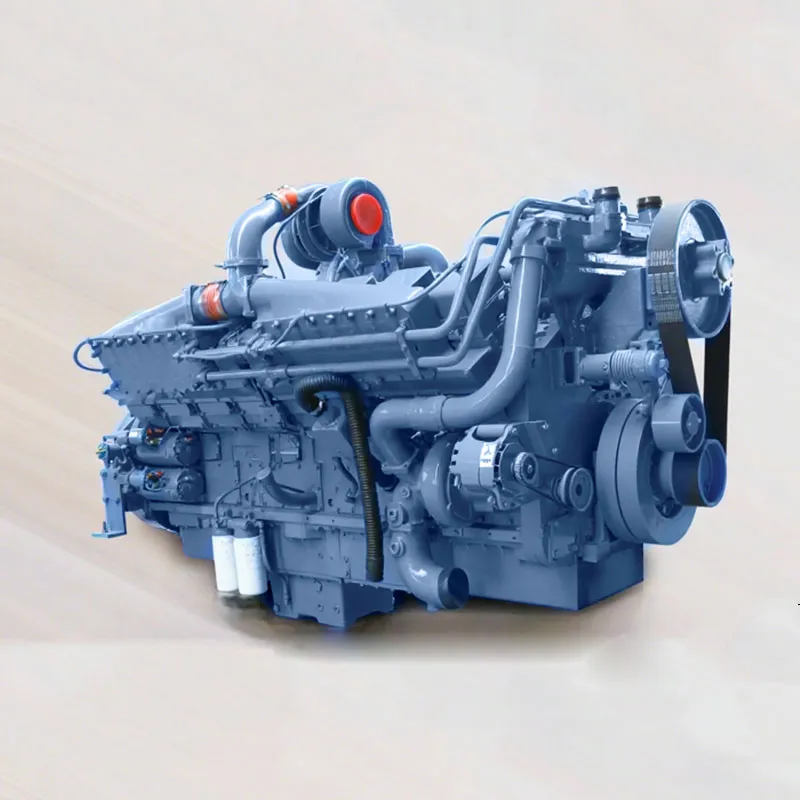

Дизельный двигатель Camlser V12 CS12VE

Дизельный двигатель Camlser V12 CS12VE -

Клапаны

Клапаны -

Коленчатый вал CS16VE

Коленчатый вал CS16VE -

Газовые двигатели (природный газ) CS6DT-N

Газовые двигатели (природный газ) CS6DT-N -

Газовые двигатели (природный газ) CS6CT-N

Газовые двигатели (природный газ) CS6CT-N

Связанный поиск

Связанный поиск- газовая генераторная установка для строительных площадок Производители

- дешево дизель генераторные установки контейнерного исполнения

- Китай дизель генераторная установка 600 квт Поставщики

- дизельные двигатели дойц завод

- Купить дизели для внедорожных генераторных установок

- дизель генераторная установка контейнерного типа

- Купить генераторные установки с дизельным двигателем для горнодобывающей промышленности

- OEM дизель генераторная установка cummins c550d5 в контейнере

- Китай автономная дизель генераторная установка Производители

- Китай двигатель дойц 2012 Поставщик