Китай дизель генераторная установка тепловоза завод

Когда говорят про китайские дизельные генераторы для ж/д техники, многие сразу представляют дешёвые аналоги — и зря. На примере завода Камусылэ видно, как специфика тепловозных установок требует совершенно иного подхода, чем стационарные генераторы. Вот уже три года работаю с их оборудованием, и до сих пор сталкиваюсь с нюансами, которые в документации не опишешь.

Особенности тепловозных дизель-генераторов

Главное отличие — вибрационные нагрузки. Если для промышленного генератора допустимые колебания прописываются строго по ГОСТ, то в тепловозе каждый стык рельсов даёт ударную нагрузку на раму. На заводе Камусылэ сначала не учитывали этот момент — первые партии генераторов дали трещины в креплениях через 200 моточасов.

Пришлось пересматривать конструкцию опорных узлов. Добавили демпфирующие прокладки из спецрезины, но это повлияло на теплоотвод — летом в южных регионах Россия установки перегревались. Целый месяц инженеры с нами тестировали разные комбинации материалов, пока не нашли баланс между вибростойкостью и охлаждением.

Сейчас используют кремний-органические композиты — дорого, но для узбекских и казахских заказчиков, где перепады температур до 50 градусов, это оказалось единственным рабочим вариантом. Кстати, их сайт https://www.camsler.ru об этом ни слова — типично для китайских производителей, техдокументацию приходится дополнять самим.

Проблемы адаптации к российским условиям

Морозостойкость — отдельная головная боль. Стандартные китайские уплотнители дубели при -25°C, а в Красноярске бывает и -45°C. В 2022 году пришлось экстренно менять сальники на всех поставленных установках — завод пошел навстречу, но половину стоимости модернизации покрыли мы.

Интересно, что для газопоршневых агрегатов ситуация обратная — у Камусылэ с газом работают лучше, чем с дизелем. Видимо, сказывается опыт по газогенераторам для Шанхая. Но в тепловозах газ почти не применяется — требования взрывобезопасности другие.

Сейчас экспериментируем с подогревом топливных магистралей — завод предлагает штатные решения, но для наших условий они слабоваты. Пришлось докупать немецкие ТЭНы и переделывать схему.

Нюансы технического обслуживания

Регламент ТО у китайцев часто не совпадает с нашими нормативами. Например, они рекомендуют менять масло через 500 часов, но при наших нагрузках лучше делать это через 350. При этом фильтры у них качественные — выдерживают до 600 часов без потери давления.

Свечи накаливания — слабое место. Ставили корейские аналоги — работают дольше, но пришлось перепаивать контроллеры. Заводские инженеры сначала сопротивлялись, потом сами переняли этот опыт для поставок в Монголию.

Кстати, о контроллерах — программное обеспечение periodically сбрасывает настройки при сильных вибрациях. Пришлось прописывать дополнительную защиту в PLC-модулях. Сами китайцы признают проблему, но глобального решения пока нет — только ручной сброс.

Кейсы из практики эксплуатации

В прошлом году на сортировочной станции под Новосибирском два генератора вышли из строя одновременно — оказалось, виновата не техника, а неправильное заземление. По стандартам Камусылэ требуется контур 4 Ом, а у нас сделали на 8 Ом — скачки напряжения убили регуляторы.

Ещё запомнился случай с перегревом — термодатчик показывал норму, а двигатель фактически кипел. Разобрались — датчик стоял слишком далеко от выпускного коллектора. Теперь при монтаже всегда проверяем расположение по тепловизору.

А вот с совместимостью с российскими системами мониторинга проблем нет — протоколы ModBus работают стабильно. Это редкий случай, когда китайское оборудование без доработок стыкуется с нашим софтом.

Перспективы развития технологий

Сейчас Камусылэ тестирует гибридные установки — дизель плюс суперконденсаторы для пиковых нагрузок. Для маневровых тепловозов идеально — пусковые токи снижаются на 40%. Но стоимость пока завышена — окупаемость 7 лет против 3 у традиционных решений.

Интересно их ноу-хау с системой рекуперации — при торможении генератор переходит в режим двигателя, подзаряжая аккумуляторы. В тестах экономия топлива до 15%, но износ щёток увеличивается вдвое. Пока неясно, стоит ли игра свеч.

К 2025 году обещают выпуск полностью цифровых генераторов с ИИ-контролем износа — звучит футуристично, но учитывая их темпы развития, вполне вероятно. Главное — чтобы цена осталась адекватной.

Выводы для практиков

Работать с китайскими установками можно и нужно — но только при условии глубокой адаптации. Завод Камусылэ дает хорошую базу, но финальную доводку приходится делать самостоятельно.

Важно сразу закладывать 15-20% бюджета на доработки — экономия на этом этапе потом выйдет боком. И обязательно личное общение с инженерами — через официальных дилеров многие нюансы теряются.

В целом за 3 года процент брака снизился с 8% до 1.5% — видно, что производитель учится на ошибках. Для ж/д техники это неплохой показатель, особенно учитывая цену против европейских аналогов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Газовые двигатели (СУГ) CS4A-P

Газовые двигатели (СУГ) CS4A-P -

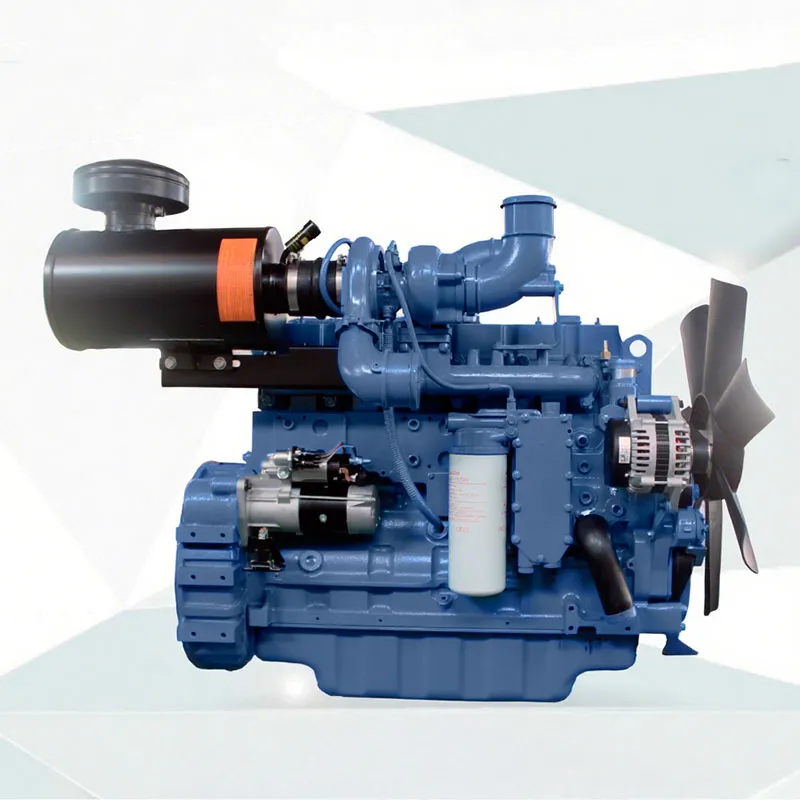

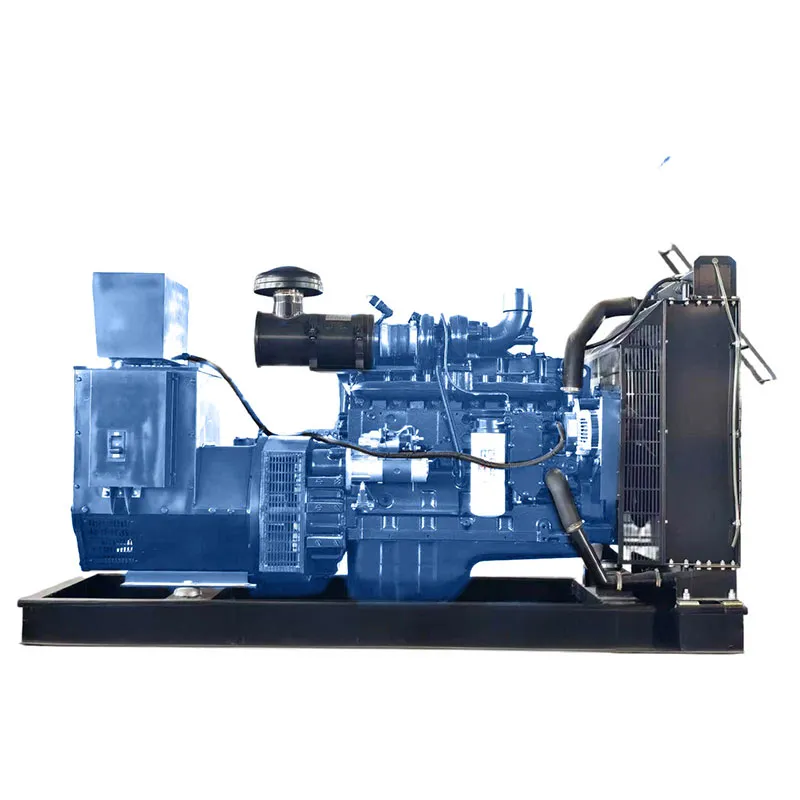

CS4A-QCS6D Дизельная Генераторная Установка

CS4A-QCS6D Дизельная Генераторная Установка -

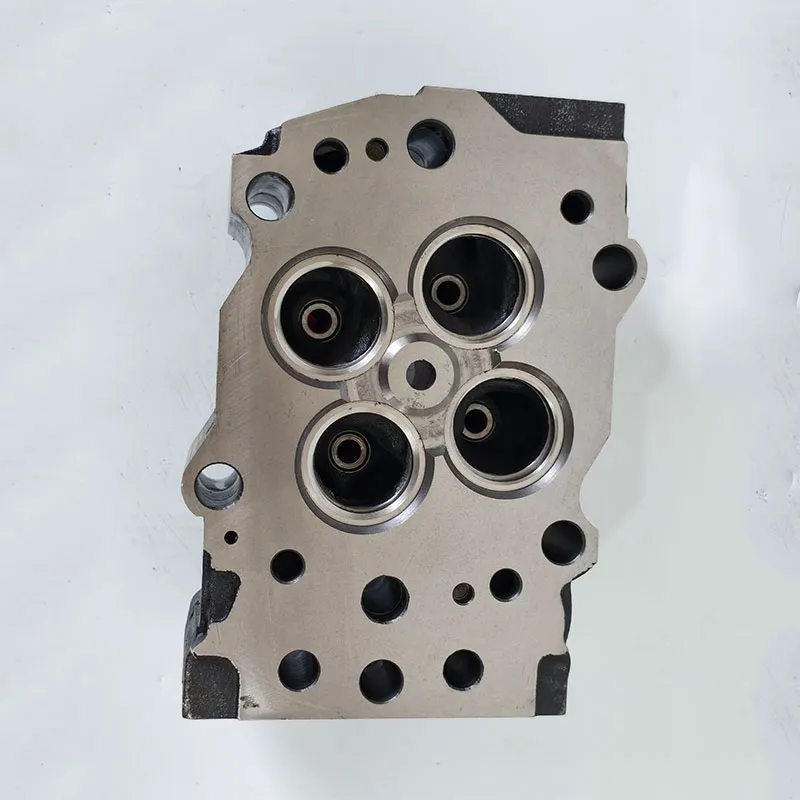

Вкладыши коренные

Вкладыши коренные -

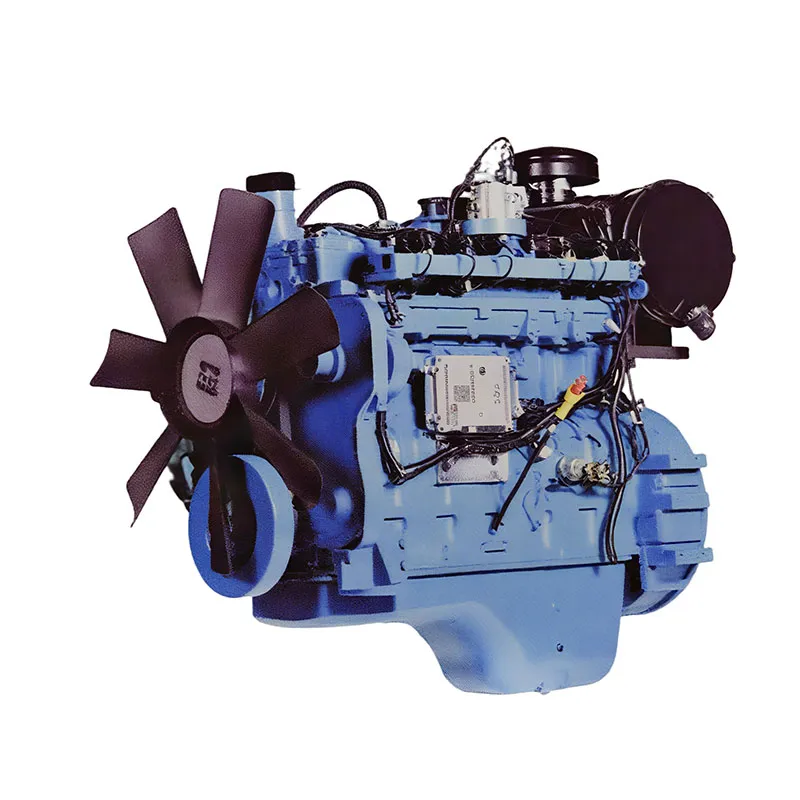

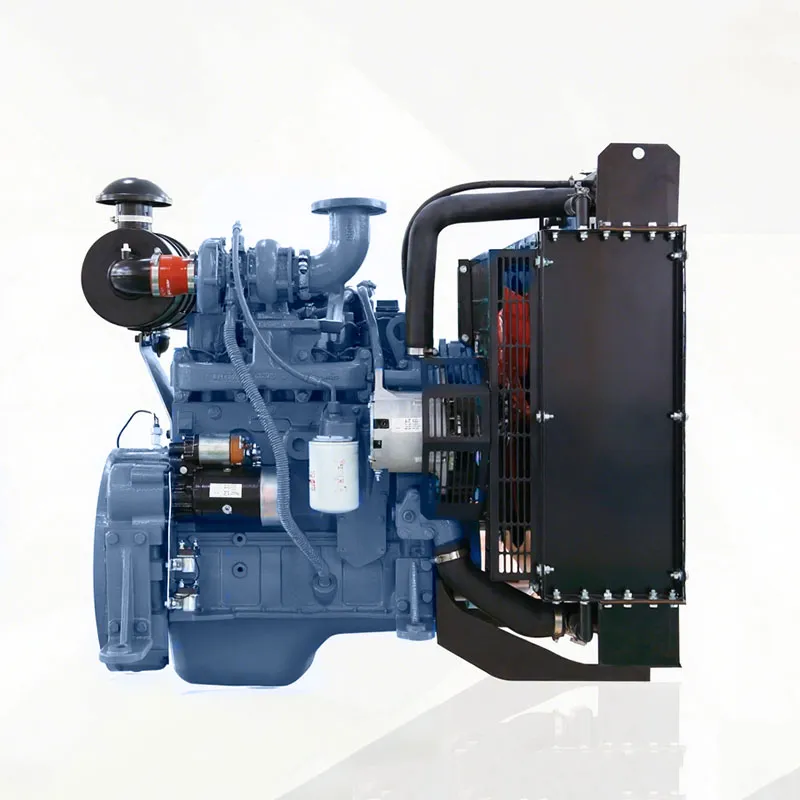

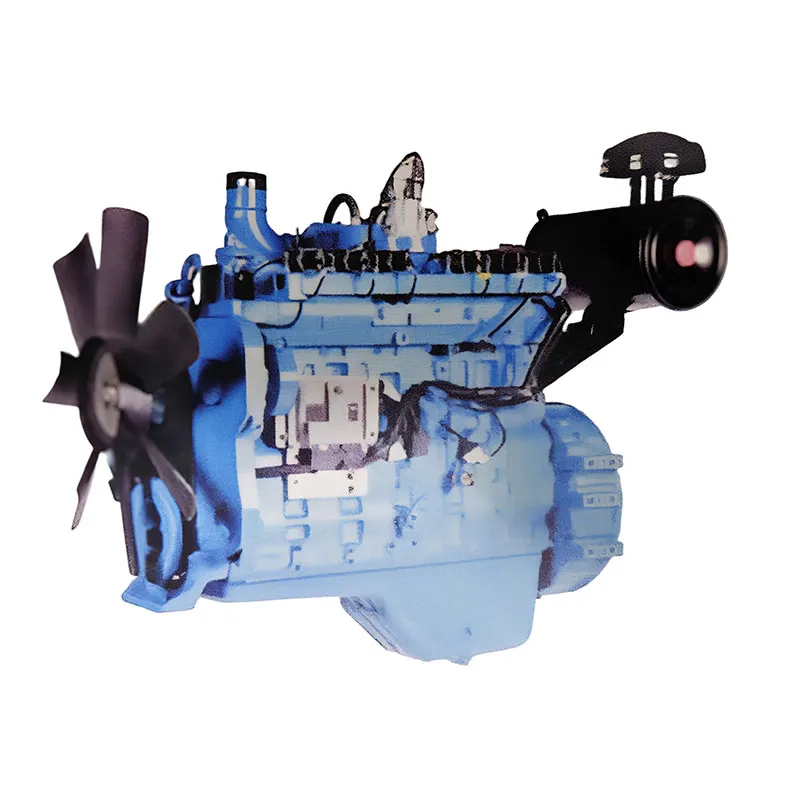

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A -

Генераторные установки в шумозащитном кожухе

Генераторные установки в шумозащитном кожухе -

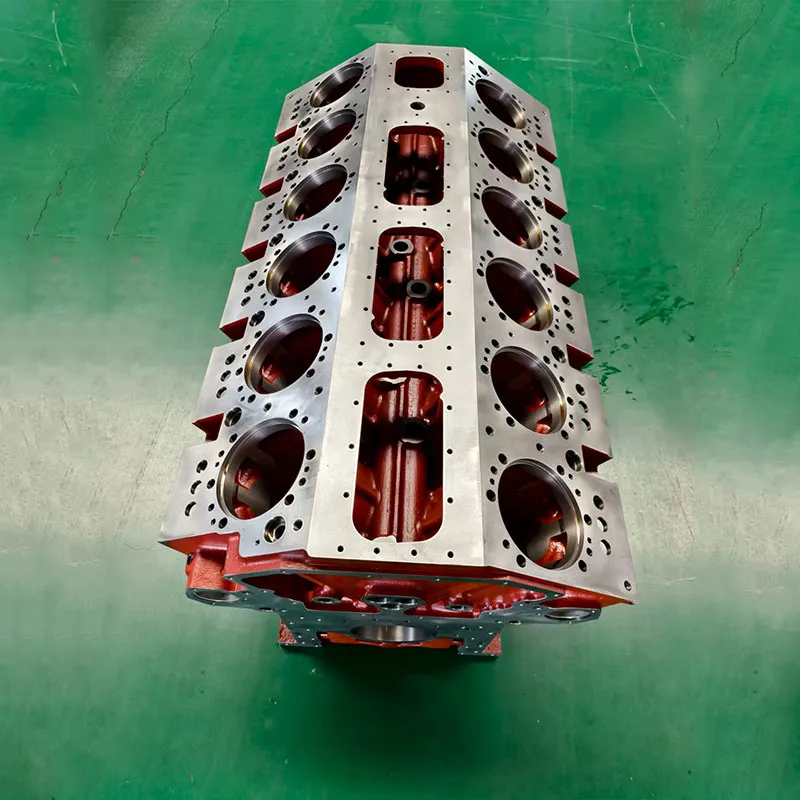

Блок цилиндров CS16VE

Блок цилиндров CS16VE -

Коленчатый вал CS12VE

Коленчатый вал CS12VE -

Газовые двигатели (природный газ) CS6DT-N

Газовые двигатели (природный газ) CS6DT-N -

Блок цилиндров CS6E

Блок цилиндров CS6E -

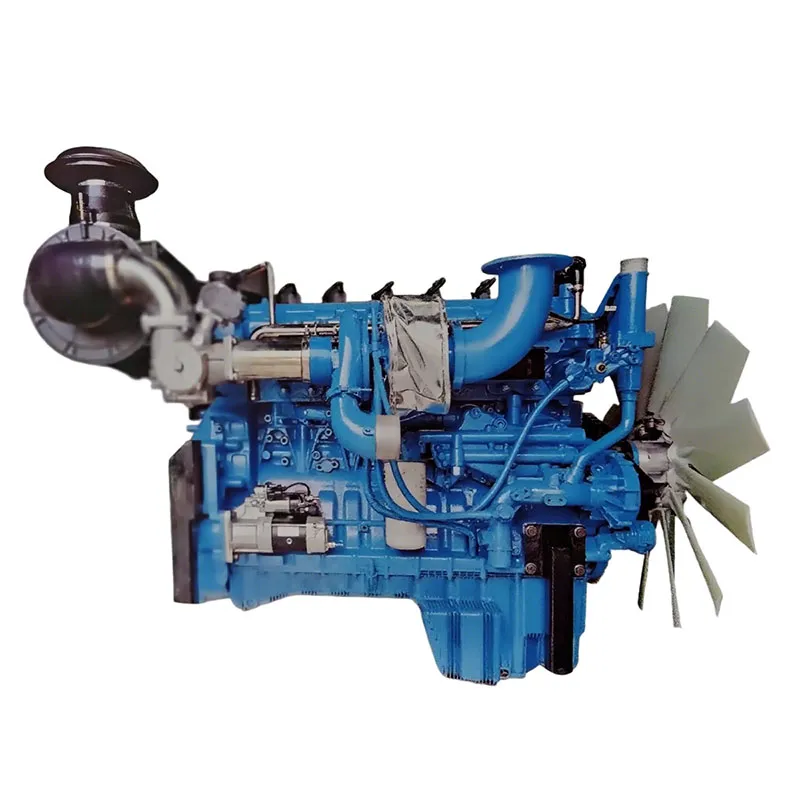

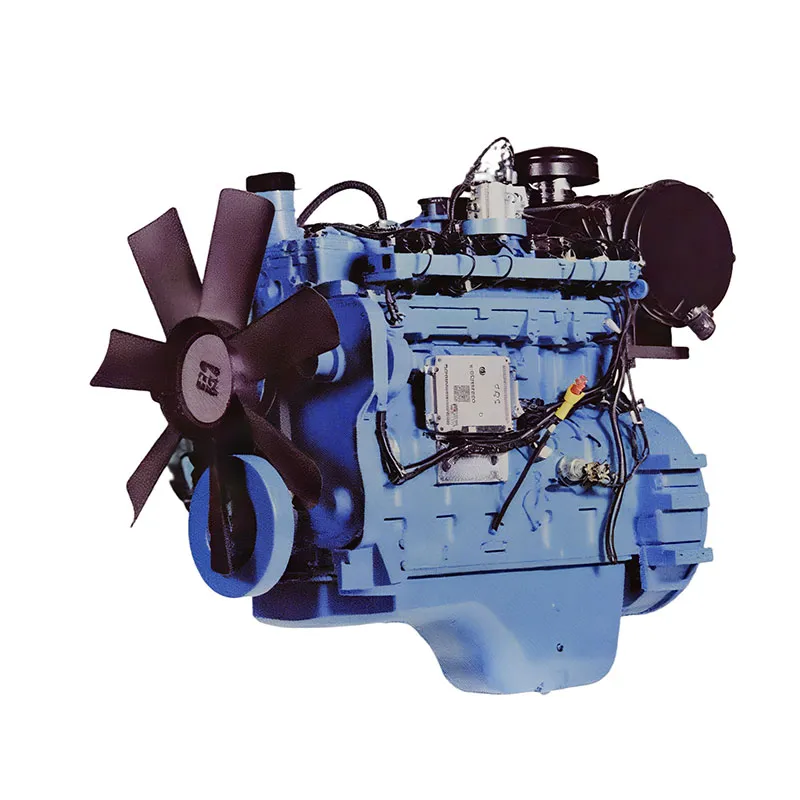

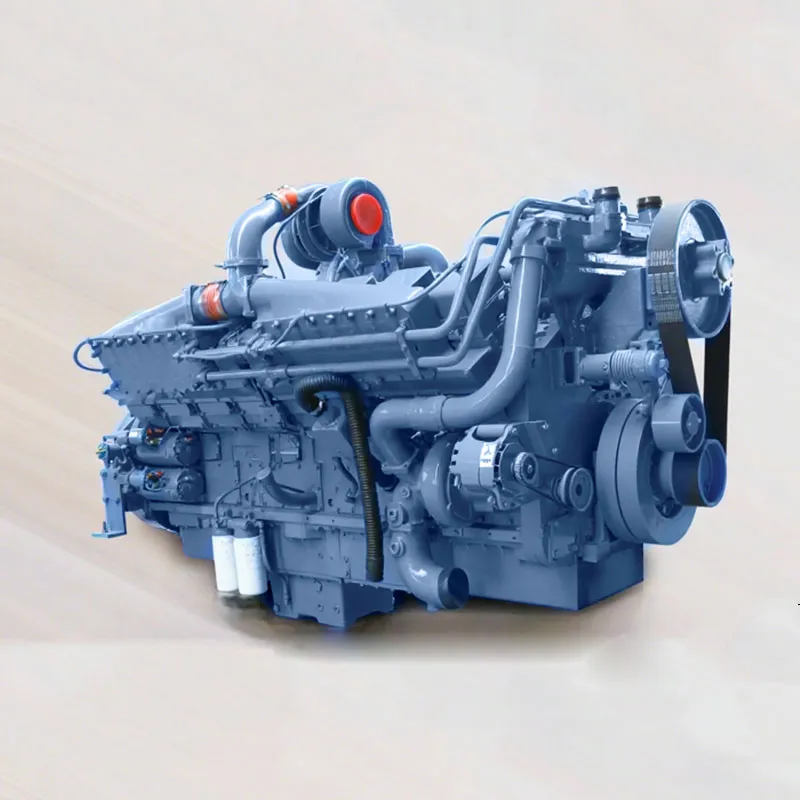

Дизельный двигатель Camlser V16 CS16VE

Дизельный двигатель Camlser V16 CS16VE -

Газовые двигатели (природный газ) CS6BT-N

Газовые двигатели (природный газ) CS6BT-N -

Поршень

Поршень

Связанный поиск

Связанный поиск- высокоэффективная газовая генераторная установка завод

- дизельные двигатели дойц Производитель

- Китай генераторные установки с техническими решениями для двигателей Производитель

- газопоршневая установка для горнодобывающей промышленности

- Китай дизели для внедорожных генераторных установок цена

- двигатель дойц 1011 заводы

- дизельная генераторная установка Поставщик

- Китай генераторные установки Вольво Пента Производитель

- Китай низкошумные генераторные установки в звукозащитном кожухе Поставщик

- газовая генераторная установка для стройплощадок Поставщики