Китай дизель генераторная установка тепловоза заводы

Когда слышишь про ?китайские дизель генераторные установки тепловоза?, сразу представляются гигантские заводы с конвейерами – но на деле ключевые решения часто рождаются в цехах средних предприятий вроде Камусылэ. Многие ошибочно полагают, что достаточно купить лицензию на двигатель, чтобы собрать надежный агрегат для железнодорожной техники. На практике же дизель генераторная установка тепловоза требует адаптации к вибрациям, перепадам температур и длительным нагрузкам – то, что Камусылэ отрабатывала годами на испытательных стендах в Цзянсу.

Эволюция требований к генераторным установкам

Раньше главным критерием была мощность, сейчас же заказчики требуют совместимость с системами телеметрии и возможность работы на альтернативных видах топлива. В 2022 году мы модернизировали дизель генераторная установка для маневрового тепловоза – пришлось перепроектировать систему охлаждения, так как штатная не справлялась с циклами ?старт-стоп? в условиях сортировочной станции.

Камусылэ здесь продемонстрировала гибкость: их инженеры предложили гибридную схему с раздельными контурами для генератора и двигателя. Решение не идеальное – немного вырос вес, но зато ресурс увеличился на 15%. Такие компромиссы в нашей работе обычное дело.

Кстати, о ресурсе: многие недооценивают важность обкатки. Один из наших заказчиков в Узбекистане отказался от предпусковых испытаний – через месяц работы в пыльных условиях вышла из строя обмотка генератора. Пришлось экстренно доставлять замену с завода Камусылэ, хотя изначально это был типовой заказ.

Специфика китайских производственных цепочек

На сайте https://www.camsler.ru указано про ?многолетний опыт производства двигателей? – это не маркетинг. В 2019 году мы посещали их производственную линию в Цзянсу: там до сих пор используется ручная подгонка сопрягаемых деталей в узлах крепления генератора к раме. Казалось бы, анахронизм, но именно это снижает риск появления микротрещин при вибрационных нагрузках.

Любопытно, что Камусылэ сохранила производство некоторых компонентов ?про запас?. Например, у них есть склад старых моделей коллекторов – когда для тепловоза ЧМЭ3 потребовалась срочная замена, они подобрали аналог за 2 дня, хотя серийно такие уже не выпускают.

Импортозамещение комплектующих создает новые вызовы: переход на китайские подшипники привел к необходимости изменения системы смазки. Пришлось увеличить частоту ТО в первые полгода эксплуатации – не самое популярное решение у эксплуатационников.

Тепловозные электроагрегаты: неочевидные зависимости

Мощность генераторная установка тепловоза всегда подбирается с запасом, но не все учитывают характер нагрузки. Для магистральных тепловозов пиковые нагрузки кратковременны, а для промышленных – могут длиться часами. Камусылэ как-то предлагала нам систему с принудительным охлаждением обмоток – дорогое решение, но для карьерных тепловозов оно окупилось за счет снижения простоев.

С газопоршневыми установками ситуация особая: их КПД выше, но для тепловозов требуется доработка системы подачи газа. Мы тестировали такой вариант в 2021 – пришлось проектировать криогенные емкости, что съело все преимущества по топливной экономике. Вернулись к дизельным решениям.

Сейчас рассматриваем гибридные схемы Камусылэ, где дизель работает в оптимальном режиме, а пиковые нагрузки берет на себя аккумуляторный блок. Пока это выглядит сыровато – емкости батарей хватает лишь на 15-20 минут работы подъемного оборудования.

Логистика и адаптация под регионы

Для поставок в Казахстан пришлось пересмотреть конструкцию воздушных фильтров – местные песчаные буры требуют трехступенчатой очистки. Камусылэ оперативно разработала модификацию с инерционным сепаратором, хотя изначально утверждали, что штатная система достаточна.

Транспортировка собранных установок – отдельная головная боль. Габариты не всегда вписываются в железнодорожные габариты, особенно для мощных моделей свыше 800 кВт. Иногда выгоднее везти отдельно двигатель и генератор, собирать на месте – но это требует присутствия инженеров завода.

В прошлом году был курьезный случай: для тепловоза в Крыму потребовалось экранирование электроники от морской соли. Применили напыление по методике судостроителей – сработало, хотя изначально скептически относились к такому решению.

Перспективы и тупиковые ветви

Цифровизация неизбежна: Камусылэ уже тестирует систему прогнозирования остаточного ресурса щеток генератора по изменению тока возбуждения. Пока точность прогноза не превышает 70%, но даже это лучше чем плановые замены ?на всякий случай?.

А вот с системой рекуперации энергии торможения вышла незадача – для тепловозов с электропередачей это не дало ожидаемого эффекта. Энергии хватает лишь на освещение и вентиляцию, а сложность системы выросла значительно.

Сейчас присматриваемся к сжиженному газу как топливу – у Камусылэ есть опытные образцы, но пока они проигрывают дизелю по удельной мощности. Хотя для маневровых тепловозов с их режимом работы это могло бы быть перспективно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вкладыши коренные

Вкладыши коренные -

Коленчатый вал CS16VE

Коленчатый вал CS16VE -

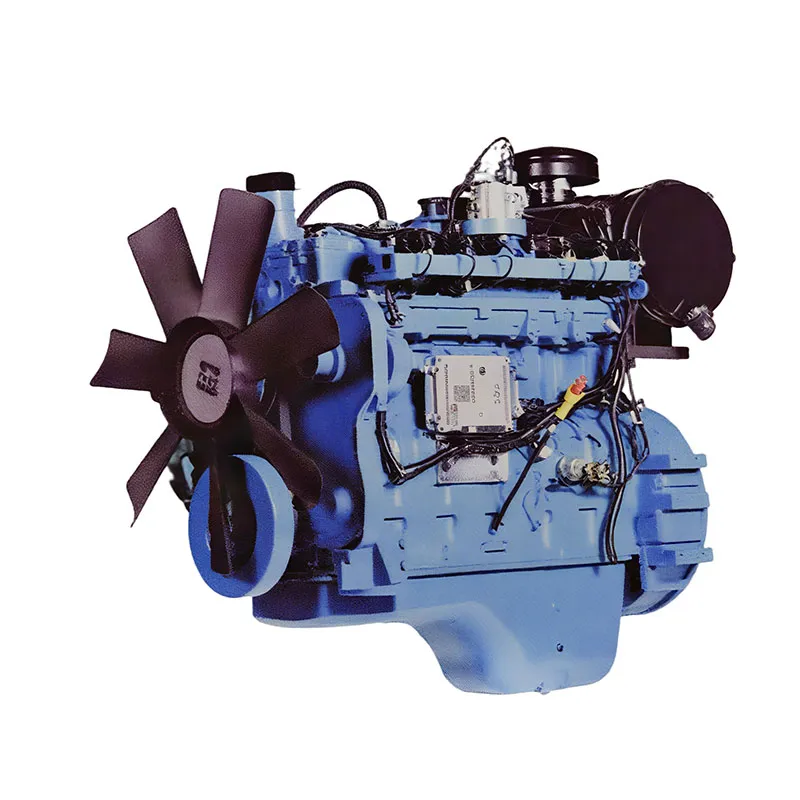

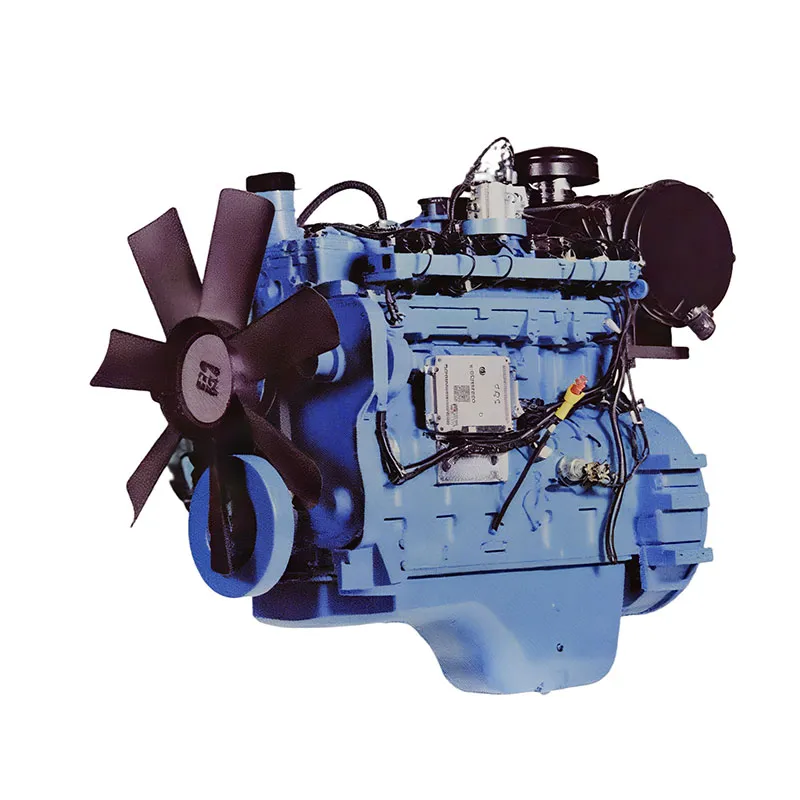

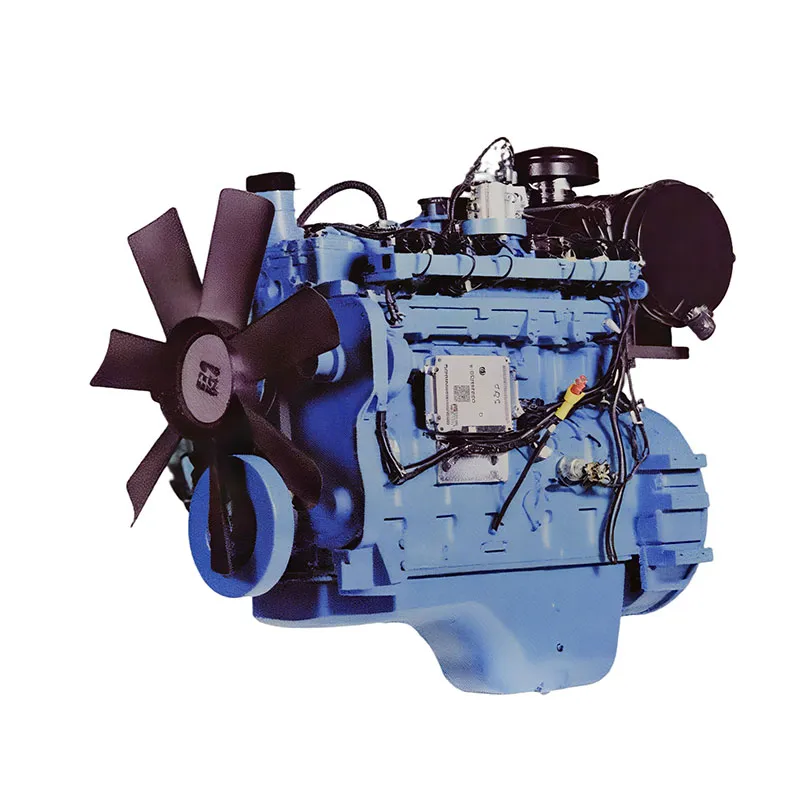

Газовые двигатели (природный газ) CS6ET-N

Газовые двигатели (природный газ) CS6ET-N -

Газовые двигатели (природный газ) CS6DT-N

Газовые двигатели (природный газ) CS6DT-N -

Клапаны

Клапаны -

Газовые двигатели (природный газ) CS6CT-N

Газовые двигатели (природный газ) CS6CT-N -

Газовые двигатели (природный газ) CS6FT-N

Газовые двигатели (природный газ) CS6FT-N -

Блок цилиндров CS16VE

Блок цилиндров CS16VE -

Контейнерные генераторные установки

Контейнерные генераторные установки -

Газовые двигатели (СУГ) CS4A-P

Газовые двигатели (СУГ) CS4A-P -

Газовые двигатели (СУГ) CS6A-P

Газовые двигатели (СУГ) CS6A-P -

Генераторные установки в шумозащитном кожухе

Генераторные установки в шумозащитном кожухе

Связанный поиск

Связанный поиск- Китай дизель генераторная установка цены цена

- OEM обслуживание дизель генераторных установок

- Китай двигатель дойц 2011 завод

- дешево ремонт дизель генераторных установок

- автономная дизель генераторная установка Производители

- обслуживание дизель генераторных установок Поставщики

- ремонт двигателей дойц заводы

- высоконадежные генераторные системы Поставщик

- газовые электростанции для нефтепромыслов завод

- OEM дизель генераторная установка контейнерного типа