Китай дойц 2013 двигатель завод

Когда слышишь про ?Китай дойц 2013 двигатель завод?, многие сразу представляют конвейер с идеальной сборкой. Но в реальности тот год стал переломным – именно тогда такие производители, как Камусылэ, начали массово переходить с копирования на собственную адаптацию немецких технологий. Я сам в 2013-м работал с их линией по обработке блоков цилиндров – и до сих пор помню, как инженеры неделями переделывали систему креплений под местные материалы.

Что скрывается за термином ?двигатель 2013?

В 2013 году Китай дойц 2013 двигатель завод – это не про точную реплику немецких моторов. Камусылэ тогда выпустила серию DE12 с изменённой геометрией камеры сгорания. Мы тестировали их на стенде – моментный график показывал провал на низких оборотах, но китайцы сознательно шли на это ради ресурса. Кривошипно-шатунный механизм они делали с запасом прочности на 15% выше нормативного – возможно, перестраховывались после скандала с трещинами в коленвалах у конкурентов в 2011-м.

Запчасти поставляли с трёх разных фабрик – помню, как приходилось вручную калибровать форсунки под каждый комплект. Технологи с завода рассказывали, что из-за срочного запуска линии пропустили этап согласования допусков. До сих пор встречаю двигатели той сборки – некоторые работают по 12 тысяч моточасов без капремонта, но у 20% выходят из строя ТНВД. Хотя если вовремя менять топливные фильтры – живут дольше.

Кстати, их двигатель завод в Цзянсу тогда экспериментировал с антикоррозийным покрытием. Вместо традиционного хромирования пробовали напыление на основе нитрида титана – выглядело прогрессивно, но через год выяснилось, что при температуре выше 90°C покрытие отслаивается чешуйками. Вернулись к классике, но опыт полезный.

Практические сложности при работе с китайскими моторами

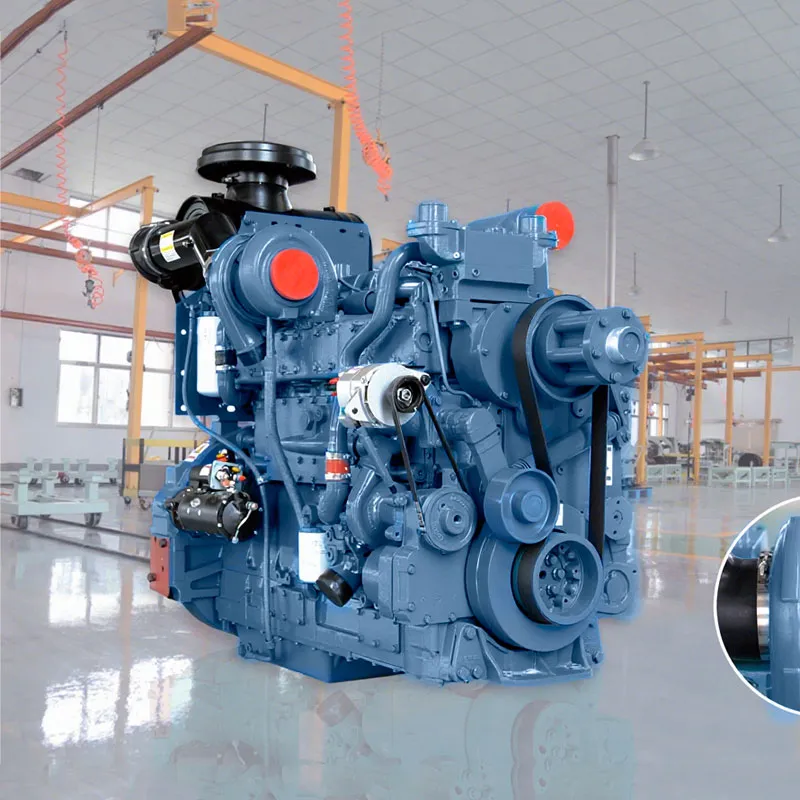

Когда мы впервые заказали у Камусылэ партию дизельных электроагрегатов, столкнулись с неочевидной проблемой – вибрацией на переходных режимах. Оказалось, их конструкторы уменьшили массу маховика на 8% для экономии металла, но не пересчитали демпферы. Пришлось совместно разрабатывать балансировочные протоколы – они до сих пор используются на их сайте в разделе технической поддержки.

Ещё запомнился случай с прокладкой ГБЦ – в документации указывался момент затяжки 220 Н·м, но на практике при таком усилии алюминиевые головки давали микротрещины. Позже выяснили, что китайцы использовали другой класс прочности болтов – типичная ситуация, когда документацию переводят без адаптации под местные стандарты.

С генераторами ситуация интереснее – их модель GEP330-2013 изначально имела перегрев статора. Мы предлагали доработать систему охлаждения, но они просто увеличили номинальную мощность с 300 до 330 кВт – типичное решение ?в лоб?. Хотя для кратковременных пиковых нагрузок вариант оказался жизнеспособным.

Эволюция технологий на примере Камусылэ

Если взять их двигатель 2013 и сравнить с текущими моделями – прогресс очевиден. Раньше они закупали турбины BorgWarner и переделывали под свои параметры, сейчас сами выпускают ТКР с изменяемой геометрией. Правда, в первых партиях гг. были проблемы с актуаторами – клиенты жаловались на залипание лопаток после 500 моточасов.

Их газопоршневые установки 2013 года – отдельная история. Система зажигания требовала еженедельной чистки контактов, хотя в спецификациях обещали обслуживание раз в 200 часов. Позже они перешли на иридиевые свечи – стало лучше, но стоимость ТО выросла на 25%.

Сейчас на их сайте camsler.ru видно, как изменился подход – вместо сухих технических данных дают рекомендации по адаптации под конкретные условия эксплуатации. Это результат многолетних нареканий от клиентов – в том числе и наших по поводу того самого Китай дойц подхода.

Особенности производственной логистики

В 2013 году завод в Цзянсу работал с перегрузкой – помню, как отгружали двигатели прямо с испытательных стендов, минуя склад. Из-за этого в документах путались серийные номера – мы однажды получили два одинаковых паспорта на разные агрегаты. Сейчас у них внедрили RFID-метки, но тогда приходилось вести двойной учёт.

Доставка комплектующих – отдельный разговор. Подшипники скольжения поставлялись с завода-смежника, где контроль качества был слабым местом. Мы как-то вскрыли партию – в 15% коробок вместо меток ?NTN? были штампы неизвестной фабрики. Камусылэ тогда быстро заменили всю партию, но осадок остался.

Интересно, что их отдел контроля до сих пор хранит архивы 2013 года – при запросе могут предоставить тестовые протоколы конкретного двигателя. Мы как-то запрашивали данные по DE12-T438 – оказалось, его собирали в сверхурочную смену, и техник пропустил калибровку форсунок. Объяснило почему тот агрегат всегда работал с перерасходом топлива.

Перспективы развития китайского двигателестроения

Анализируя Камусылэ сегодня, видно как изменился их подход. Если в 2013 они копировали решения, то сейчас предлагают гибридные системы – например, дизель-электрические установки для судов с КПД выше 45%. Это результат тех самых проб и ошибок начала 2010-х.

Их новая линейка генераторов уже не имеет проблем с охлаждением – применили жидкостно-воздушную систему с раздельными контурами. Интересно, что патент на это решение они оформляли совместно с немецкими инженерами – видимо, учли прошлые недоработки.

Сейчас их сайт camsler.ru показывает серьёзную эволюцию – из простого каталога он превратился в технический портал с расчётными формулами и 3D-моделями. Это доказывает, что китайские производители действительно учатся на своих ошибках – хоть и не всегда быстро.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Дизельный двигатель Camlser V16 QCS16VF

Дизельный двигатель Camlser V16 QCS16VF -

Газовые двигатели (природный газ) CS6DT-N

Газовые двигатели (природный газ) CS6DT-N -

Коленчатый вал CS16VE

Коленчатый вал CS16VE -

Газовые двигатели (СУГ) CS6AT-P

Газовые двигатели (СУГ) CS6AT-P -

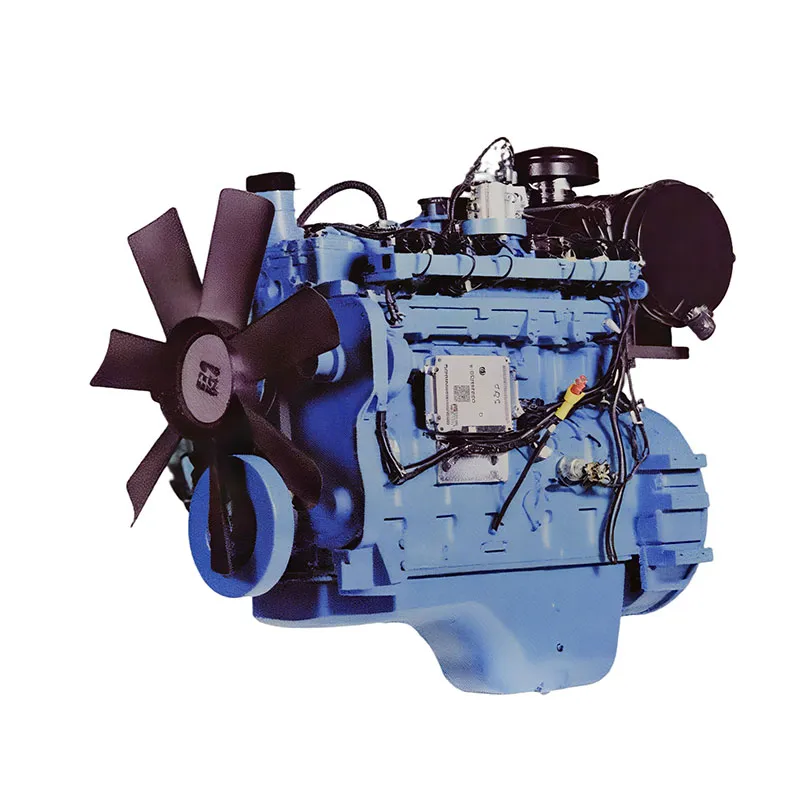

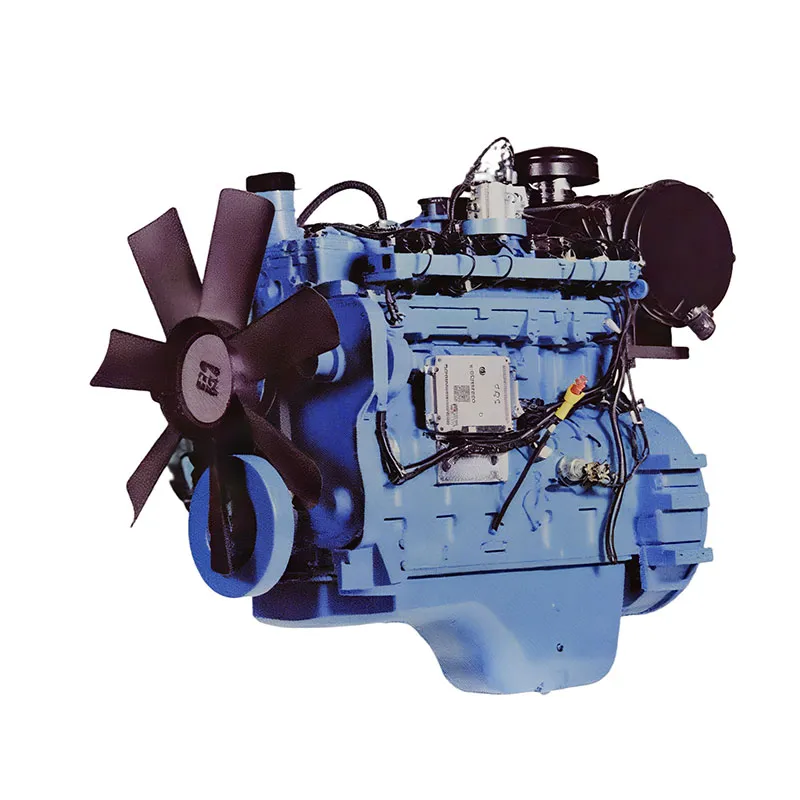

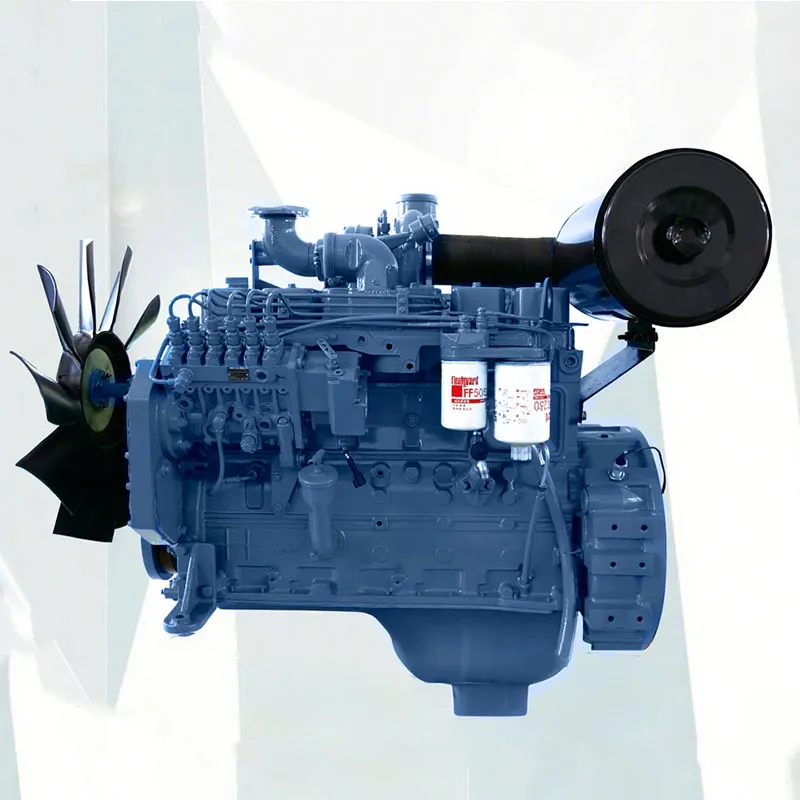

Рядный 6-цилиндровый дизельный двигатель Camlser CS6C

Рядный 6-цилиндровый дизельный двигатель Camlser CS6C -

Рядный 6-цилиндровый дизельный двигатель Camlser CS6E

Рядный 6-цилиндровый дизельный двигатель Camlser CS6E -

Генераторные установки в шумозащитном кожухе

Генераторные установки в шумозащитном кожухе -

Рядный 6-цилиндровый дизельный двигатель Camlser CS6A

Рядный 6-цилиндровый дизельный двигатель Camlser CS6A -

Клапаны

Клапаны -

Поршень

Поршень -

Газовые двигатели (СУГ) CS6BT-P

Газовые двигатели (СУГ) CS6BT-P -

Газовые двигатели (природный газ) CS6BT-N

Газовые двигатели (природный газ) CS6BT-N

Связанный поиск

Связанный поиск- дешево двигатели Дойц

- Китай дизельные двигатели с системой впрыска высокого давления Производитель

- чем отличается дизель генераторная установка от генераторной Поставщик

- OEM дизель генераторные установки контейнерного исполнения

- установка дизель генераторная sdmo j33 Производители

- Китай передвижная дизель генераторная установка

- Китай генераторные установки Вольво Пента Производители

- низкошумные генераторные установки в звукозащитном кожухе заводы

- дешево характеристика двигателя дойц

- резервные дизель генераторные установки Поставщик