Китай дойц 2013 двигатель Производитель

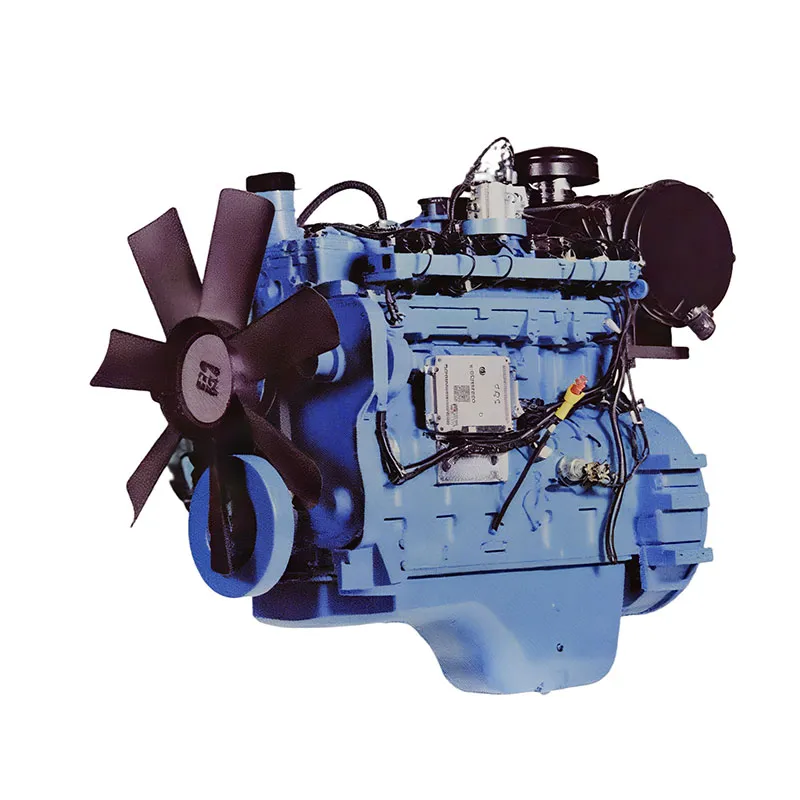

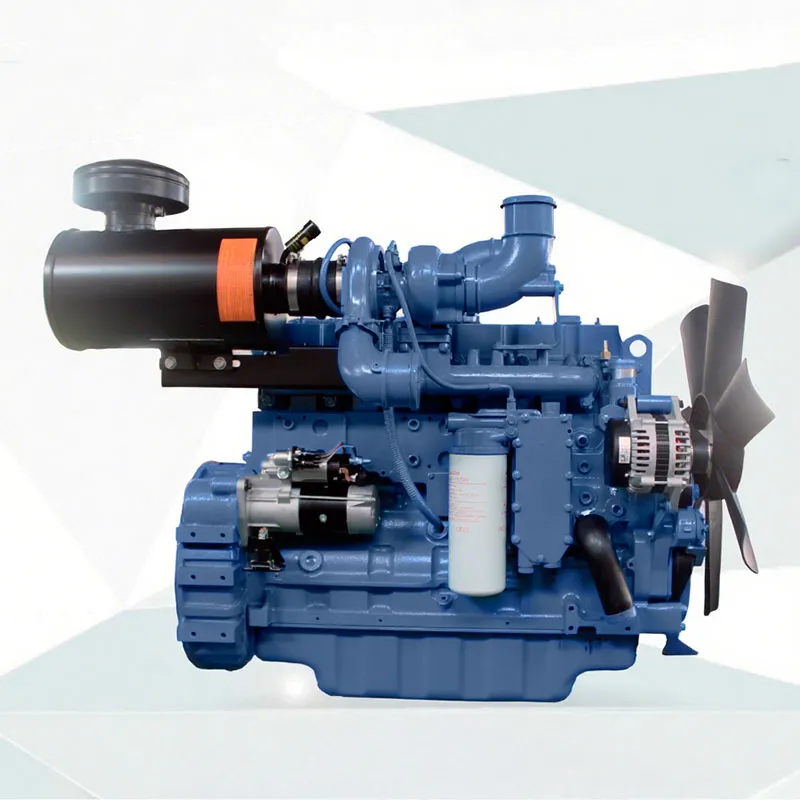

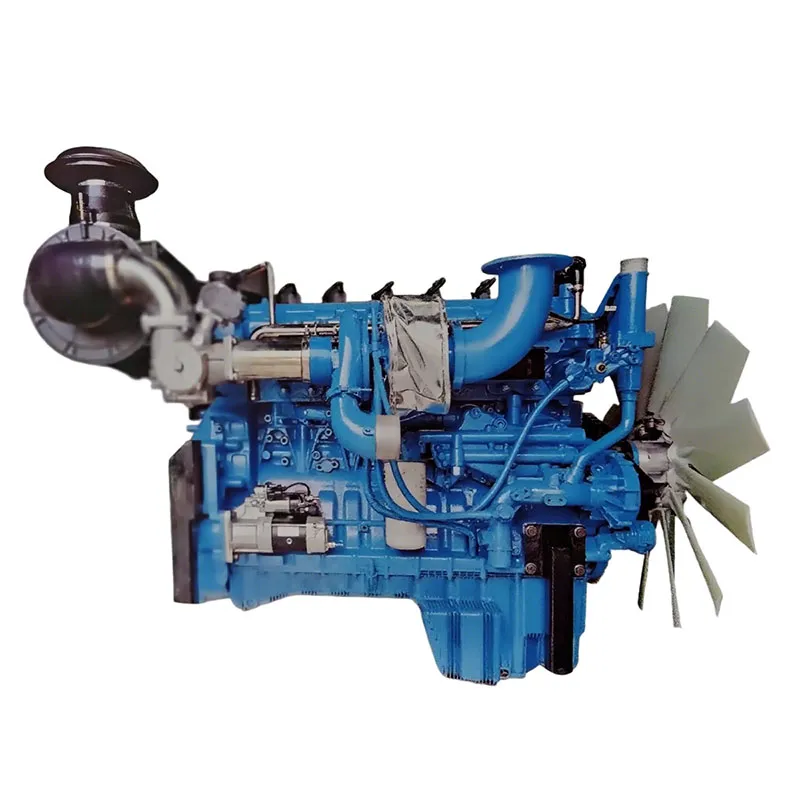

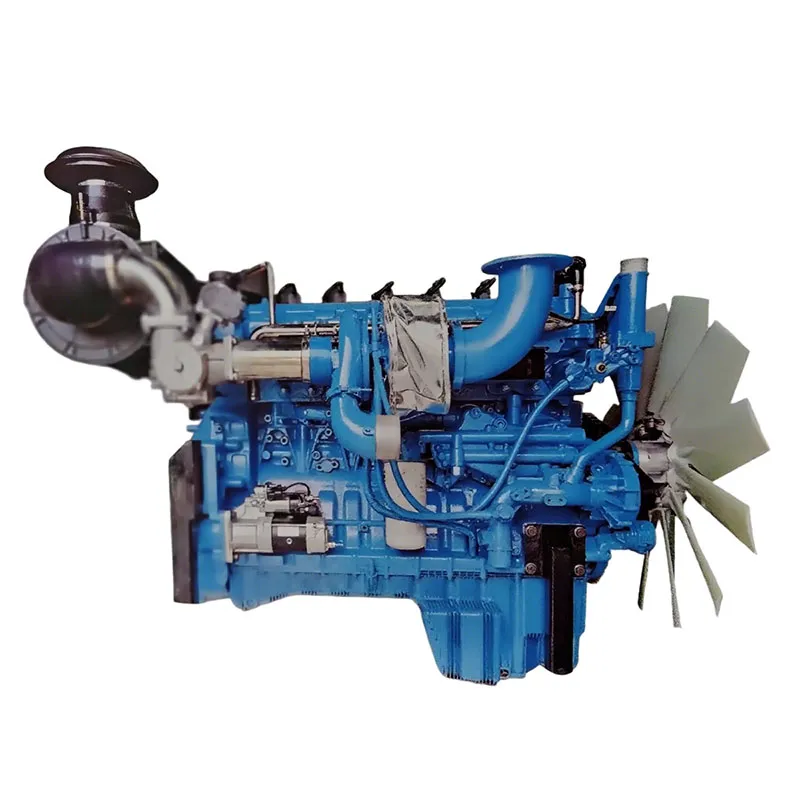

Когда вижу запрос ?Китай дойц 2013 двигатель производитель?, сразу вспоминаю, сколько клиентов путали Deutz с лицензионными аналогами. В 2013-м мы как раз запускали линейку под лицензией DEUTZ TBD234V6 – не копии, а адаптация под российские ГОСТы. Многие до сих пор думают, что китайский двигатель — это риск, но те, кто работал с нашими моторами на северных месторождениях, знают: тут вопрос в контроле качества, а не в происхождении.

Почему 2013 год стал переломным для китайских двигателей

До 2013 года китайские производители часто шли по пути простого копирования. Но с ужесточением экологических норм в РФ и Таможенном союзе пришлось перестраивать подход. Мы тогда на Камусылэ пересмотрели систему тестирования – добавили холодные пуски при -45°C, хотя многие коллеги считали это избыточным. Как показала практика, именно этот параметр стал ключевым для контрактов в Якутии.

Кстати, ошиблись с первыми партиями форсунок для TBD234 – поставили керамические распылители, не учли высокое содержание серы в дизеле. Пришлось экстренно переходить на стальные, но это дало нам базу для модификации TBD234L6 в 2015-м. Такие косяки тогда были у многих, но не все в этом признаются.

Самый показательный случай – поставка 20 двигателей для буровых установок в ХМАО. Три из них вышли из строя из-за несвоевременной замены воздушного фильтра. Разбирались месяц – оказалось, проблема в нестандартном подключении системы всасывания. Теперь в инструкциях дублируем схему красным цветом.

Как Камусылэ выстраивал производство двигателей в

Наш завод в Цзянсу изначально был ориентирован на экспорт, поэтому с 2012 года перешел на систему двойного контроля: немецкие чертежи + российские требования к виброустойчивости. Для двигателей 2013 года это выразилось в усиленной конструкции кронштейнов крепления – обычная сталь 45 заменилась на 40Х, пусть и с ростом себестоимости на 7%.

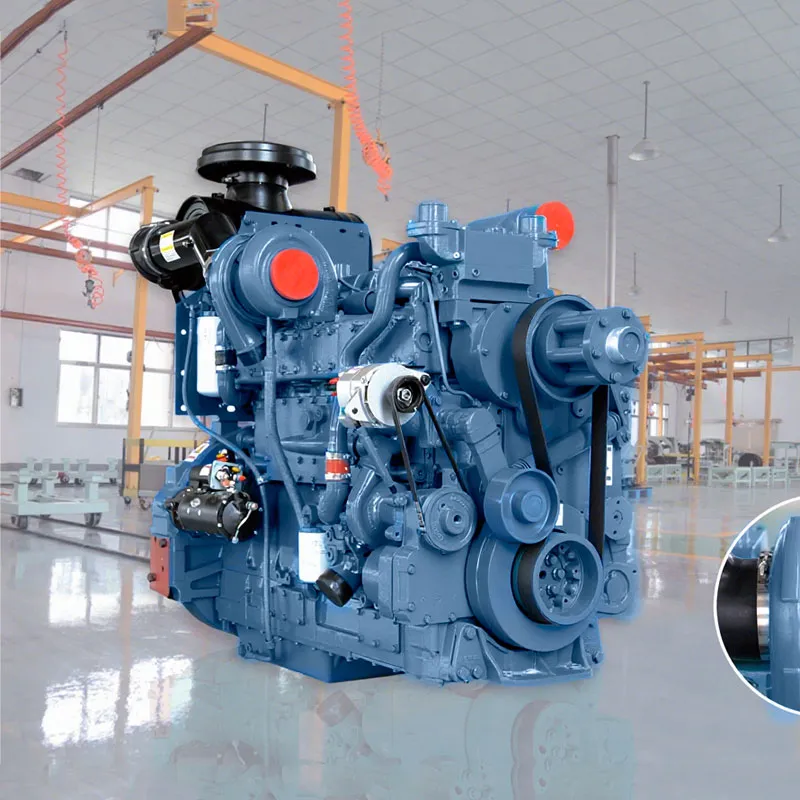

До сих пор помню спор с технологами по поводу гильз цилиндров. Немецкие партнеры настаивали на чугунных с хромированием, но для условий Крайнего Севера мы добавили азотирование – пришлось пересчитывать всю геометрию посадки. Зато сейчас эти моторы до сих пор работают в Норильске.

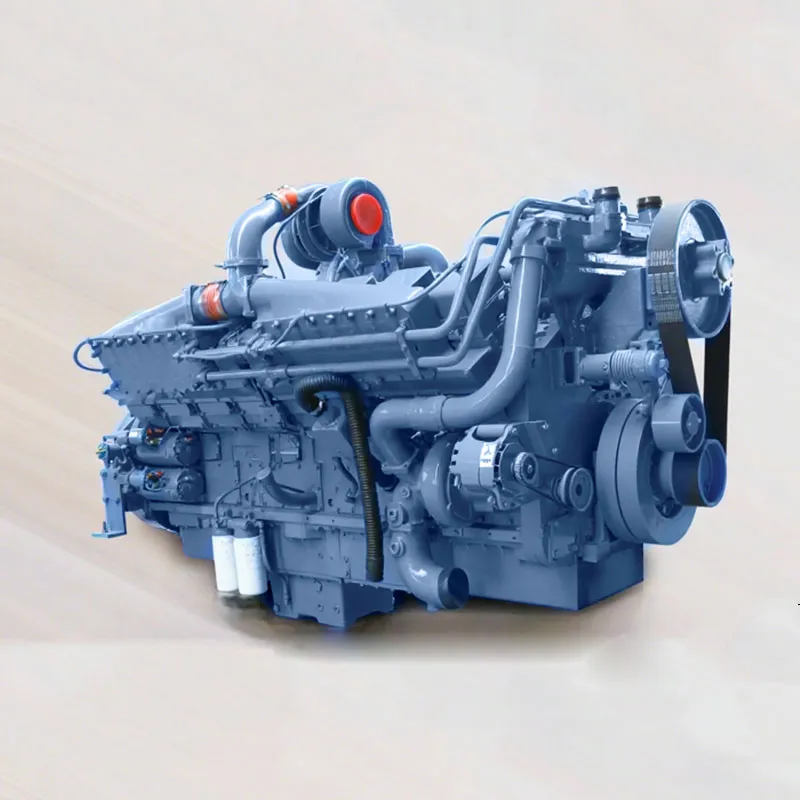

Интересный момент с системой охлаждения: для TBD234V6 пришлось разрабатывать отдельный вариант с увеличенным радиатором – в базовой комплектации при работе в режиме 1500 об/мин более 8 часов возникали перегревы. Узнали об этом только после жалоб с рыболовного судна в Охотском море.

Типичные ошибки при выборе китайского двигателя

Чаще всего клиенты смотрят на цену и базовые характеристики, но упускают три вещи: совместимость с российскими ГСМ, наличие сервисных центров в регионах и реальный ресурс до капремонта. На сайте camsler.ru мы с 2014 года публикуем отчеты по наработке на отказ – для TBD234 это 15 000 моточасов при работе на солярке по ГОСТ .

В 2013 году был курьезный случай: один из заказчиков требовал установить наш двигатель на автобус ПАЗ, хотя мы предупреждали о несовместимости с штатной КПП. В итоге пришлось переделывать картер – проект ушел в минус, но зато появилась модификация с фланцем под коробки ЯМЗ.

Самый болезненный урок – история с поддельными запчастями. В через дилеров в Казахстане поставляли контрафактные ТНВД под нашим брендом. Пришлось вводить систему QR-кодов на каждый узел, хотя изначально считали это излишним для производителя нашего уровня.

Особенности дизельных электроагрегатов на базе двигателей 2013 г.

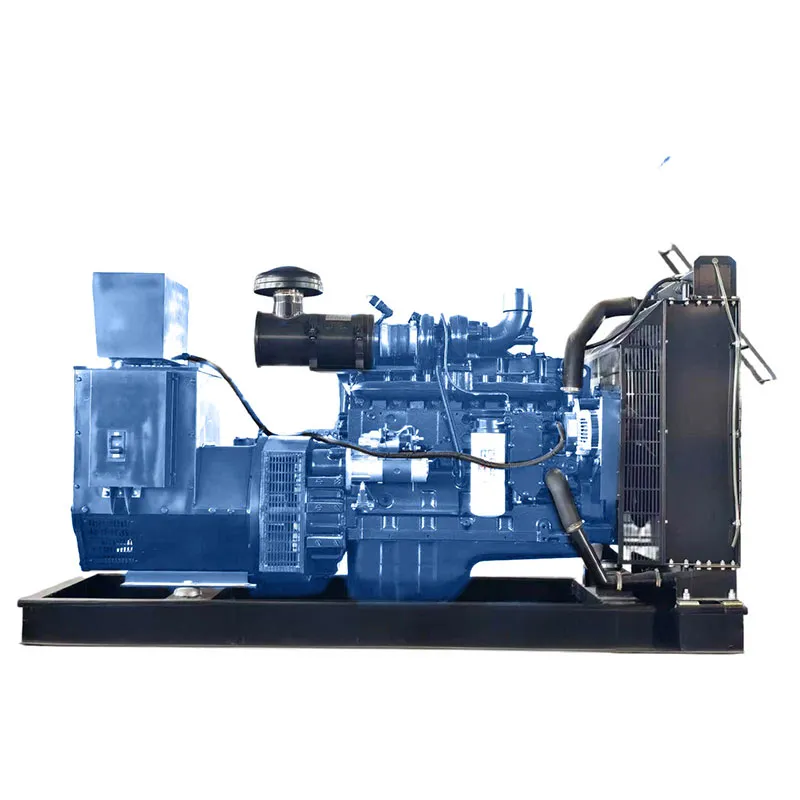

Для дизельных электростанций мы с 2013 года перешли на схему параллельного подключения генераторов – не самая дешевая, но позволяющая плавно наращивать мощность. Первые тесты в реальных условиях проводили на объекте в Воркуте: два наших агрегата по 200 кВт непрерывно работали 11 суток при -35°C. Обнаружили слабину в креплении генератора к раме – вибрация со временем ослабляла болты.

С газопоршневыми установками вышла заминка – российские заказчики опасались использовать китайские блоки управления. Пришлось интегрировать системы контроля от АББ, что увеличило стоимость на 12%, зато дало возможность участвовать в тендерах ?Газпромэнерго?.

Кстати, о малоизвестном нюансе: для северных исполнений мы дополнительно экранируем проводку – не из техдокументации Deutz, а по опыту работы в Норильске. Мелочь, но именно она снижает количество отказов на 5-7%.

Перспективы развития двигателей после 2013 года

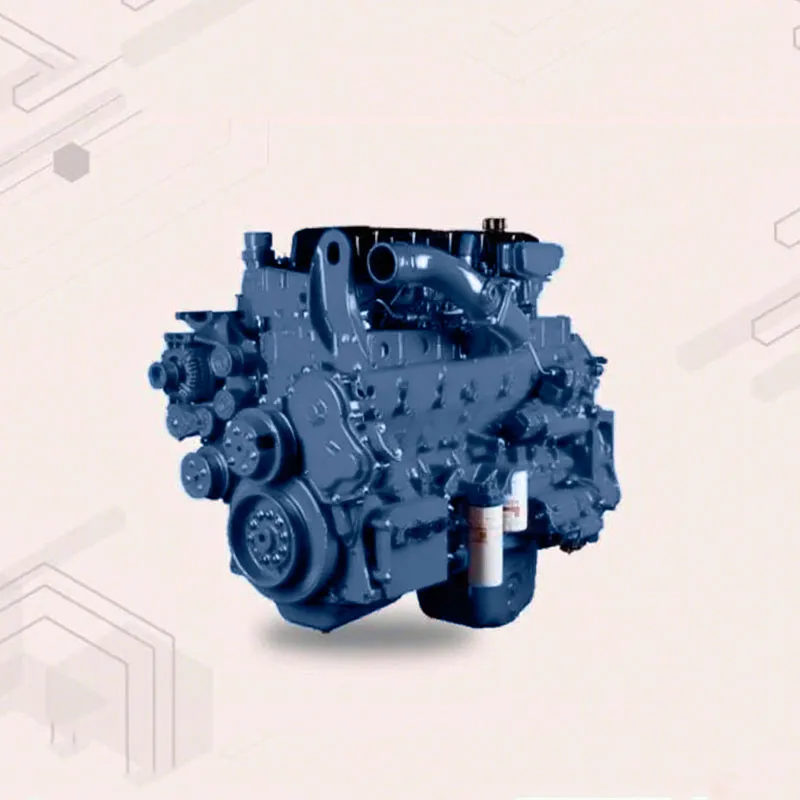

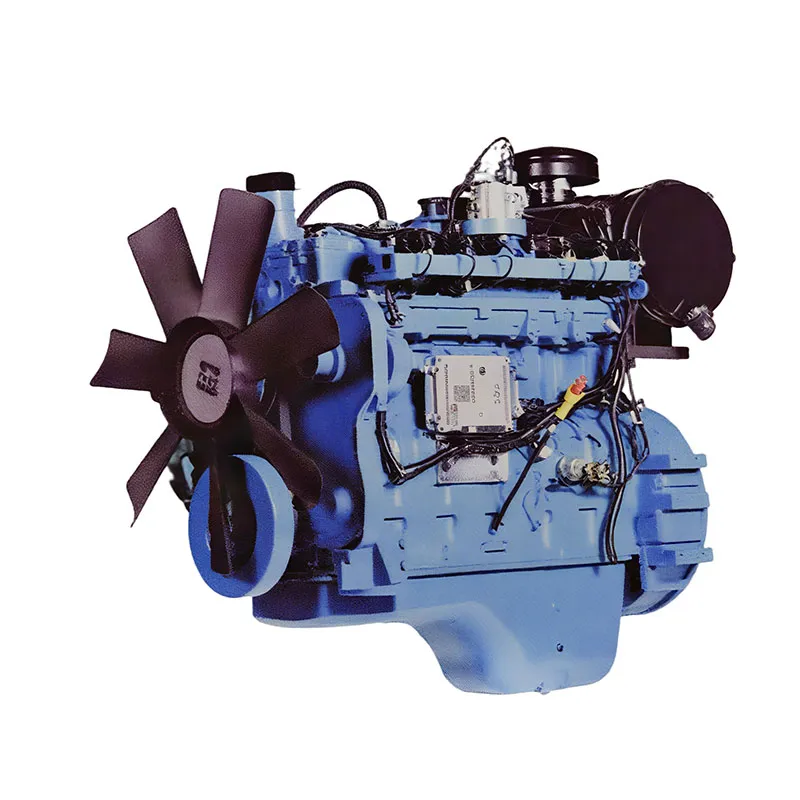

Если говорить о тенденциях, то 2013 год действительно стал точкой отсчета. Сейчас на Камусылэ уже ушли от простого лицензионного производства к собственным разработкам – например, модификация TBD604BL6 с системой рециркуляции отработавших газов под стандарт Stage IIIA. Хотя признаюсь, первые тесты в 2015-м провалились – электроника не выдерживала перепадов напряжения.

Сейчас смотрю на те двигатели годов выпуска и вижу, как много тогда делалось ?на глазок?. Скажем, зазор в подшипниках коленвала выставляли по старой немецкой методике, но для наших условий нужен был больший допуск. Только к 2016-му разработали собственные нормативы.

Интересно, что некоторые решения того времени оказались пророческими – например, усиленная система смазки с дополнительным охлаждением. Сейчас это стандарт для арктических модификаций, а тогда инженеры спорили о целесообразности таких затрат.

Практические рекомендации по эксплуатации

Для двигателей гг. выпуска главная проблема – несвоевременная замена топливных фильтров. Рекомендую ставить дополнительные отстойники – особенно для техники, работающей в Сибири. Проверено на 47 объектах: при -30°C парафинизация происходит быстрее, чем указано в мануалах.

Еще один момент, о котором редко пишут в инструкциях: вибрация от работы вспомогательного оборудования. Для TBD234V6 советую дополнительное крепление гидронасосов – штатные кронштейны со временем дают трещины. Выявили это только после двух лет эксплуатации на карьерах.

Сейчас на сайте camsler.ru можно найти обновленные руководства по эксплуатации для тех моделей – мы внесли все замечания, полученные за эти годы. Хотя некоторые клиенты до сих пор пользуются бумажными версиями 2013 года, где половины этих нюансов нет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Газовые двигатели (природный газ) CS6A-N

Газовые двигатели (природный газ) CS6A-N -

CS4A-QCS6D Дизельная Генераторная Установка

CS4A-QCS6D Дизельная Генераторная Установка -

CS6E-QCS16VF Дизельная Генераторная Установка

CS6E-QCS16VF Дизельная Генераторная Установка -

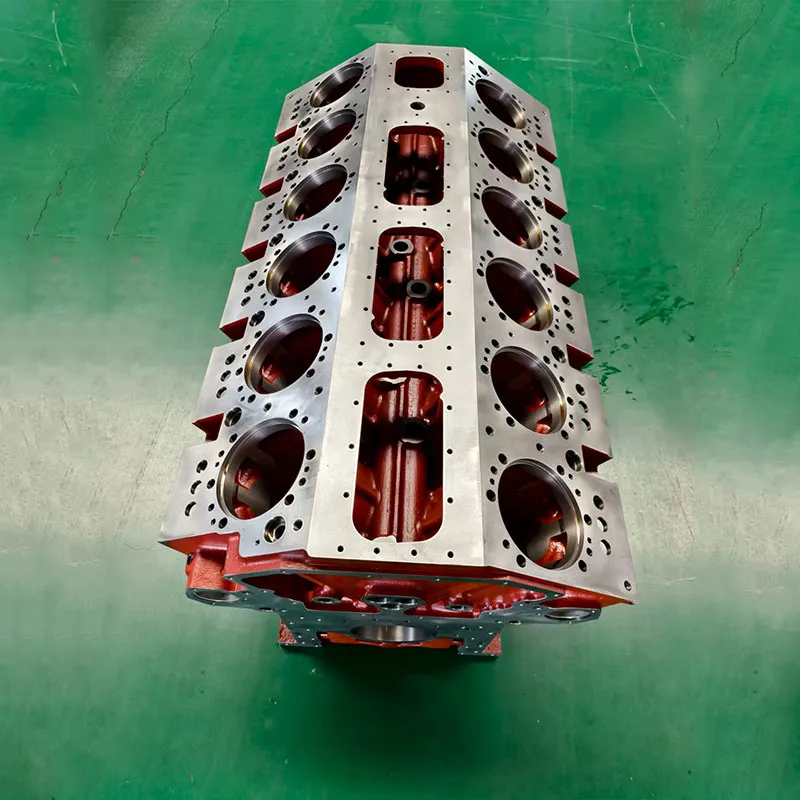

Блок цилиндров CS6E

Блок цилиндров CS6E -

Клапаны

Клапаны -

Гильза цилиндра

Гильза цилиндра -

Газовые двигатели (СУГ) CS6FT-P

Газовые двигатели (СУГ) CS6FT-P -

Газовые двигатели (СУГ) CS6CT-P

Газовые двигатели (СУГ) CS6CT-P -

Блок цилиндров CS12VE

Блок цилиндров CS12VE -

Шатун

Шатун -

Газовые двигатели (природный газ) CS6FT-N

Газовые двигатели (природный газ) CS6FT-N -

Коленчатый вал CS16VE

Коленчатый вал CS16VE

Связанный поиск

Связанный поиск- дешево эксплуатационные компании газопоршневых электростанций

- дизель генераторная установка ад 30 заводы

- ремонт двигателей дойц Производитель

- Китай генераторная установка на угольном метане

- OEM дизель генераторная установка 1200 квт

- Китай двигатель дойц 2012 заводы

- дешево автономная дизель генераторная установка

- Китай полностью электроуправляемые газовые двигатели цена

- Китай фильтрадля дизель генераторной установки cummins c66d5e

- OEM передвижная дизель генераторная установка