Китай круглосуточная сервисная поддержка генераторных установок Производители

Когда говорят про китайских производителей, многие сразу думают про цену, но редко кто вспоминает про круглосуточная сервисная поддержка генераторных установок. А ведь это тот самый момент, где кроется главное преимущество. Мы в Камусылэ прошли путь от простого производства до полноценного сервисного сопровождения — и сейчас понимаем, что без этого вообще нельзя работать на международном рынке.

Почему 24/7 — не просто цифры

В 2019 году был случай с поставкой в Казахстан: заказчик позвонил в три ночи по их времени, генератор встал на объекте. Если бы не дежурный инженер, который сразу вышел на связь — утренний запуск стройки сорвался бы. Вот тогда и пришло осознание, что круглосуточная сервисная поддержка должна быть не формальной записью в контракте, а реально работающим механизмом.

Кстати, многие ошибочно считают, что достаточно иметь call-центр. На деле же нужно, чтобы инженер мог дистанционно подключаться к системе мониторинга — у нас на установках стоят модули CAMSLER Connect. Это позволяет сразу видеть параметры работы, а не гадать со слов оператора.

Пришлось перестраивать логистику запчастей: держим стратегический запас в Дубае и Гамбурге. Для дизельных электроагрегатов серии D500, например, всегда есть топливные насосы и блоки управления — самые частые случаи.

Как строится сервисная сеть

Когда открывали представительство в Нигерии, сначала думали обойтись местными кадрами. Но быстро поняли — нужно обязательно отправлять наших специалистов. Местные инженеры хорошо знают теорию, но с тонкостями наших гибридных систем (дизель+газ) возникали проблемы.

Сейчас у нас ротация: два месяца работают в России, месяц — в региональных центрах. Это дорого, но зато клиенты видят, что приезжают не просто 'технари', а люди, которые эти установки собирали и знают каждую плату.

Кстати, про платы — для газопоршневых агрегатов G350 специально разработали дублирующую систему управления. Потому что в том же Египте бывают перепады напряжения, которые выжигают электронику. Теперь ставим два блока — основной и резервный.

Типичные ошибки при организации сервиса

Самая большая ошибка — пытаться экономить на обучении местных команд. В Иране сначала пошли по пути 'перевод инструкций + видеоуроки'. Результат? За полгода три неправильных ремонта, которые привели к гарантийным случаям.

Пришлось срочно открывать учебный центр в Шанхае — возим специалистов из разных стран. Кстати, заметили интересную деталь: латиноамериканские инженеры лучше всего работают с системами охлаждения, а ближневосточные — с электронными модулями.

Еще один момент — языковая поддержка. Сначала думали, что английского достаточно. Оказалось, для Анголы нужен португальский, для Алжира — французский. Теперь в кол-центре работают носители 8 языков, причем с техническим образованием.

Технические нюансы сервиса

Для генераторов в арктическом исполнении (поставляли в Якутию) разработали особый протокол диагностики. Стандартные методы не работали при -50°C — датчики выдавали погрешность до 40%.

Пришлось совместно с инженерами Камусылэ создавать калибровочные таблицы для разных температурных диапазонов. Теперь это стало частью нашего ноу-хау — кстати, даже европейские конкуренты интересуются этой разработкой.

Особенно сложно с гибридными установками — теми, что работают и на газе, и на дизеле. Там система управления постоянно адаптируется под качество топлива. В той же Средней Азии с этим проблемы — газ бывает с примесями. Поэтому мы ставим дополнительные фильтры и меняем программные настройки.

Экономика сервисного обслуживания

Многие думают, что круглосуточная сервисная поддержка — это чистые расходы. На самом деле, именно она дает возможность заключать контракты на годовое обслуживание. В том же Казахстане один только горно-обогатительный комбинат приносит нам 200 000 евро в год по сервисному контракту.

Но сначала пришлось вложиться в создание инфраструктуры: купить специализированный транспорт, обучить команды, разработать систему быстрой доставки запчастей. Сейчас окупили эти затраты вдвое — главное, что клиенты Renew контракты из года в год.

Кстати, интересный момент: ежемесячное профилактическое обслуживание обходится клиенту в 3-5% от стоимости установки в год. А вот один внеплановый ремонт — это минимум 15-20%. Поэтому умные заказчики сразу заключают сервисные контракты.

Перспективы развития

Сейчас тестируем систему предиктивного обслуживания — когда датчики сами сообщают о возможных поломках. Для генераторов серии D700 уже внедрили — пока работает с точностью около 85%.

Планируем к 2025 году иметь полностью автономные сервисные центры в 15 странах. Самый сложный регион — Африка, там с логистикой вечные проблемы. Но в Нигерии уже работает первый такой центр, следующий откроем в Кении.

И да — продолжаем развивать именно китайское производство, потому что контроль качества на каждом этапе. Последняя разработка — модульные генераторы, которые можно комбинировать под нужную мощность. Сервис для них проще, но требует особой подготовки инженеров.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

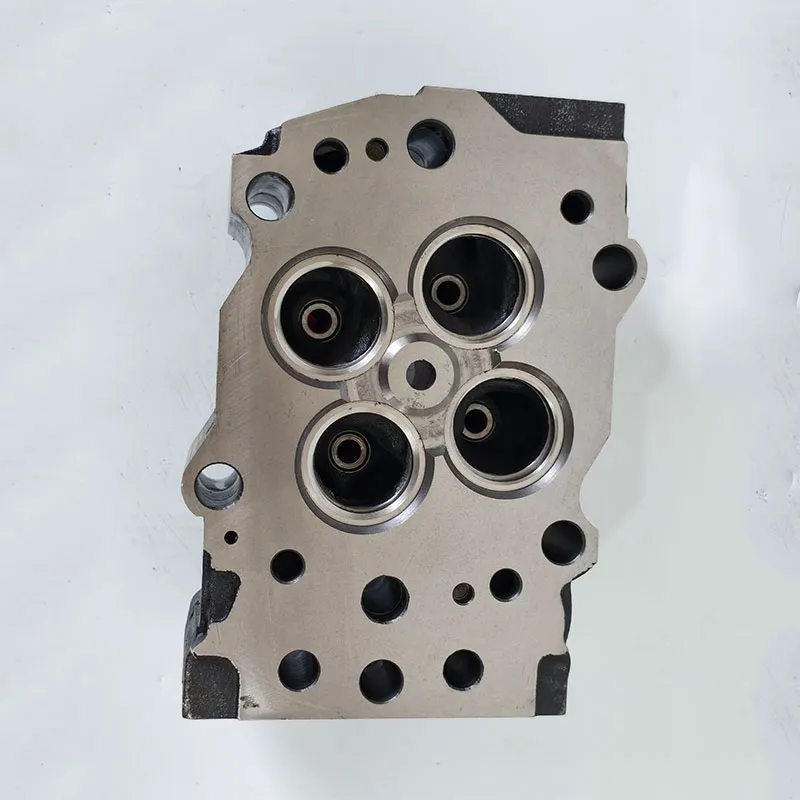

Гильза цилиндра

Гильза цилиндра -

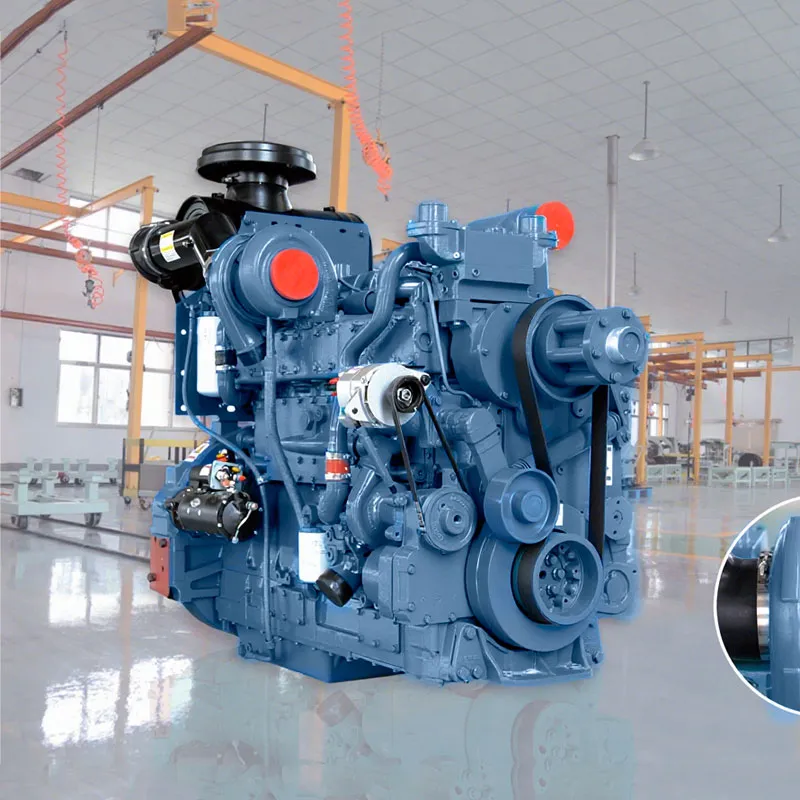

Дизельный двигатель Camlser V12 CS12VE

Дизельный двигатель Camlser V12 CS12VE -

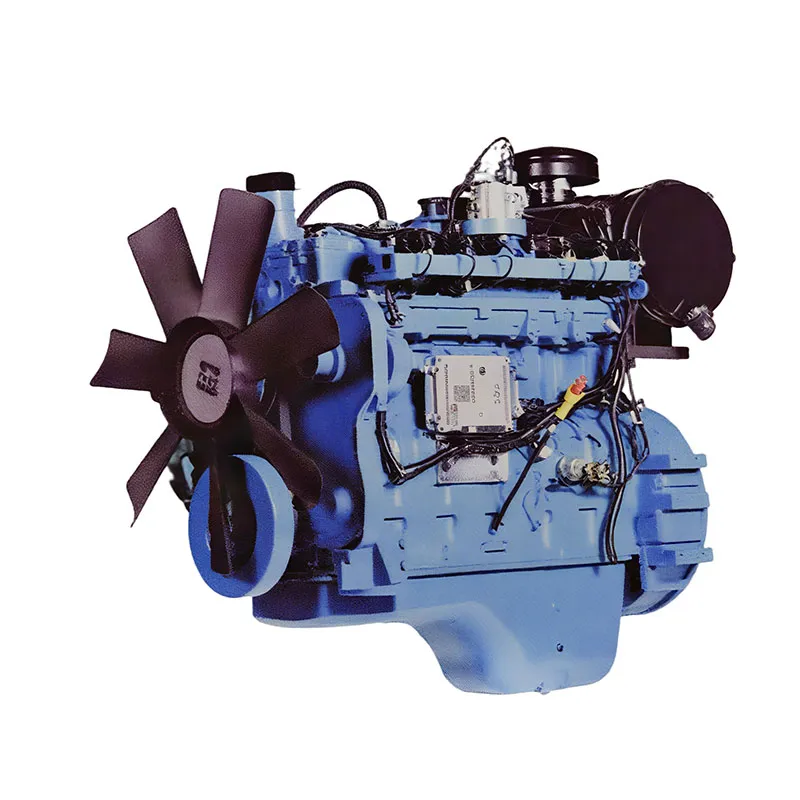

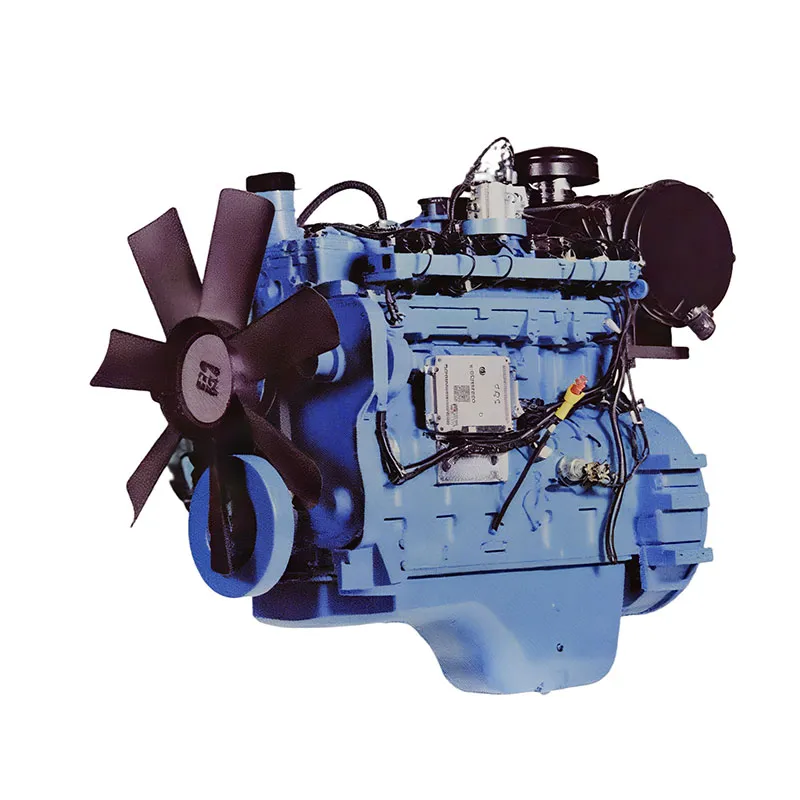

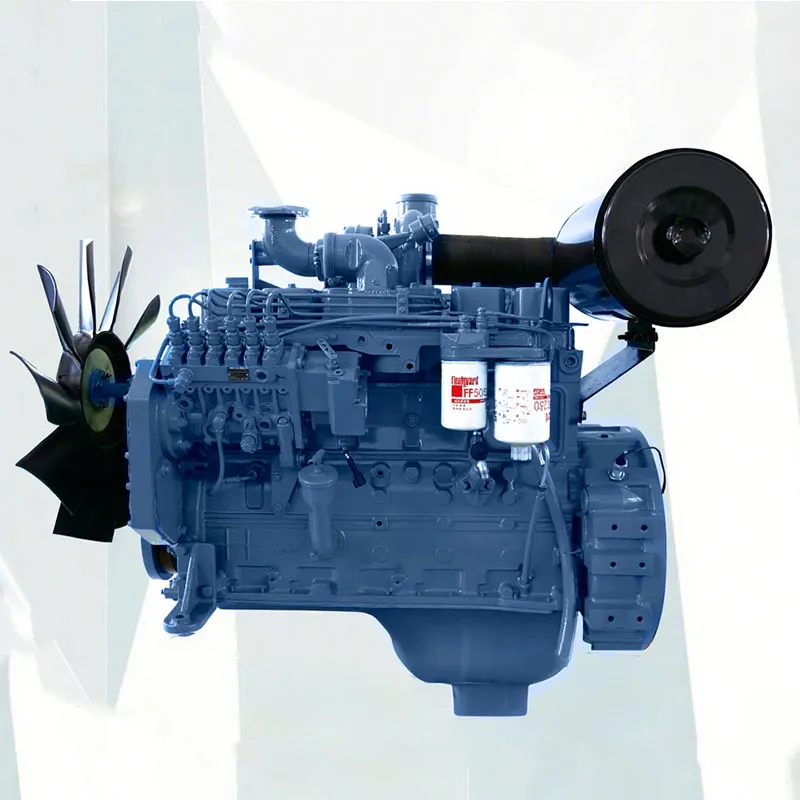

Рядный 6-цилиндровый дизельный двигатель Camlser CS6A

Рядный 6-цилиндровый дизельный двигатель Camlser CS6A -

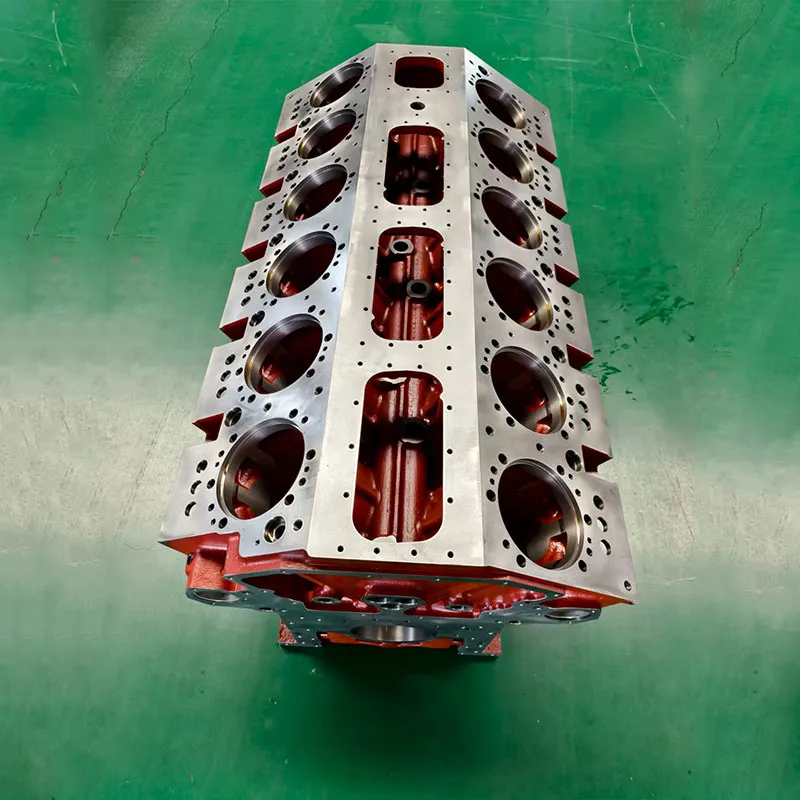

Блок цилиндров CS6E

Блок цилиндров CS6E -

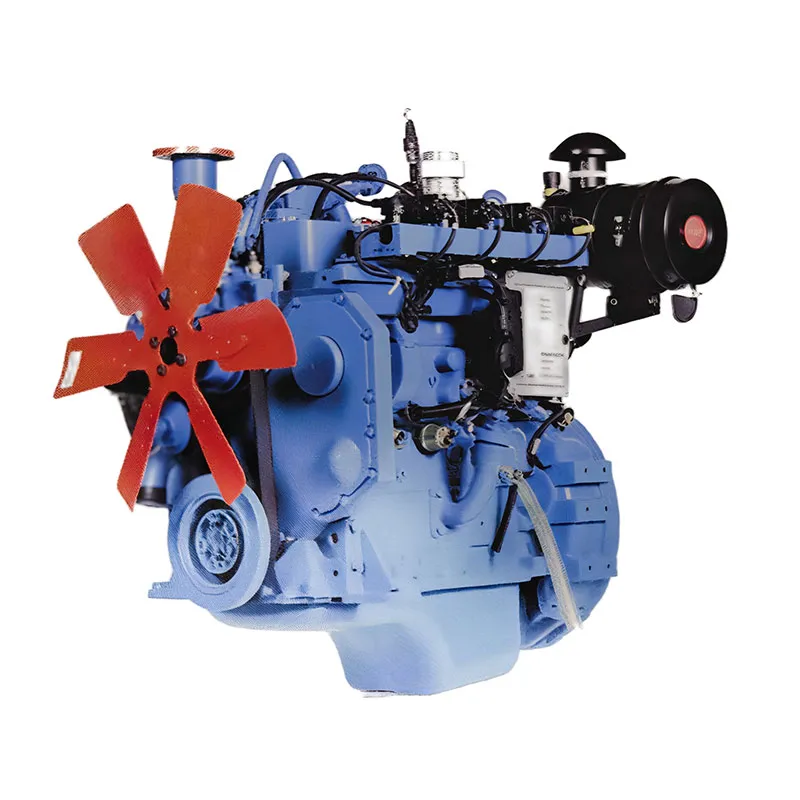

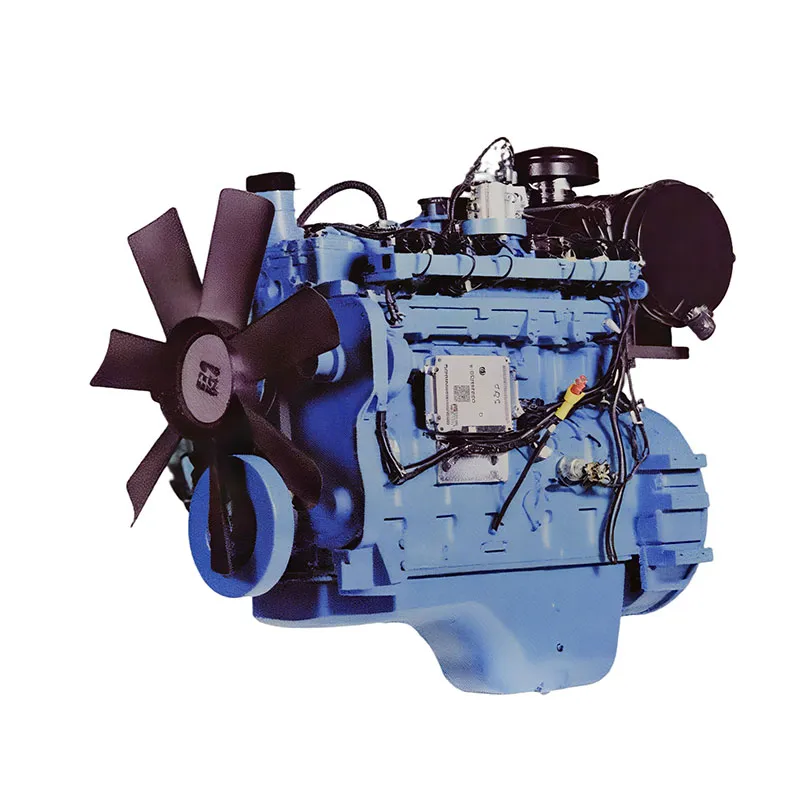

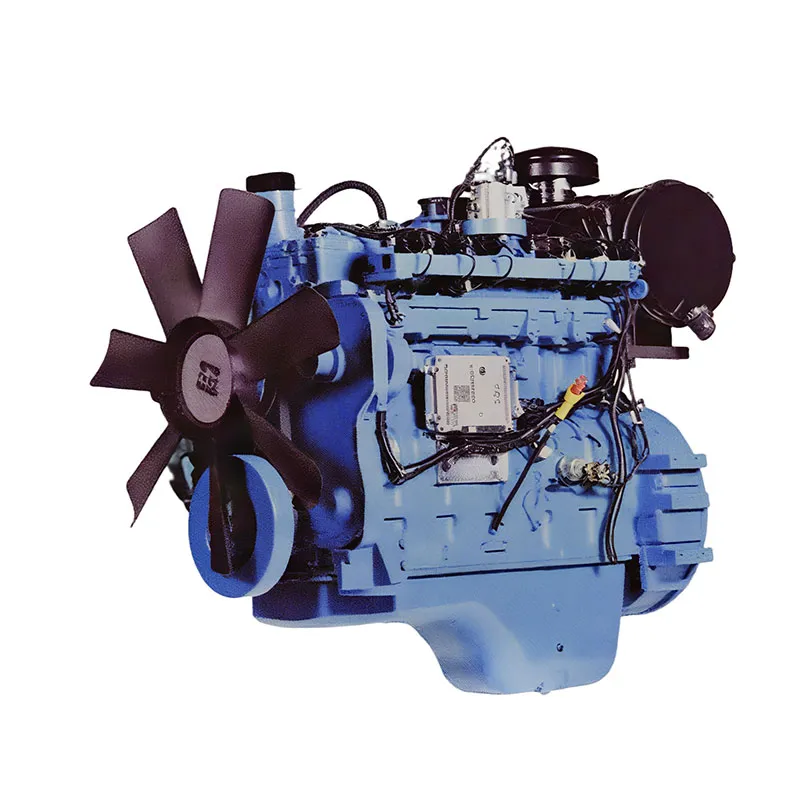

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A -

Газовые двигатели (природный газ) CS4AT-N

Газовые двигатели (природный газ) CS4AT-N -

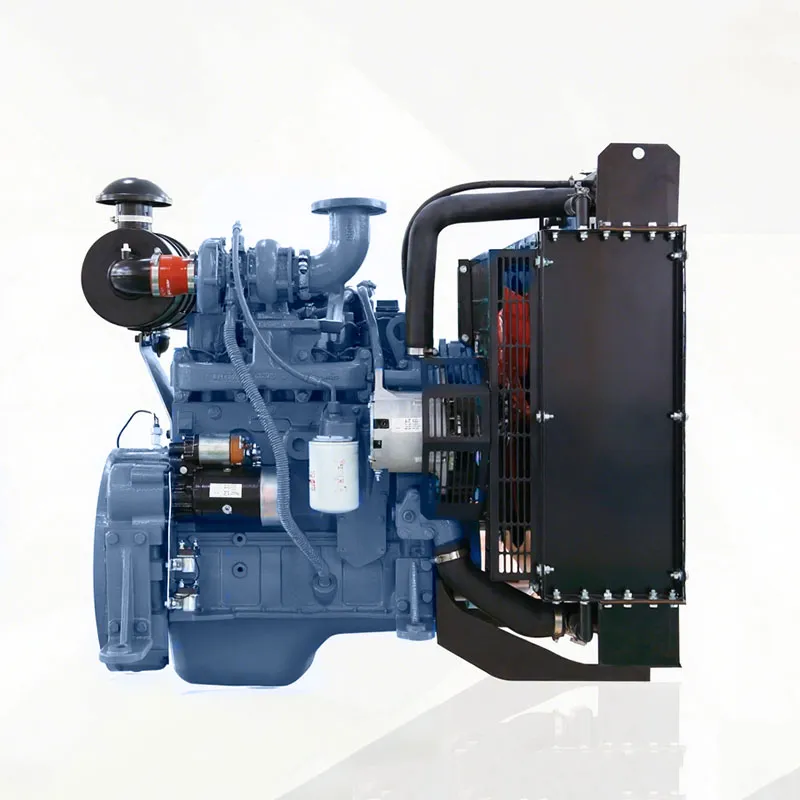

Рядный 6-цилиндровый дизельный двигатель Camlser CS6D

Рядный 6-цилиндровый дизельный двигатель Camlser CS6D -

Газовые двигатели (природный газ) CS6CT-N

Газовые двигатели (природный газ) CS6CT-N -

Газовые двигатели (СУГ) CS6BT-P

Газовые двигатели (СУГ) CS6BT-P -

Газовые двигатели (СУГ) CS6DT-P

Газовые двигатели (СУГ) CS6DT-P -

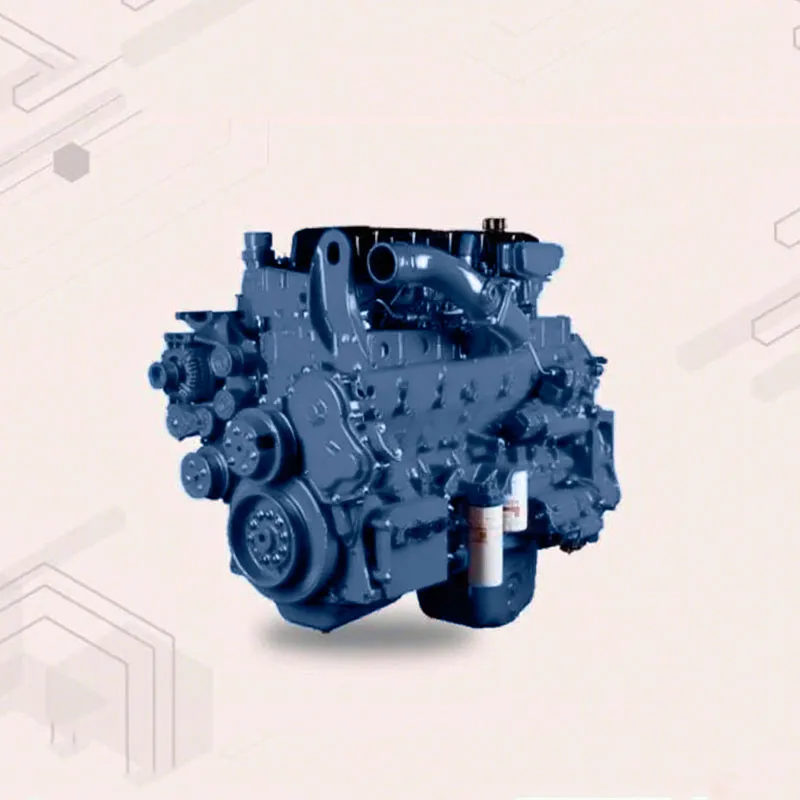

Рядный 6-цилиндровый дизельный двигатель Camlser CS6E

Рядный 6-цилиндровый дизельный двигатель Camlser CS6E -

Вкладыши шатунные

Вкладыши шатунные

Связанный поиск

Связанный поиск- дизель генераторная установка тепловоза Поставщики

- Китай дизель генераторная установка cummins Поставщик

- Китай двигатель дойц 1013 Производители

- чем отличается дизель генераторная установка от генераторной

- эксплуатация генераторных установок Производитель

- ремонт двигателей дойц цена

- дешево мобильная дизель генераторная установка

- Китай генераторные установки с дизельным двигателем для горнодобывающей промышленности

- дизель генераторная установка ад 50 ф Производитель

- OEM обслуживание дизель генераторных установок