Китай синхронизированные генераторные установки заводы

Когда говорят про китайские синхронизированные генераторные установки, часто представляют конвейерные линии с одинаковыми коробками — а на деле там каждый проект приходится буквально ?притирать? к местным сетям. Вот, к примеру, Камусылэ — их установки мы ставили на тот горнообогатительный комбинат под Красноярском, так там пришлось переделывать систему возбуждения три раза, потому что местные подстанции давали скачки до 15% по напряжению.

Технические нюансы синхронизации

Синхронизация — это не просто совпадение частоты. На том же объекте с Камусылэ мы сначала поставили стандартные регуляторы, а оказалось, что при резком сбросе нагрузки генераторы уходили в разнос на 2-3 секунды. Пришлось ставить дополнительные демпферы обмотки — китайские инженеры тогда прислали чертежи старого образца, которые не учитывали российские ГОСТы по переходным процессам.

Запомнился случай с системой охлаждения: в документации Камусылэ указали рабочую температуру до +45°C, но в реальности при -30°C зимой уплотнители дубели. Пришлось экранировать блоки и ставить подогрев масла — сами китайцы потом внесли это в модификацию для северных поставок.

Сейчас вот смотрю их новые модели — уже ставят гибридные системы возбуждения, где можно переключать между тиристорным и транзисторным управлением. Но для сложных объектов типа больниц я всё равно рекомендую дублирующие контуры — дешевле потом не переделывать.

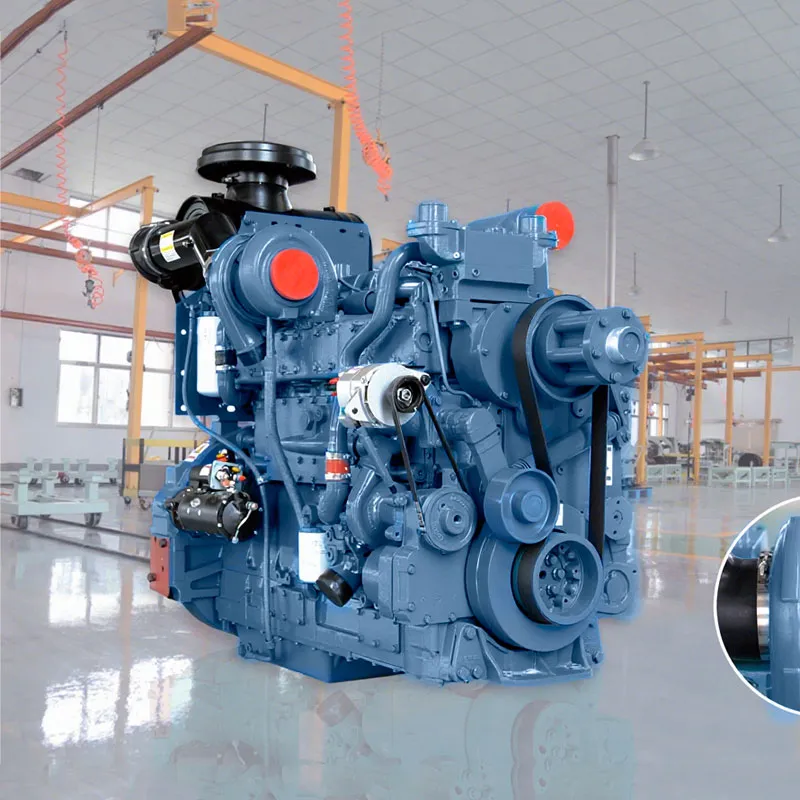

Особенности производства на заводе Камусылэ

Был в их цехах под Цзянсу — обратил внимание, как собирают рамы под генераторы. Не как у немцев, где всё выверено до микрона, а с зазорами под ?пляску? вала. Сначала критиковал этот подход, а потом понял: для наших дорог с вибрацией это даже плюс. Их синхронизированные генераторные установки специально делают с запасом по несоосности до 0.8 мм против европейских 0.3 мм.

На том же заводе видел, как тестируют обмотки — не на стендах с компьютерным анализом, а старым методом: подают повышенное напряжение и слушают фон. Мастер с 20-летним стажем ухом определяет межвитковое замыкание лучше, чем их японские диагностические системы.

Кстати, по двигателям: Камусылэ используют модификации Perkins и Cummins по лицензии, но коленвалы свои — кованые, с усиленными шейками. Как-то разбирали аварию на стройке в Якутске — вал выдержал обрыв шатуна, хотя блок цилиндров пришлось менять.

Подбор оборудования под российские условия

Для северных объектов мы всегда заказываем у Камусылэ дополнительную изоляцию обмоток — у них есть специальная пропитка лаком в три слоя вместо двух. В прошлом году поставили такие установки на вахтовый посёлок в Воркуте — за зиму ни одного пробоя, хотя температура опускалась до -52°C.

С системами автоматики сложнее — их ПЛК часто конфликтуют с нашими релейными защитами. Приходится ставить буферные модули. Как-то на нефтебазе под Омском из-за этого простаивали две установки неделю, пока не пригнали инженера из Китая с новой прошивкой.

Сейчас вот экспериментируем с их новыми генераторные установки на сжиженном газе — для удалённых посёлков интересно. Но пока КПД на 15% ниже, чем у дизельных версий, хотя по шуму выигрывают значительно.

Практические кейсы монтажа

На том самом горнообогатительном комбинате монтировали четыре установки Камусылэ параллельно — столкнулись с фазовым сдвигом при неравномерной нагрузке. Китайские техники предлагали увеличить жёсткость муфт, но помогло только установка дополнительных датчиков угла опережения зажигания.

Запомнился монтаж на судоремонтном заводе — там вибрация от клёпки вызывала ложные срабатывания защиты. Пришлось разрабатывать амортизирующие площадки с китайскими инженерами. Они тогда привезли опытный образец демпфера из армированного каучука — сейчас такие ставят на все морские объекты.

А вот на хлебозаводе в Воронеже обычная установка Камусылэ отработала 12 лет без капремонта — только фильтры меняли. Хотя по паспорту межремонтный ресурс 8 лет. Видимо, из-за стабильной нагрузки и хорошей вентиляции.

Перспективы развития технологий

Смотрю на новые разработки Камусылэ — сейчас экспериментируют с системой прогнозирования нагрузки по искусственному интеллекту. Но пока для российских сетей это избыточно — наши перепады лучше компенсируются классическими регуляторами.

Интересное решение у них появилось для ветродизельных гибридов — там синхронизация идёт через двойное преобразование. Мы тестировали на метеостанции в Мурманске — экономия солярки 23%, но стоимость системы пока высока.

Думаю, следующим шагом будет интеграция их синхронизированные генераторные установки с системами мониторинга Ростехнадзора — уже ведём переговоры по адаптации протоколов обмена данными. Это упростит сертификацию для опасных производств.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Газовые двигатели (СУГ) CS6AT-P

Газовые двигатели (СУГ) CS6AT-P -

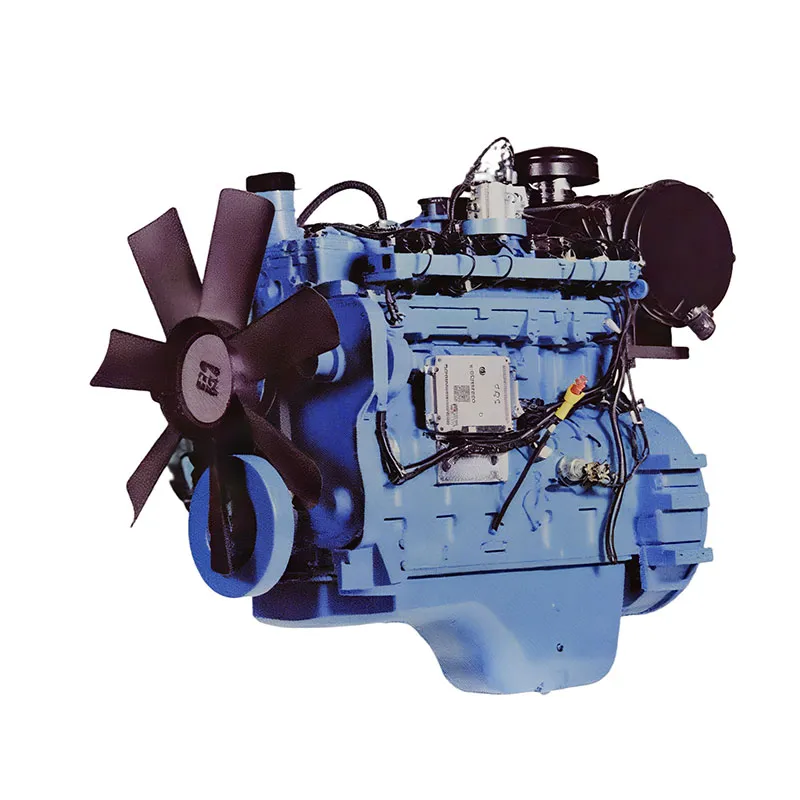

Рядный 6-цилиндровый дизельный двигатель Camlser CS6E

Рядный 6-цилиндровый дизельный двигатель Camlser CS6E -

Газовые двигатели (природный газ) CS4A-N

Газовые двигатели (природный газ) CS4A-N -

Клапаны

Клапаны -

Шатун

Шатун -

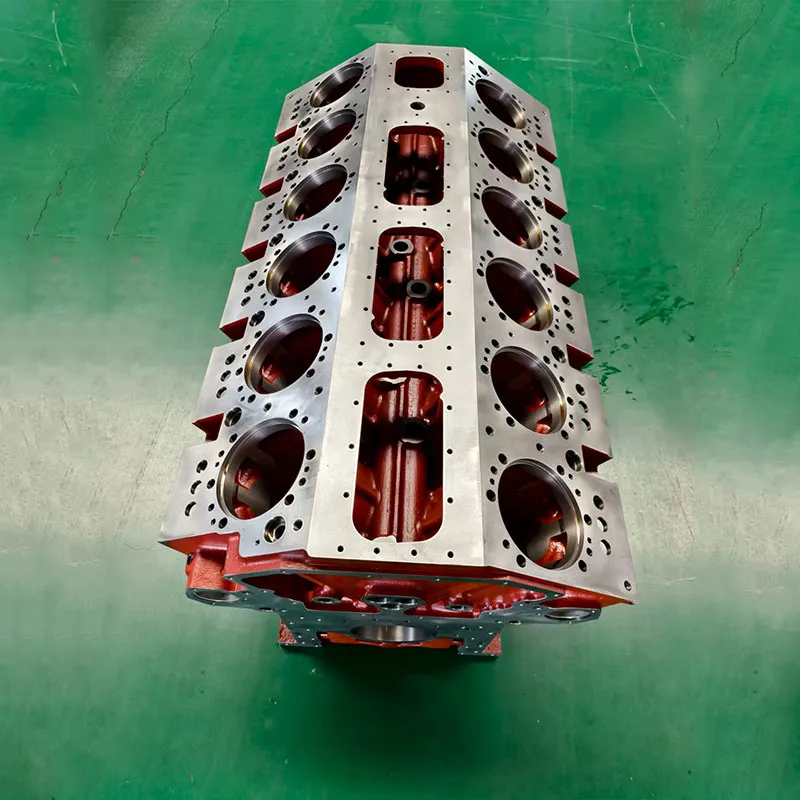

Блок цилиндров CS12VE

Блок цилиндров CS12VE -

Коленчатый вал CS12VE

Коленчатый вал CS12VE -

Поршень

Поршень -

Газовые двигатели (природный газ) CS6DT-N

Газовые двигатели (природный газ) CS6DT-N -

Газовые двигатели (природный газ) CS6ET-N

Газовые двигатели (природный газ) CS6ET-N -

Гильза цилиндра

Гильза цилиндра -

Газовые двигатели (природный газ) CS6CT-N

Газовые двигатели (природный газ) CS6CT-N

Связанный поиск

Связанный поиск- Китай генераторные установки для газогидроразрыва пласта завод

- Китай дизель генераторная установка в кожухе завод

- индивидуальные газовые энергоустановки цена

- автоматизированные дизельные двигатели заводы

- дизель генераторная установка 50 квт завод

- дизель генераторная установка 1200 квт Поставщики

- Китай дизель генераторная установка в кожухе

- дизель генераторные установки контейнерного исполнения цена

- дешево фильтрадля дизель генераторной установки cummins c66d5e

- OEM дизель генераторная установка 250 квт