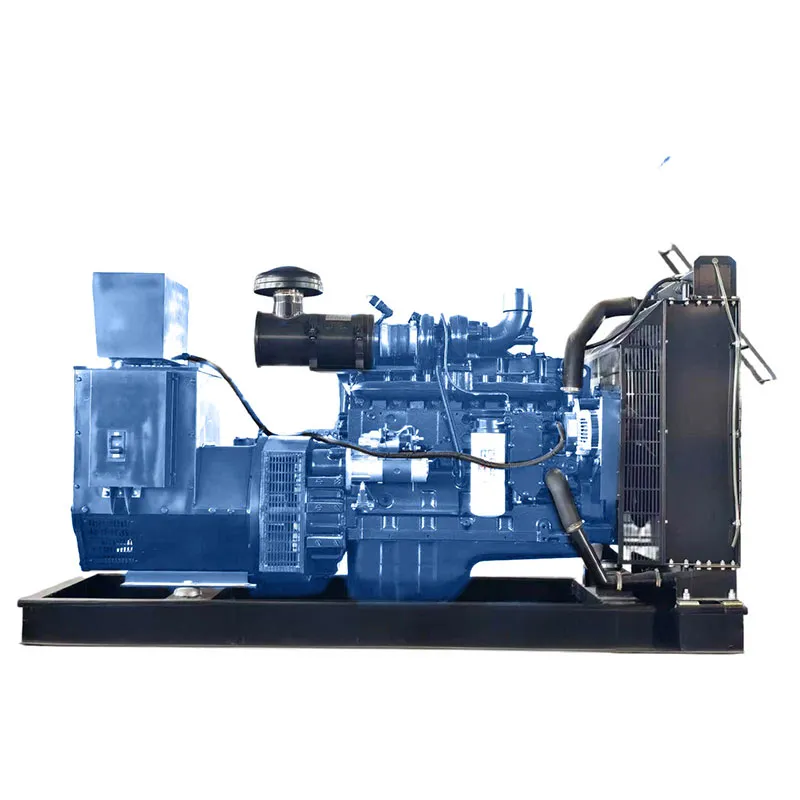

Китай техническое обслуживание дизель генераторных установок

На рынке постоянно появляется много информации о техническом обслуживании дизельных генераторов. Но часто это сухие перечисления процедур, без понимания реальных проблем, с которыми сталкиваешься на практике. Многие считают, что регулярная замена масла и фильтров – это и есть полный цикл сервиса. Это, конечно, важно, но на деле всё гораздо сложнее. Особенно когда дело касается китайского оборудования. Полагаю, что опыт, полученный за годы работы с разными моделями, может быть интересен тем, кто ищет более глубокое понимание.

Проблема китайского оборудования: качество и доступность запчастей

Сразу скажу – китайское производство дизель генераторных установок сейчас очень популярно. Доступные цены, широкий выбор – что тут говорить. Но вместе с этим приходит и ряд проблем. Во-первых, это разброс в качестве. Не все бренды одинаково надежны, и приходится тщательно выбирать поставщика. Во-вторых, это доступность запчастей. Порой, даже если модель широко распространена, найти оригинальную деталь для ремонта может оказаться настоящей задачей, требующей немало времени и усилий. Это, безусловно, влияет на стоимость и сроки проведения обслуживания дизель генераторных установок.

Например, несколько лет назад мы столкнулись с проблемой нехватки определенных компонентов для одной из моделей, производимой компанией X. Пришлось обращаться к нескольким поставщикам, искать альтернативные варианты, а иногда даже разбирать запчасти на сломанных генераторах. Это увеличивало время простоя и, соответственно, затраты на ремонт. Камусылэ (Цзянсу) Двигатели, как крупный производитель, как правило, имеет более стабильные поставки, но даже у них бывают задержки. У них, кстати, очень хороший опыт в производстве генераторов и дизельных электроагрегатов. На их сайте [https://www.camsler.ru](https://www.camsler.ru) можно найти много полезной информации о продукции и сервисной поддержке.

Регулярное техническое обслуживание: замена масла и фильтров – это только начало

Как я уже упоминал, просто замена масла и фильтров – это лишь часть процесса. Но это важная часть. Нельзя забывать о проверке системы охлаждения, топливной системы, электрической части. Часто проблемы возникают именно в этих областях. Например, загрязнение топливного фильтра может привести к серьезным повреждениям топливного насоса и инжекторов.

Мы часто используем ультразвуковой диагностический комплекс для проверки состояния топливной аппаратуры. Это позволяет выявить скрытые дефекты, которые не видны при обычной визуальной inspection. Иногда просто очистка форсунок дает неожиданно хороший результат, и генератор начинает работать более стабильно и экономично. А иногда – к сожалению – это лишь временная мера.

Анализ масла и выявление проблем на ранней стадии

Анализ масла – это, на мой взгляд, один из самых эффективных способов мониторинга состояния дизель генераторных установок. Он позволяет выявить признаки износа деталей, загрязнения системы, наличие воды или других посторонних веществ. Это дает возможность предпринять профилактические меры и предотвратить серьезные поломки.

Мы сотрудничаем с лабораторией, которая проводит широкий спектр анализов масла: определение содержания металлических частиц, воды, кислотности, а также анализ присадочных материалов. На основе полученных данных мы можем сделать выводы о состоянии двигателя и рекомендовать необходимые работы. Например, повышенное содержание серы может свидетельствовать о некачественном топливе или неправильной работе системы впрыска.

Системы автоматической диагностики и мониторинга

В последнее время все большую популярность приобретают системы автоматической диагностики и мониторинга дизель генераторных установок. Эти системы позволяют непрерывно отслеживать ключевые параметры работы генератора: температуру, давление масла, напряжение, ток и другие. В случае обнаружения отклонений от нормы, система автоматически отправляет уведомление оператору, что позволяет оперативно реагировать на проблемы.

Мы используем различные системы мониторинга от разных производителей, и выбираем ту, которая лучше всего подходит для конкретного оборудования и условий эксплуатации. Особенно полезны системы, которые интегрируются с системой управления зданием или предприятием, позволяя централизованно контролировать работу всех генераторов.

Практические ошибки при техническом обслуживании дизель генераторных установок

За годы работы мы видели много ошибок, которые совершают при техническом обслуживании дизель генераторных установок. Одна из самых распространенных – это неправильный выбор масляного фильтра. Если использовать фильтр, который не соответствует спецификациям производителя, это может привести к снижению эффективности фильтрации и повышению износа двигателя.

Еще одна распространенная ошибка – это несоблюдение регламента замены компонентов. Если не менять масло и фильтры в время, указанное в руководстве по эксплуатации, это может привести к серьезным повреждениям двигателя. Особенно это важно для генераторов, которые работают в тяжелых условиях.

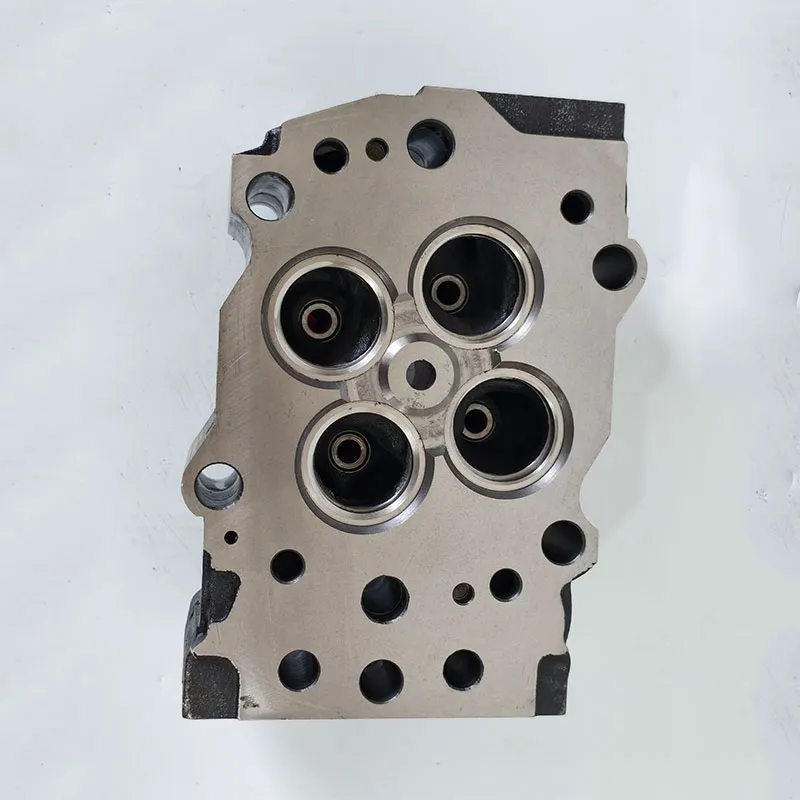

Мы часто встречаем случаи, когда при ремонте генератора используются неоригинальные запчасти низкого качества. Это может привести к кратковременному решению проблемы, но в долгосрочной перспективе это может привести к более серьезным затратам на ремонт.

Перспективы развития в области технического обслуживания

В будущем, я думаю, будет больше акцента на автоматизацию процессов технического обслуживания дизель генераторных установок. Будут появляться новые системы диагностики и мониторинга, которые позволят более точно и оперативно выявлять проблемы. Будет больше использоваться искусственный интеллект и машинное обучение для прогнозирования поломки и оптимизации графиков обслуживания.

Также, я думаю, будет больше внимания уделяться экологичности дизель генераторных установок. Появятся новые технологии, которые позволят снизить выбросы в атмосферу и повысить эффективность использования топлива. ООО?Камусылэ(Цзянсу)?Двигатели, как производитель, уже активно работает в этом направлении.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Газовые двигатели (природный газ) CS6BT-N

Газовые двигатели (природный газ) CS6BT-N -

Газовые двигатели (природный газ) CS6CT-N

Газовые двигатели (природный газ) CS6CT-N -

Клапаны

Клапаны -

Газовые двигатели (природный газ) CS6DT-N

Газовые двигатели (природный газ) CS6DT-N -

Коленчатый вал CS16VE

Коленчатый вал CS16VE -

Газовые двигатели (природный газ) CS4A-N

Газовые двигатели (природный газ) CS4A-N -

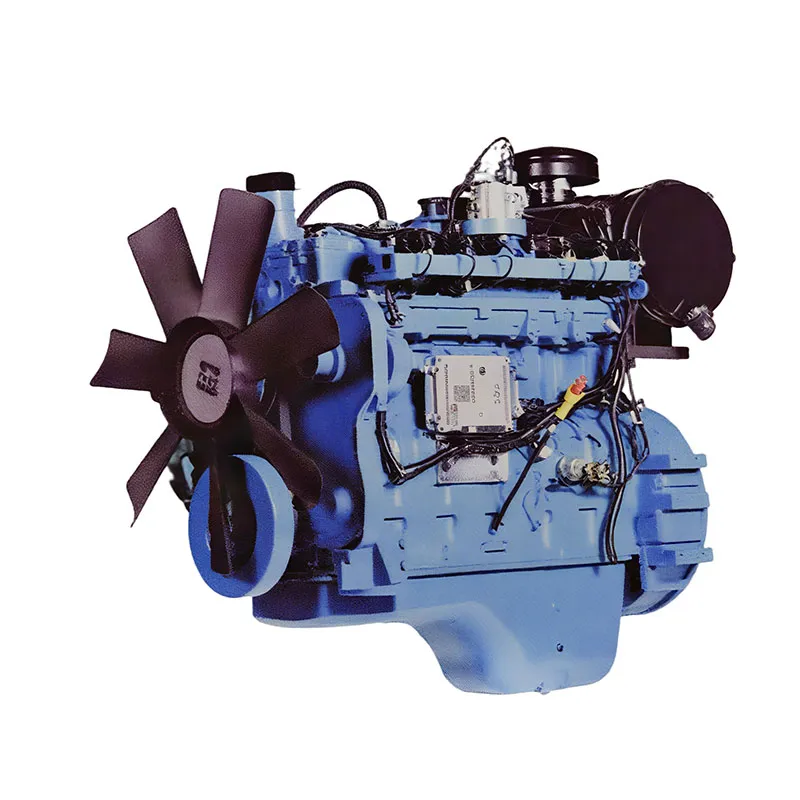

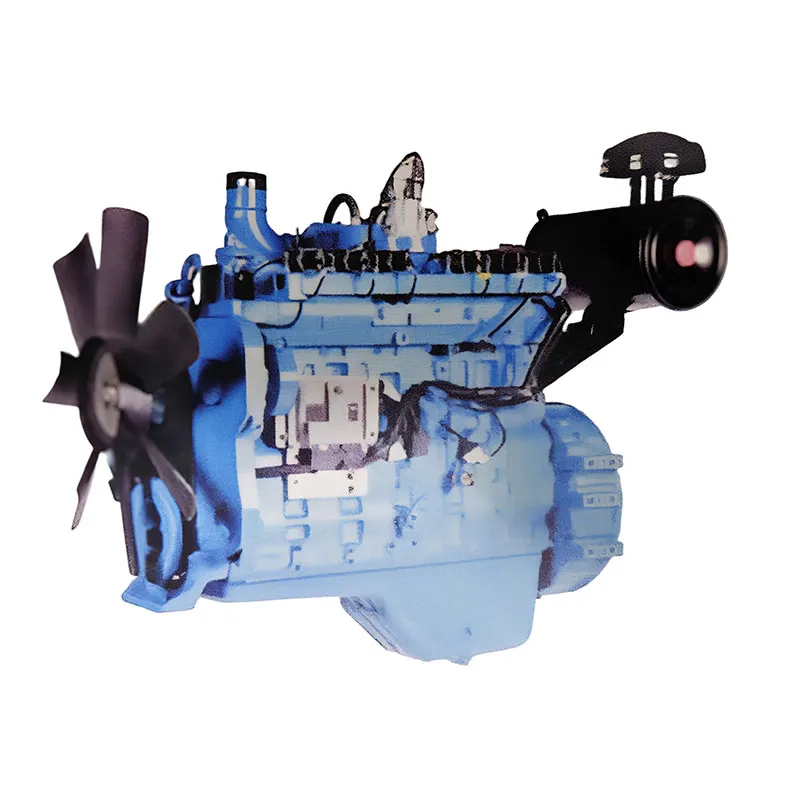

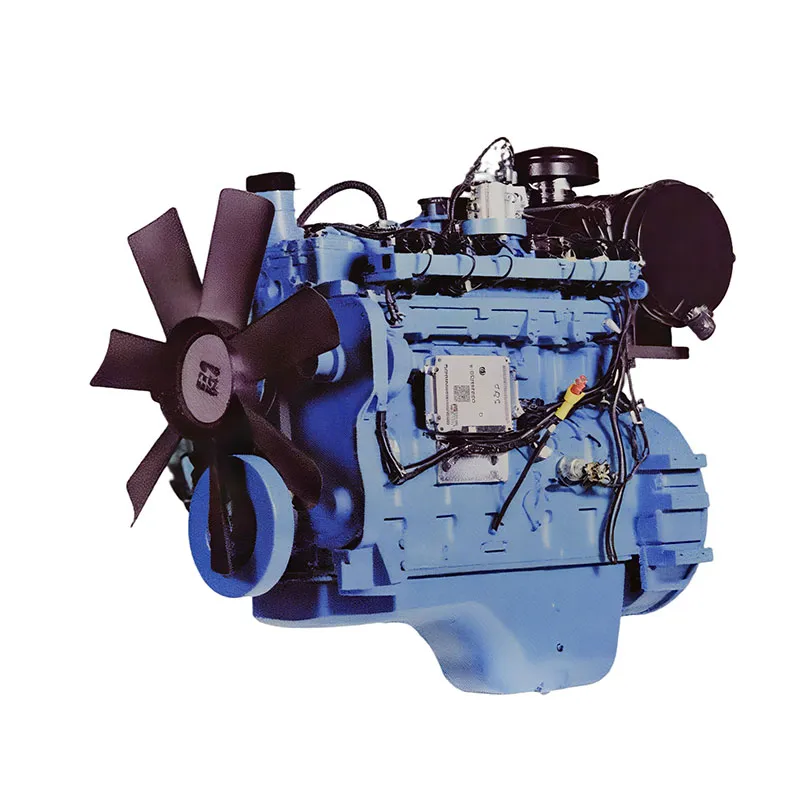

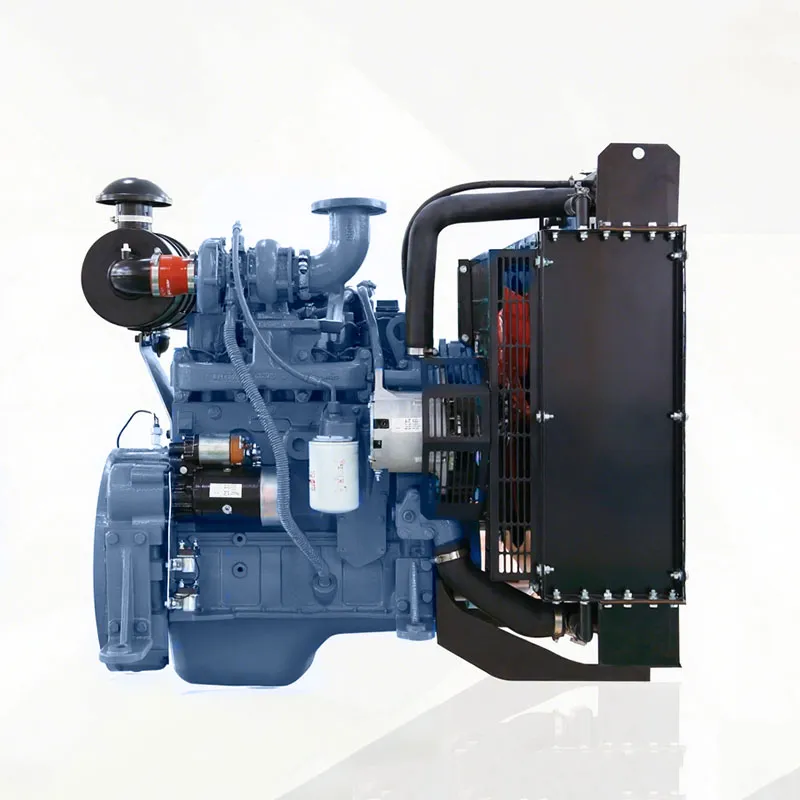

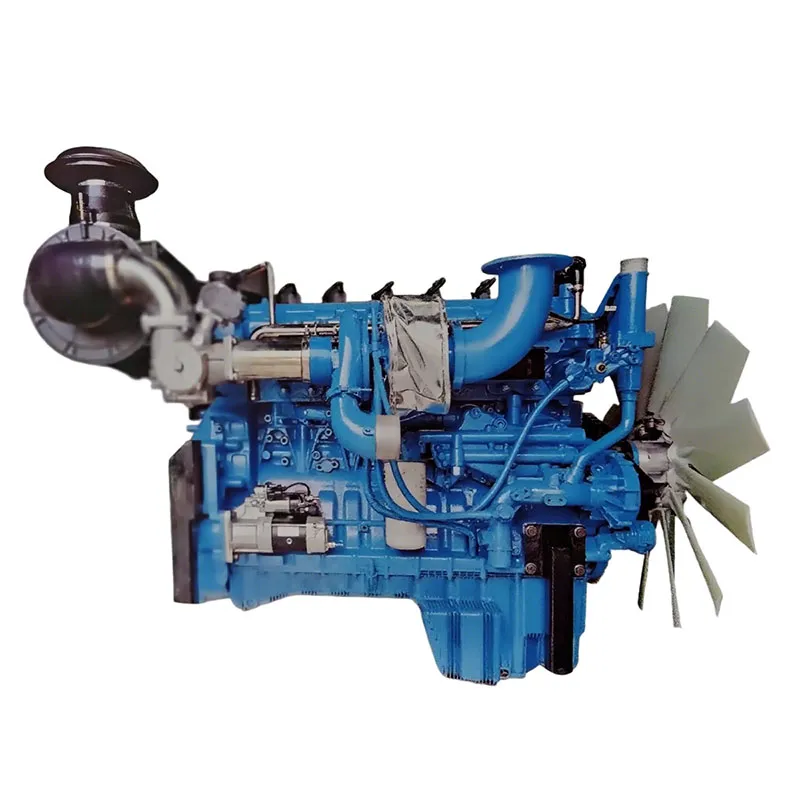

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A -

Газовые двигатели (природный газ) CS4AT-N

Газовые двигатели (природный газ) CS4AT-N -

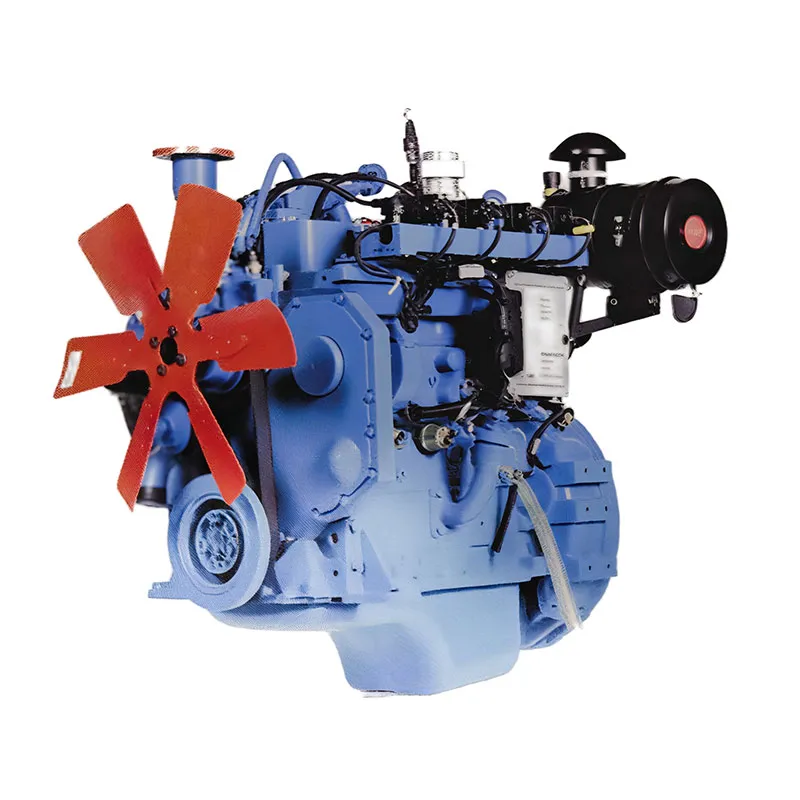

Дизельный двигатель Camlser V12 CS12VE

Дизельный двигатель Camlser V12 CS12VE -

Вкладыши коренные

Вкладыши коренные -

Газовые двигатели (СУГ) CS6FT-P

Газовые двигатели (СУГ) CS6FT-P -

Коленчатый вал CS12VE

Коленчатый вал CS12VE

Связанный поиск

Связанный поиск- генераторные установки Вэйчай Пауэр Производитель

- газопоршневые двигатели на биогазе заводы

- Китай автономная дизель генераторная установка завод

- Китай двигатель дойц 6 цилиндровый

- генераторные установки Янмар заводы

- дизель генераторная установка cummins c550d5 в контейнере заводы

- мобильная дизель генераторная установка завод

- дешево газовая генераторная установка

- Китай двигатель дойц 1013 завод

- Китай двигатель дойц воздушного охлаждения заводы