Китай эксплуатационные компании газопоршневых электростанций завод

Постоянно вижу, как новые игроки в энергетике стремятся быстро развернуть проект газопоршневой электростанции (ГПЭС), сосредотачиваясь на технических характеристиках оборудования. Часто забывают, что ключевую роль играет не столько мощность двигателя или КПД генератора, сколько комплексный подход к эксплуатации всего комплекса – от подготовки газа до обслуживания компрессорно-конденсаторного агрегата. Многие недооценивают влияние качества топлива, квалификации персонала и систем мониторинга. Этот текст – скорее набор заметок и наблюдений, накопленных за годы работы с подобным оборудованием, чем систематизированное руководство. Просто делюсь опытом.

Основные вызовы в эксплуатации газопоршневых электростанций

Первый, и, пожалуй, самый важный вызов – это обеспечение надежного и стабильного газоснабжения. Колебания давления, примеси в газе (сероводород, вода) – все это напрямую влияет на производительность и срок службы оборудования. Мы сталкивались с ситуациями, когда некачественное топливо приводило к быстрому износу поршневой группы. Не всегда это очевидно сразу, поломка может произойти через несколько месяцев интенсивной работы. Важно иметь системы фильтрации и контроля качества газа, а также регулярно проводить анализ его состава.

Не менее критична стабильность работы системы охлаждения. В условиях высоких температур и влажности, особенно в южных регионах, перегрев является серьезной проблемой. Необходимо тщательно проектировать систему охлаждения, учитывая местные климатические особенности, и регулярно проводить ее обслуживание. Часто недооценивают роль чистых радиаторов и эффективной работы насосов.

Влияние качества топлива на ресурс оборудования

Мы в ООО ?Камусылэ? (Цзянсу) Двигатели много раз наблюдали, как износ цилиндропоршневой группы существенно ускорялся при использовании топлива с высоким содержанием серы. Серная кислота, образующаяся при сгорании серы, вызывает коррозию металлических деталей. Это приводит к увеличению зазоров, снижению компрессии и, как следствие, к падению мощности и увеличению потребления топлива.

Решением, конечно, является использование топлива с низким содержанием серы или установка систем нейтрализации серы. Но это дополнительные затраты. Часто более экономичным является внедрение системы эффективного контроля качества топлива и оперативное реагирование на отклонения от нормы. Бывало, что мы проводили полную диагностику двигателей после обнаружения признаков коррозии и обнаруживали значительный износ деталей. Это обходится гораздо дороже, чем регулярная проверка качества топлива.

Системы мониторинга и предиктивное обслуживание

Современные ГПЭС оснащаются сложными системами мониторинга, собирающими данные о температуре, давлении, вибрации, расходе топлива и других параметрах. Эти данные позволяют выявлять аномалии и прогнозировать возможные поломки. Мы активно используем системы анализа вибрации для раннего обнаружения проблем с поршнями, коленчатым валом и другими вращающимися деталями.

Важно не просто собирать данные, а эффективно их анализировать. Для этого нужны квалифицированные специалисты и современные программные инструменты. Просто отображать графики не достаточно. Необходимо интерпретировать данные, выявлять тенденции и принимать решения о проведении профилактических работ. Идеально, если система мониторинга интегрирована с системой управления электростанцией, чтобы автоматически оповещать о критических ситуациях.

Опыт внедрения систем предиктивного обслуживания

Недавно мы реализовали проект по внедрению системы предиктивного обслуживания на одной из ГПЭС, где установлены двигатели производства ООО ?Камусылэ? (Цзянсу) Двигатели. Мы внедрили систему мониторинга вибрации и температуры для контроля состояния компрессора. Благодаря этому удалось выявить признаки износа подшипников на ранней стадии, до того, как они привели к поломке. Ремонт обошелся дешевле и потребовал меньше времени, чем если бы мы дождались полной поломки.

Конечно, внедрение таких систем требует значительных инвестиций. Но, на наш взгляд, это оправданные инвестиции в долгосрочной перспективе. Они позволяют снизить риски внеплановых остановок, продлить срок службы оборудования и повысить эффективность работы электростанции.

Обучение и квалификация персонала

Недостаток квалифицированного персонала – это одна из самых распространенных проблем в эксплуатации ГПЭС. Необходимо обеспечить регулярное обучение персонала, как технического, так и оперативного. Обучение должно охватывать не только теорию, но и практические навыки работы с оборудованием и системами мониторинга.

Важно, чтобы персонал был знаком с принципами работы оборудования, умел выявлять признаки аномалий и принимать решения о проведении профилактических работ. Регулярные тренинги и практические занятия помогут повысить квалификацию персонала и снизить вероятность ошибок.

Влияние человеческого фактора на надежность эксплуатации

Мы видели немало случаев, когда поломки ГПЭС были вызваны ошибками персонала. Это могло быть неправильная настройка оборудования, игнорирование предупредительных сигналов или несоблюдение правил эксплуатации. Поэтому важно уделять особое внимание обучению персонала и контролю за соблюдением правил безопасности.

Крайне важно создавать культуру безопасности на электростанции, где каждый сотрудник осознает свою ответственность за надежную и безопасную эксплуатацию оборудования. Это включает в себя регулярное проведение инструктажей, проверок и аудитов.

Проблемы с утилизацией отработанных масел и фильтров

Выработка отработанных масел и фильтров – это неизбежный побочный продукт эксплуатации ГПЭС. Неправильная утилизация этих отходов может нанести серьезный вред окружающей среде. Необходимо соблюдать все нормативные требования к утилизации отходов, а также использовать современные технологии переработки и рециклинга.

В настоящее время существует множество компаний, специализирующихся на утилизации отработанных масел и фильтров. Выбирайте надежного поставщика услуг и убедитесь, что он соблюдает все экологические нормы. Это не только вопрос охраны окружающей среды, но и вопрос соблюдения законодательства.

Наши сотрудники регулярно проходят обучение по правилам утилизации отработанных масел и фильтров. Мы сотрудничаем с сертифицированными компаниями, которые обеспечивают безопасную и экологически чистую утилизацию отходов.

Перспективы развития технологий эксплуатации газопоршневых электростанций

Сейчас активно развиваются новые технологии, направленные на повышение эффективности и надежности эксплуатации ГПЭС. К ним относятся системы автоматизированного управления, предиктивное обслуживание, использование альтернативных видов топлива (водород, биогаз) и применение новых материалов.

Автоматизированные системы управления позволяют оптимизировать работу электростанции, снизить потребление топлива и повысить производительность. Предиктивное обслуживание позволяет предотвращать поломки и продлевать срок службы оборудования. Использование альтернативных видов топлива позволяет снизить зависимость от традиционных источников энергии и уменьшить выбросы парниковых газов.

Мы внимательно следим за развитием этих технологий и планируем их внедрение на наших электростанциях. Мы верим, что новые технологии позволят сделать ГПЭС более эффективными, надежными и экологически чистыми.

Взаимодействие с поставщиками оборудования

Крайне важно поддерживать хорошие отношения с поставщиками оборудования. Регулярные консультации, обмен опытом и совместная разработка решений – все это позволяет повысить эффективность эксплуатации ГПЭС.

Мы активно сотрудничаем с ООО ?Камусылэ? (Цзянсу) Двигатели, регулярно посещаем их производственные площадки и участвуем в совместных проектах. Это позволяет нам быть в курсе последних разработок в области двигателестроения и внедрять новые технологии на наших электростанциях. Партнерские отношения, построенные на взаимовыгодном сотрудничестве, – залог успешной эксплуатации ГПЭС.

В заключение хочу сказать, что эксплуатация ГПЭС – это сложный и многогранный процесс, требующий комплексного подхода и высокой квалификации персонала. Нельзя сосредоточиваться только на технических характеристиках оборудования, необходимо учитывать все факторы, влияющие на надежность и эффективность работы электростанции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вкладыши шатунные

Вкладыши шатунные -

Гильза цилиндра

Гильза цилиндра -

Шатун

Шатун -

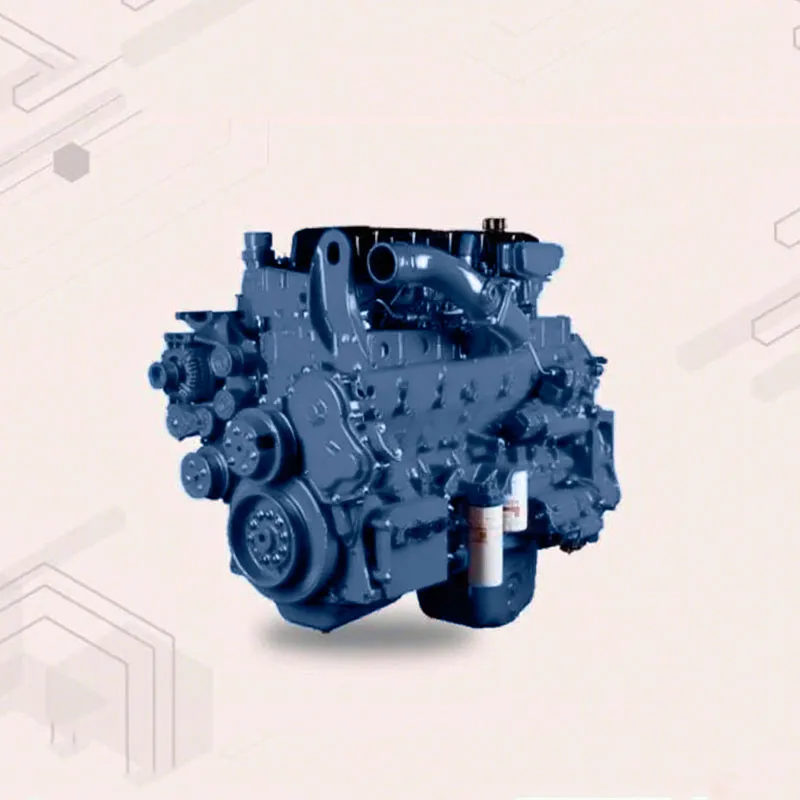

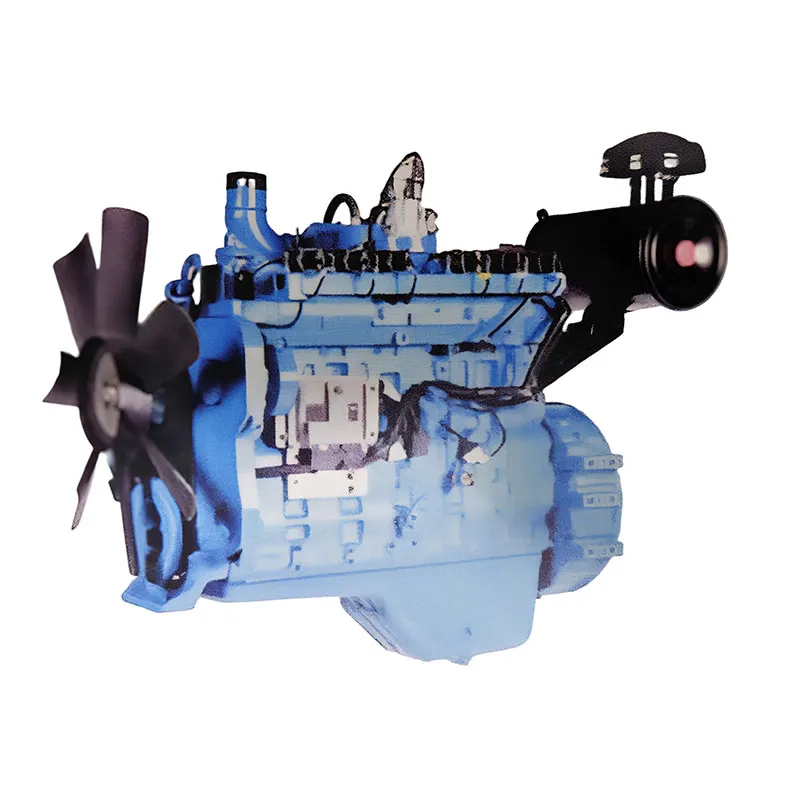

Рядный 6-цилиндровый дизельный двигатель Camlser CS6D

Рядный 6-цилиндровый дизельный двигатель Camlser CS6D -

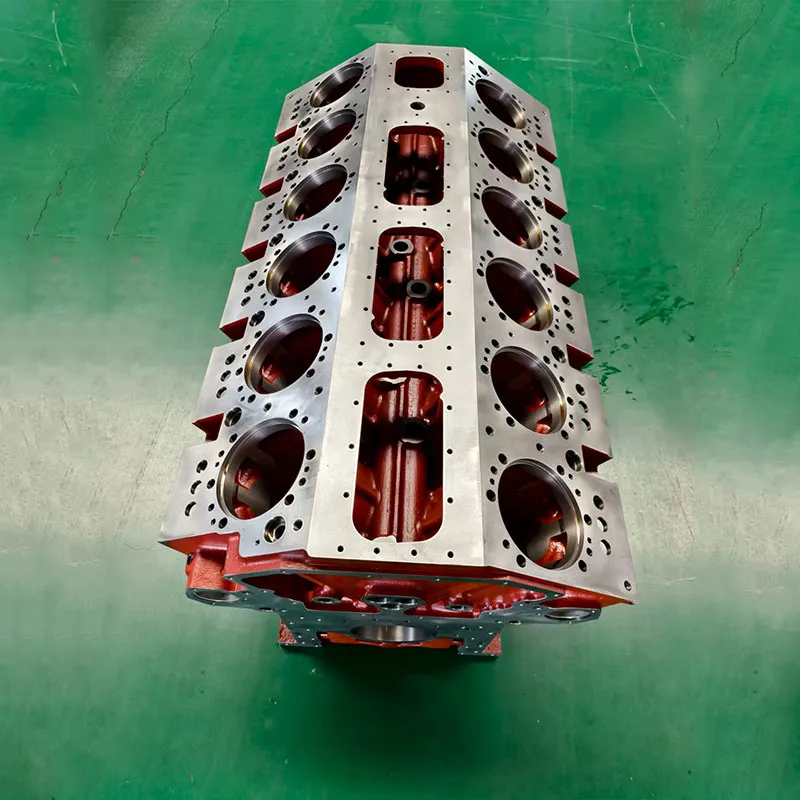

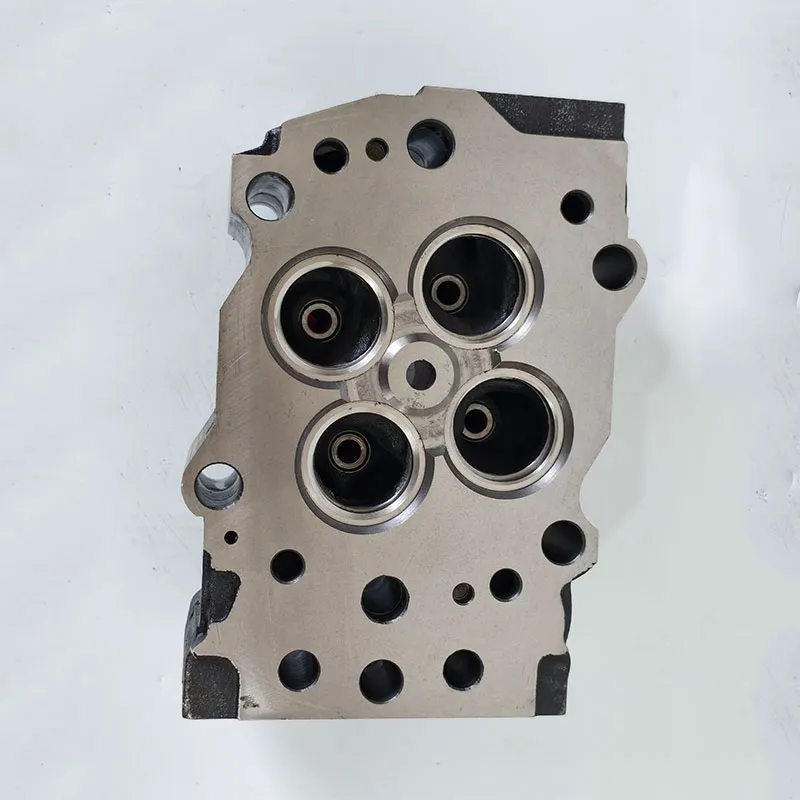

Блок цилиндров CS16VE

Блок цилиндров CS16VE -

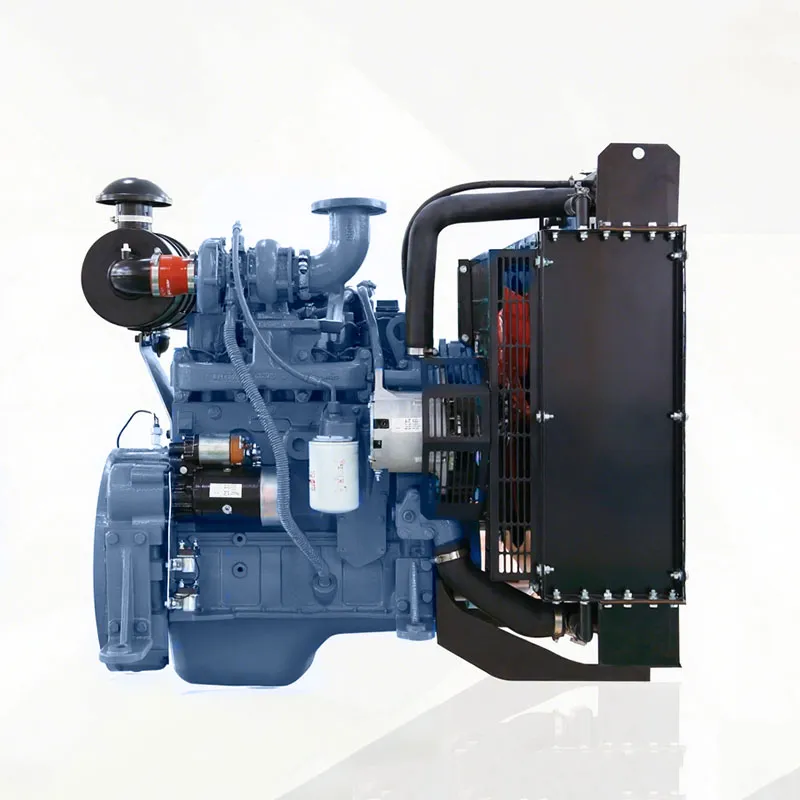

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A -

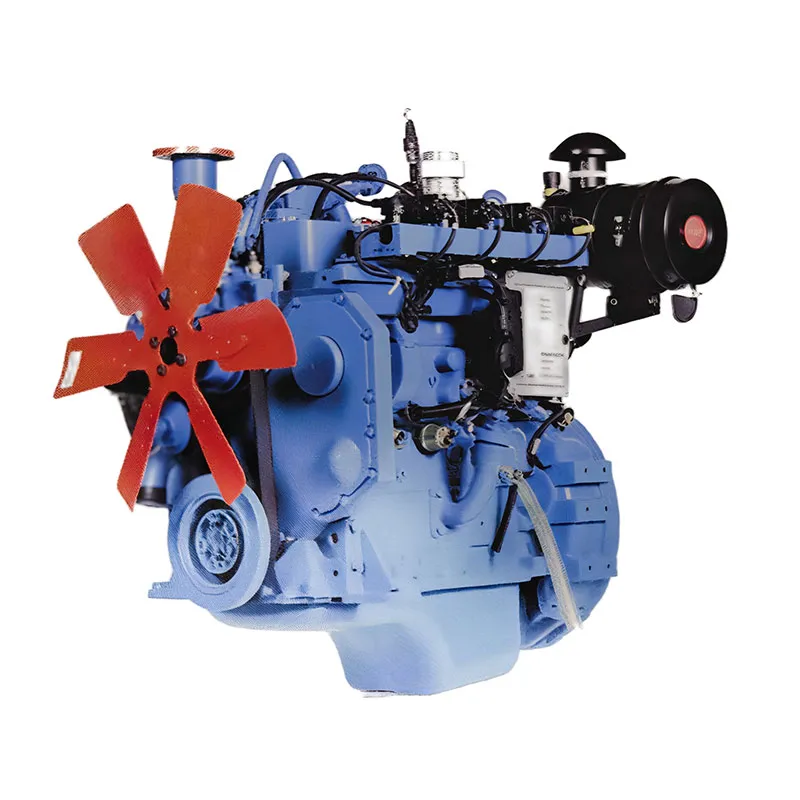

Газовые двигатели (СУГ) CS6DT-P

Газовые двигатели (СУГ) CS6DT-P -

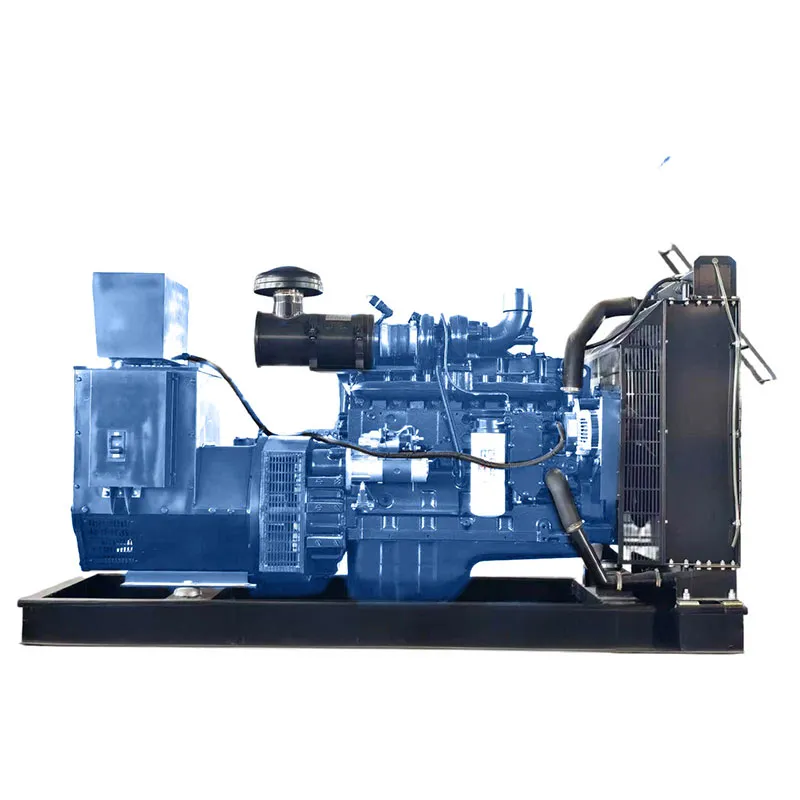

CS6E-QCS16VF Дизельная Генераторная Установка

CS6E-QCS16VF Дизельная Генераторная Установка -

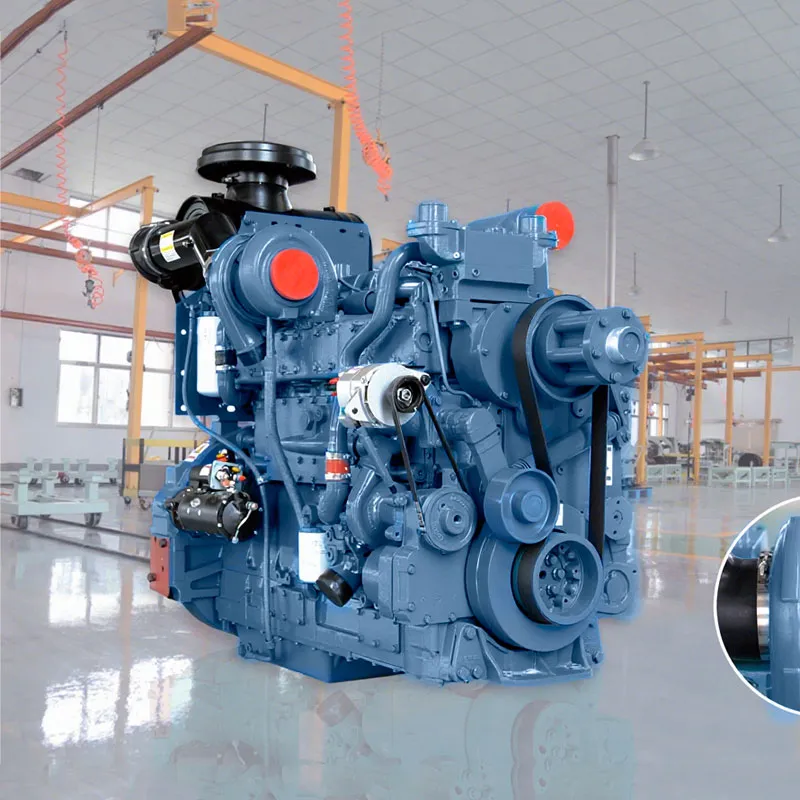

Рядный 6-цилиндровый дизельный двигатель Camlser CS6E

Рядный 6-цилиндровый дизельный двигатель Camlser CS6E -

Дизельный двигатель Camlser V12 CS12VE

Дизельный двигатель Camlser V12 CS12VE -

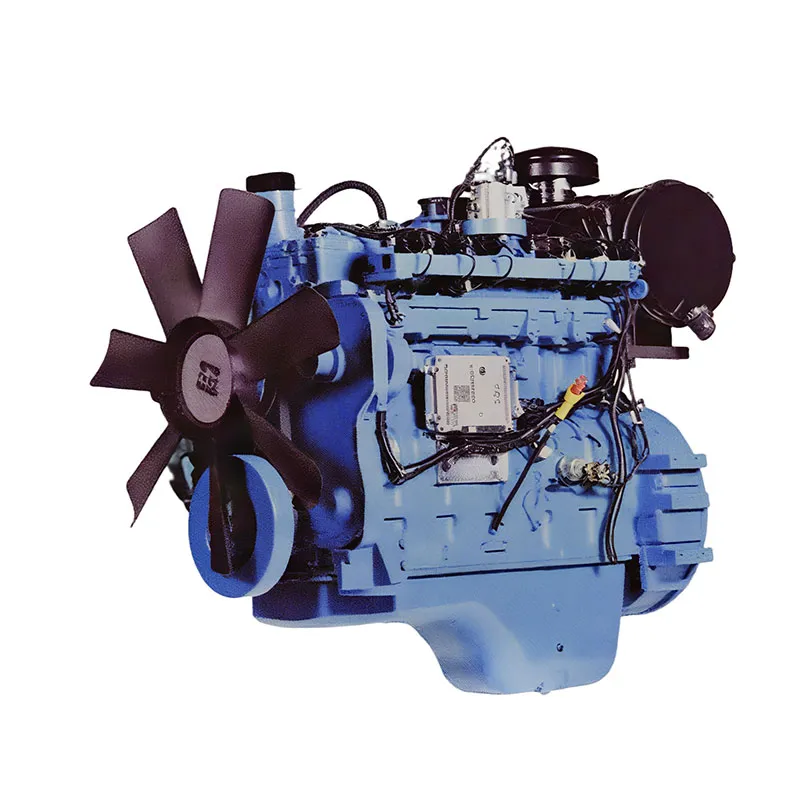

Газовые двигатели (природный газ) CS6BT-N

Газовые двигатели (природный газ) CS6BT-N -

Коленчатый вал CS12VE

Коленчатый вал CS12VE

Связанный поиск

Связанный поиск- газопоршневые генераторные установки для майнинга криптовалют Производители

- Китай дизельные двигатели дойц завод

- индивидуальные газовые энергоустановки Поставщик

- генераторные установки Вольво Пента Поставщик

- Китай двигатель дойц 6 цилиндровый Производитель

- газопоршневая установка 500кВт

- Китай генераторные установки с проектными энергосистемами Поставщик

- автономная дизель генераторная установка Поставщики

- Китай двигатель дойц 1011 завод

- диагностика двигателя дойц Поставщики