Китай 100 дизель генераторная установка завод

Когда слышишь про ?Китай 100 дизель генераторная установка завод?, сразу представляется конвейер с одинаковыми железными ящиками. Но за этими тремя цифрами скрывается целая история – от выбора двигателя до тонкостей монтажа, которые знают только те, кто реально работал с такими машинами.

Почему именно 100 кВт?

Вот этот момент многие упускают. Цифра 100 кВт – не случайная, это тот рубеж, где уже требуются серьезные инженерные решения, но еще нет запредельной стоимости. Помню, в 2019 году для карьерных работ в Красноярском крае как раз заказывали партию таких установок. Там важно было соблюсти баланс между мощностью и мобильностью.

Китайские производители часто идут по пути унификации. Тот же Камусылэ использует для своих 100-киловаттных моделей двигатели с запасом прочности – не те ?облегченные? версии, что идут на меньшие мощности. Это видно по толщине гильз цилиндров и конструкции коленвала. Хотя, честно говоря, в первых поставках 2017 года были проблемы с вибрацией на низких оборотах – пришлось дорабатывать систему креплений.

Сейчас большинство заводов, включая Камусылэ, перешли на адаптивные системы управления. Но до сих пор встречаю заказчиков, которые думают, что 100 кВт – это просто ?мощнее 80?. На самом деле тут уже нужен грамотный подбор по пиковым нагрузкам – особенно для насосных станций или сварочного оборудования.

Конструктивные особенности китайских дизельных электростанций

Работая с Камусылэ, обратил внимание на их подход к компоновке. В отличие от европейских аналогов, где все максимально уплотнено, китайские инженеры оставляют ?воздух? для обслуживания. Например, в модели D100GF доступ к топливному фильтру и термостату – без необходимости разбирать полкожуха.

Система охлаждения – отдельная тема. В северных регионах России (брали установки для Норильска) пришлось дополнительно ставить предпусковые подогреватели. Заводской комплект рассчитан на -25°C, но у нас бывает и -50°C. Кстати, Камусылэ быстро отреагировали – теперь предлагают арктические версии с усиленной изоляцией.

Шумовиброизоляция – вот где китайские производители сделали рывок за последние 5 лет. Раньше кожухи гремели как консервные банки, сейчас уровень шума на 7-метровом расстоянии не превышает 72 дБ. Хотя до немецких 65 дБ еще есть куда расти.

Практика эксплуатации в российских условиях

Самый показательный случай – установка на лесопилке в Пермском крае. Там генератор работал в режиме 18/6 (18 часов работы, 6 – техобслуживание). Через 4000 моточасов проявилась интересная особенность – износ вкладышей подшипников был неравномерным. Оказалось, проблема в российском дизтопливе – его плотность отличается от китайских аналогов.

Система автоматики – часто становится камнем преткновения. Российские заказчики любят ?допиливать? ее под себя. Например, для АЗС требовалась интеграция с системой противопожарной безопасности. Пришлось перепаивать контроллер – заводская версия не предусматривала таких входов.

Зимняя эксплуатация выявила еще один нюанс – аккумуляторы. Штатные Asian-Power не выдерживали морозов ниже -35°C. Перешли на Varta – проблема исчезла. Теперь это всегда прописываем в спецификациях для северных объектов.

Техническое обслуживание и ремонт

Интервалы ТО – тот момент, где нельзя слепо следовать инструкции. Завод рекомендует замену масла через 500 часов, но при работе с высокосернистым топливом лучше сокращать до 350. Проверено на объектах в Якутии – там фильтры забивались вдвое быстрее.

Ремонтопригодность – сильная сторона китайских установок. Например, в Камусылэ используют стандартные подшипники SKF, которые легко найти в России. А вот с электронными модулями бывают задержки – лучше иметь запасной на складе.

Калибровка форсунок – делаем ее обязательно после первых 2000 часов. Китайские техники используют эталонное топливо, которое отличается от нашего. Без перекалибровки падает КПД на 5-7%.

Экономика эксплуатации 100-киловаттных установок

Себестоимость моточаса – ключевой параметр. При текущих ценах на дизель (весна 2024) она составляет около 180 рублей для китайских установок против 220-240 у европейских аналогов. Но это без учета ремонтов – здесь цифры могут меняться.

Амортизация – интересный момент. По нашим данным, китайские генераторы теряют в цене медленнее европейских. Трехлетняя установка Камусылэ продается за 65-70% от первоначальной стоимости, тогда как немецкие – за 50-55%. Видимо, рынок научился ценить доступность запчастей.

Срок окупаемости при работе в две смены – около 14 месяцев. Но это если нет серьезных поломок. В прошлом году на строительстве логистического центра под Казанью две установки вышли из строя раньше срока – пришлось менять турбокомпрессоры. Учли этот опыт в новых контрактах.

Перспективы развития

Сейчас Камусылэ тестируют гибридные решения – дизель плюс система накопления энергии. Для 100-киловаттного сегмента это может стать прорывом, особенно для объектов с переменной нагрузкой.

Цифровизация – тренд, но не панацея. Системы удаленного мониторинга хороши для стационарных объектов, но на мобильных установках часто отказывает канал связи. Проверяли на буровых в ХМАО – спутниковая связь нестабильна, проще иметь локальный лог данных.

Экологические требования ужесточаются. К 2026 году все установки мощностью свыше 75 кВт должны соответствовать Stage V. Китайские производители к этому готовы – у Камусылэ уже есть прототипы с системами рециркуляции ОГ.

Выбор поставщика и логистика

Работая с Камусылэ, оценили их подход к документации – все сертификаты соответствуют требованиям ЕАЭС. Хотя в 2021 году были сложности с сертификацией на взрывозащищенное исполнение – пришлось привлекать российских экспертов.

Сроки поставки – обычно 45-60 дней от завода до Москвы. Но в пиковые сезоны (осень) лучше закладывать +2 недели. Морем через Владивосток идет дольше, но дешевле на 15-20%.

Таможенное оформление – отдельная история. С дизельными генераторами мощностью 100 кВт нет проблем по пошлинам, но требуется дополнительная сертификация Ростехнадзора. Лучше это делегировать поставщику – у Камусылэ есть отработанная схема.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Генераторные установки в шумозащитном кожухе

Генераторные установки в шумозащитном кожухе -

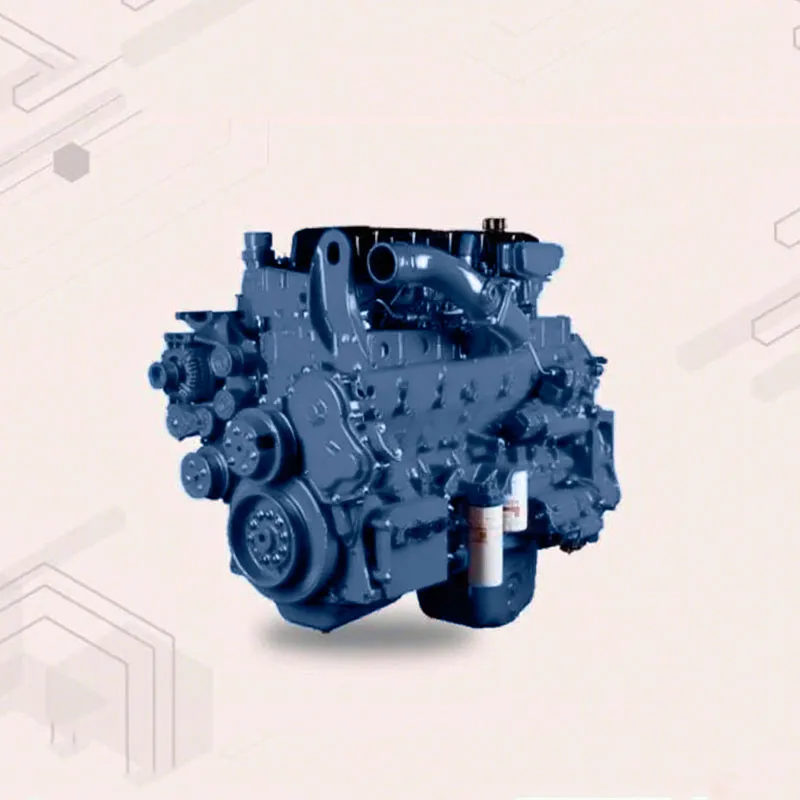

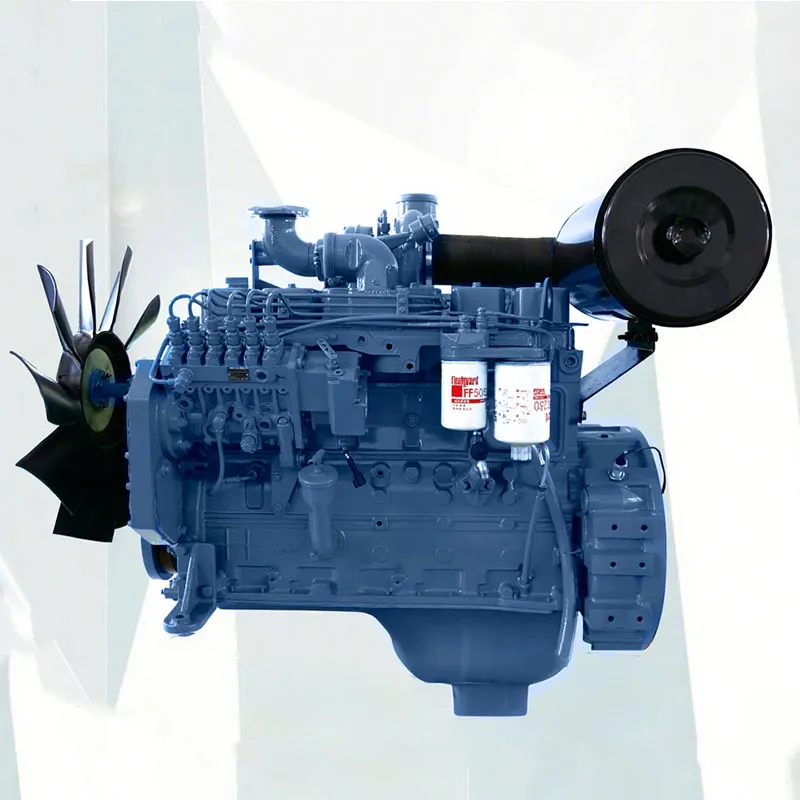

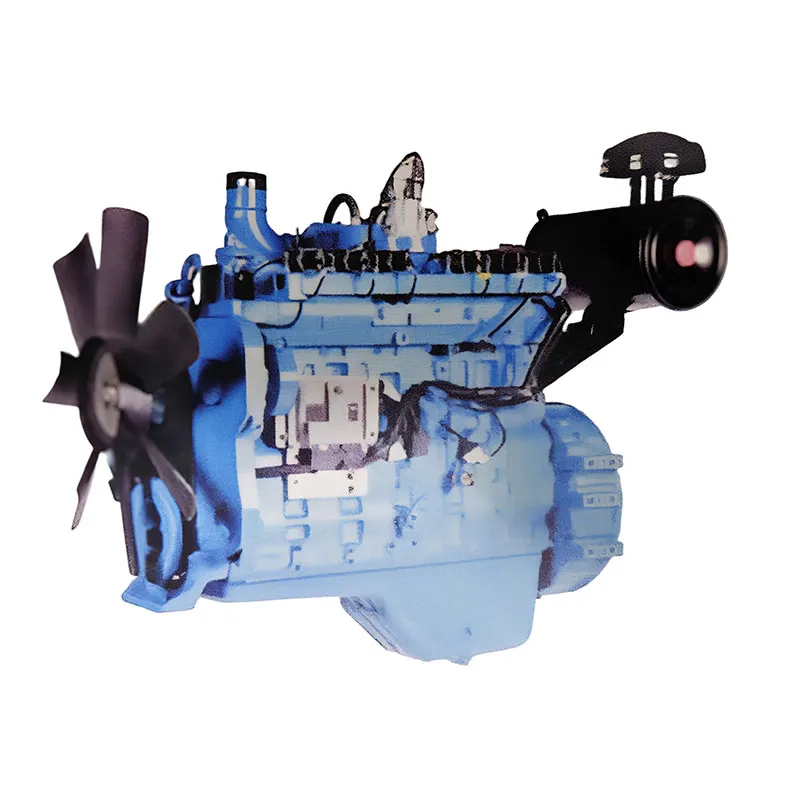

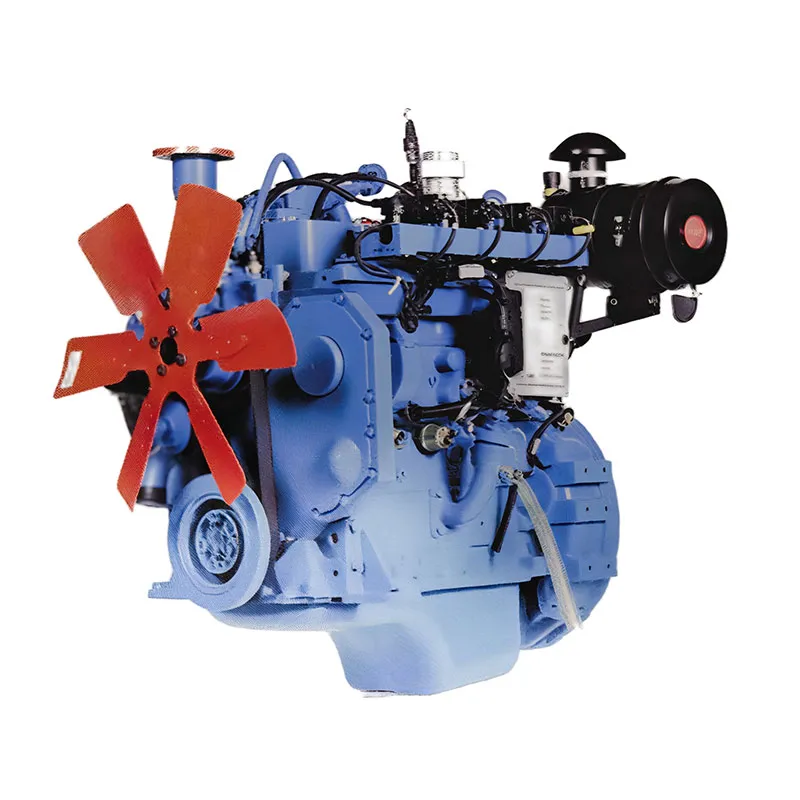

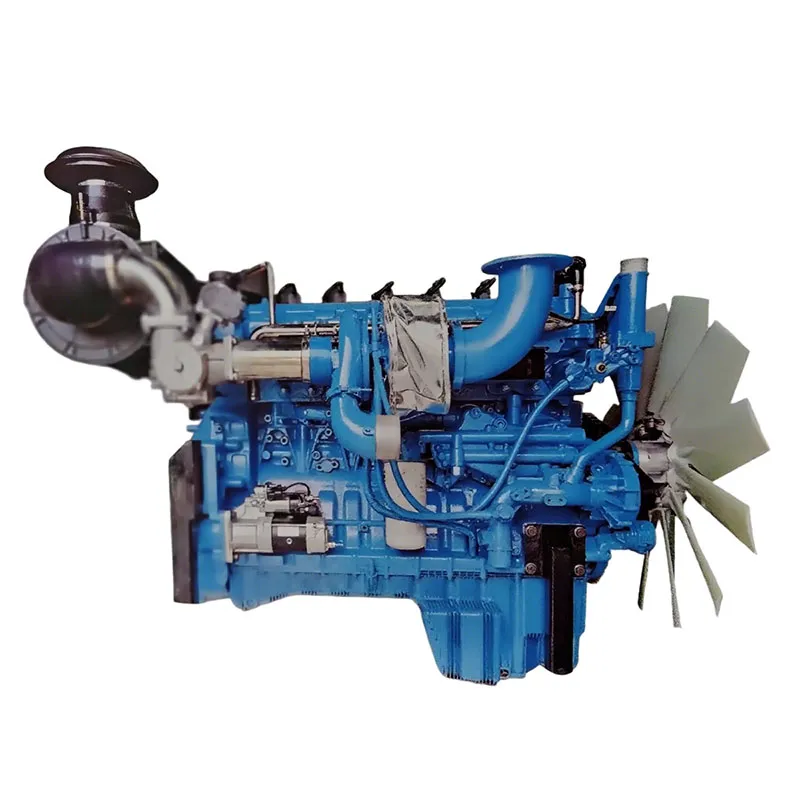

Рядный 6-цилиндровый дизельный двигатель Camlser CS6A

Рядный 6-цилиндровый дизельный двигатель Camlser CS6A -

Газовые двигатели (природный газ) CS6BT-N

Газовые двигатели (природный газ) CS6BT-N -

Газовые двигатели (природный газ) CS4AT-N

Газовые двигатели (природный газ) CS4AT-N -

Газовые двигатели (природный газ) CS6FT-N

Газовые двигатели (природный газ) CS6FT-N -

Газовые двигатели (природный газ) CS6AT-N

Газовые двигатели (природный газ) CS6AT-N -

Вкладыши шатунные

Вкладыши шатунные -

Распределительный вал

Распределительный вал -

Вкладыши коренные

Вкладыши коренные -

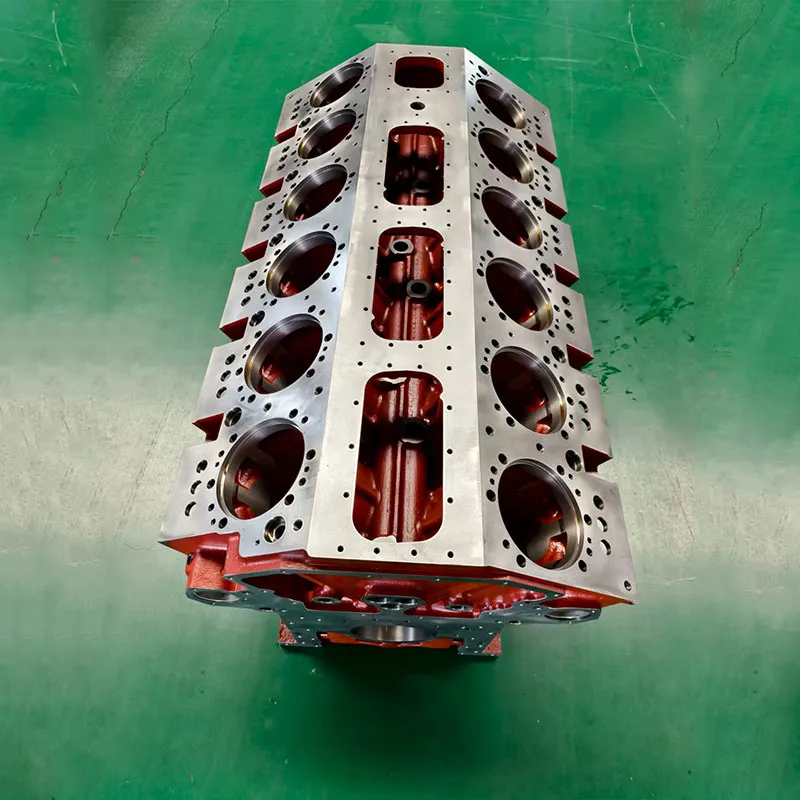

Блок цилиндров CS16VE

Блок цилиндров CS16VE -

Газовые двигатели (СУГ) CS4A-P

Газовые двигатели (СУГ) CS4A-P -

Шатун

Шатун

Связанный поиск

Связанный поиск- Китай генераторные установки Юйчай Пауэр Поставщики

- Китай высоконадежные генераторные системы цена

- Китай дизель генераторная установка цены Производитель

- Купить генераторные установки с функцией автономной работы

- дойц 2013 двигатель цена

- Китай дизель генераторная установка cummins c550d5 цена

- Китай генераторные установки для газогидроразрыва пласта Производители

- генераторная установка на природном газе 500кВт завод

- Китай двигатели Дойц цена

- Китай генераторные установки с дизельным двигателем для горнодобывающей промышленности Поставщики