мощные дизельные двигатели (1000-2200 кВт) заводы

Мощные дизельные двигатели – это, конечно, интересно. Вроде бы, технически все понятно: цилиндры, поршни, турбины… Но когда дело доходит до производства в масштабах, требуемых для мощностей кВт, появляется куча нюансов, о которых в учебниках не пишут. Сразу скажу: в этой сфере легко попасть в ловушку упрощенных схем и потерять фокус на действительно важных вещах – надежности, долговечности и, конечно, экономичности. Многие думают, что достаточно купить хорошие двигатели, но ведь потом начинается интеграция в систему, обслуживание, ремонт… и тут уже все не так просто.

Проблемы проектирования и производства крупных дизельных двигателей

Первое, что бросается в глаза – это масштаб. Разработка дизельных двигателей такой мощности – это огромная инженерная задача. Нельзя просто взять и увеличить существующую конструкцию. Нужны перерасчеты всех систем: охлаждения, смазки, топливной аппаратуры, выхлопной системы. Особое внимание уделяется вибрациям – они просто колоссальные! Влияние вибраций на долговечность деталей, на работу подшипников… Все это нужно учитывать на этапе проектирования, иначе потом будет очень дорого переделывать. Мы, например, однажды сталкивались с проблемой повышенной вибрации в двигателе для энергетической установки в Сибири. Пришлось менять конструкцию балансировочных колпачков, чтобы снизить вибрации до приемлемого уровня. Это, конечно, увеличило стоимость и сроки производства, но в итоге двигатель работает стабильно и надежно.

И еще один момент, который часто упускают из виду – это сложность изготовления деталей. Мы говорим о компонентах, вес которых может достигать нескольких тонн. Для их изготовления требуются специализированные станки, высококвалифицированные кадры и строгий контроль качества. Нельзя допускать даже незначительных дефектов – они могут привести к серьезным поломкам и даже к авариям. Вот, например, производство коленчатого вала для двигателя 2000 кВт – это целый комплекс операций: ковка, термическая обработка, токарная обработка, шлифовка, контроль качества. Каждый этап должен выполняться с максимальной точностью.

Материалы и технологии: выбор оптимального решения

Выбор материалов для мощных дизельных двигателей – это еще один критически важный фактор. Двигатели работают при очень высоких температурах и давлениях, поэтому материалы должны быть устойчивы к этим условиям. Чаще всего используются высокопрочные стали, сплавы алюминия и титана. Но выбор конкретного материала зависит от многих факторов: требуемой мощности, условий эксплуатации, стоимости. Мы, например, для двигателей, работающих в условиях экстремальных температур, используем сплавы никеля и хрома. Они обеспечивают высокую термостойкость и коррозионную стойкость.

Использование современных технологий производства также играет важную роль. Например, сейчас активно применяются технологии 3D-печати для изготовления сложных деталей. Это позволяет сократить время производства и снизить стоимость. Но, конечно, не все детали можно изготовить с помощью 3D-печати. Для изготовления некоторых деталей все еще необходимо использовать традиционные методы: ковка, литье, обработка на станках.

Экономическая целесообразность и перспективы развития

Производство дизельных двигателей такой мощности – это, конечно, дорого. Но если учитывать стоимость электроэнергии и другие факторы, то в некоторых случаях это может быть более экономически выгодным решением, чем использование газовых или электрических генераторов. Особенно это актуально для удаленных районов, где нет возможности подключиться к электросети.

В настоящее время наблюдается тенденция к повышению эффективности дизельных двигателей. Разрабатываются новые конструкции, использующие технологии турбонаддува, компрессионного наддува и рекуперации энергии. Также активно развивается направление по использованию альтернативных видов топлива: биотоплива, синтетического топлива. Это позволит снизить негативное воздействие на окружающую среду и повысить экономичность двигателей.

ООО?Камусылэ?(Цзянсу)?Двигатели: опыт и подход

Наши производственные мощности, как известно, позволяют выпускать двигатели различной мощности, в том числе и в диапазоне кВт. Мы используем передовые технологии и высококачественные материалы, что позволяет нам обеспечивать высокую надежность и долговечность наших двигателей. Особое внимание мы уделяем контролю качества на всех этапах производства. Мы тесно сотрудничаем с ведущими исследовательскими институтами и предприятиями, чтобы постоянно совершенствовать наши технологии и продукты.

Реальные примеры и вызовы

Помню, один заказчик, крупная энергетическая компания, хотел получить двигатель мощностью 1500 кВт для установки в удаленном районе. Задача была в том, чтобы двигатель работал надежно и с минимальными затратами на обслуживание. Мы разработали специальную конструкцию, которая позволяла снизить нагрузку на детали и увеличить срок службы двигателя. Также мы установили систему дистанционного мониторинга, которая позволяла оперативно выявлять и устранять неисправности. В результате двигатель работает стабильно и надежно уже несколько лет, что позволило заказчику существенно сократить затраты на эксплуатацию.

Однако были и неудачи. При разработке двигателя для использования в условиях высокой влажности мы столкнулись с проблемой коррозии. Несмотря на использование специальных материалов, двигатель начал быстро ржаветь. Пришлось пересмотреть конструкцию и использовать другие материалы. Этот опыт научил нас уделять больше внимания условиям эксплуатации при разработке новых двигателей.

Будущее мощных дизельных двигателей

На мой взгляд, мощные дизельные двигатели будут играть важную роль в энергетике и других отраслях промышленности в течение многих лет. Они обладают высокой надежностью, экономической эффективностью и возможностью использования альтернативных видов топлива. Но чтобы они продолжали играть эту роль, необходимо постоянно совершенствовать их технологии и продукты. Необходимо разрабатывать двигатели, которые будут более экологичными, эффективными и долговечными.

Ну и конечно, важно не забывать о квалифицированных кадрах. Производство мощных дизельных двигателей – это сложная и ответственная работа, требующая высокой квалификации и опыта. Необходимо инвестировать в обучение и развитие кадров, чтобы обеспечить стабильное развитие этой отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Клапаны

Клапаны -

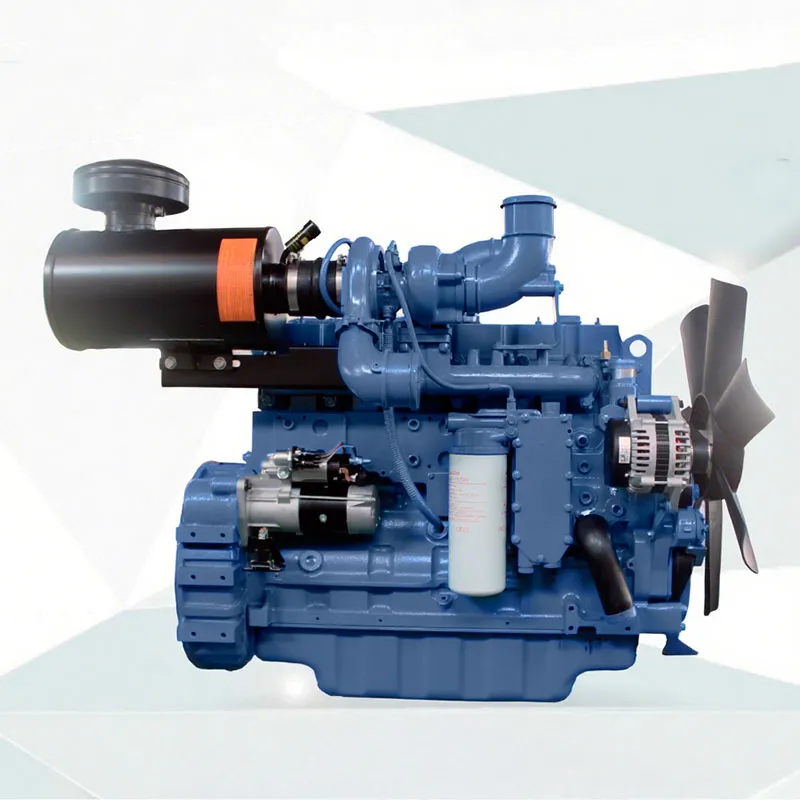

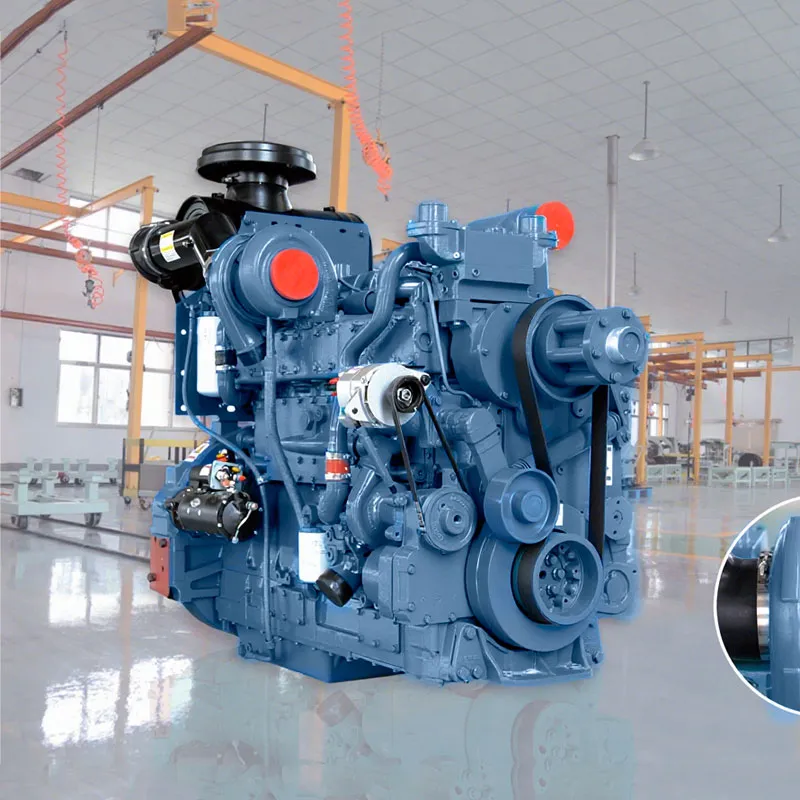

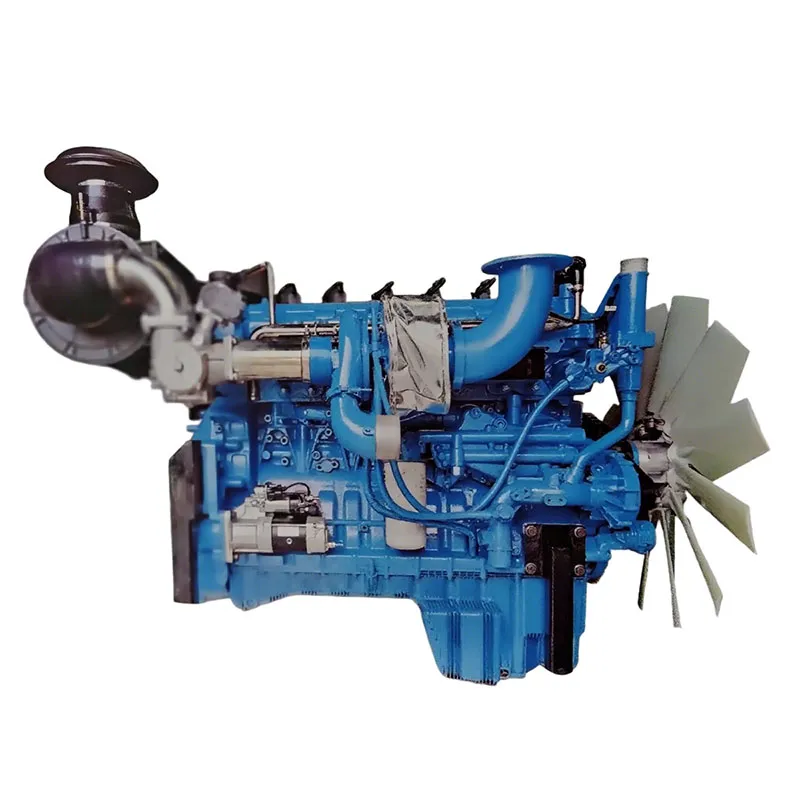

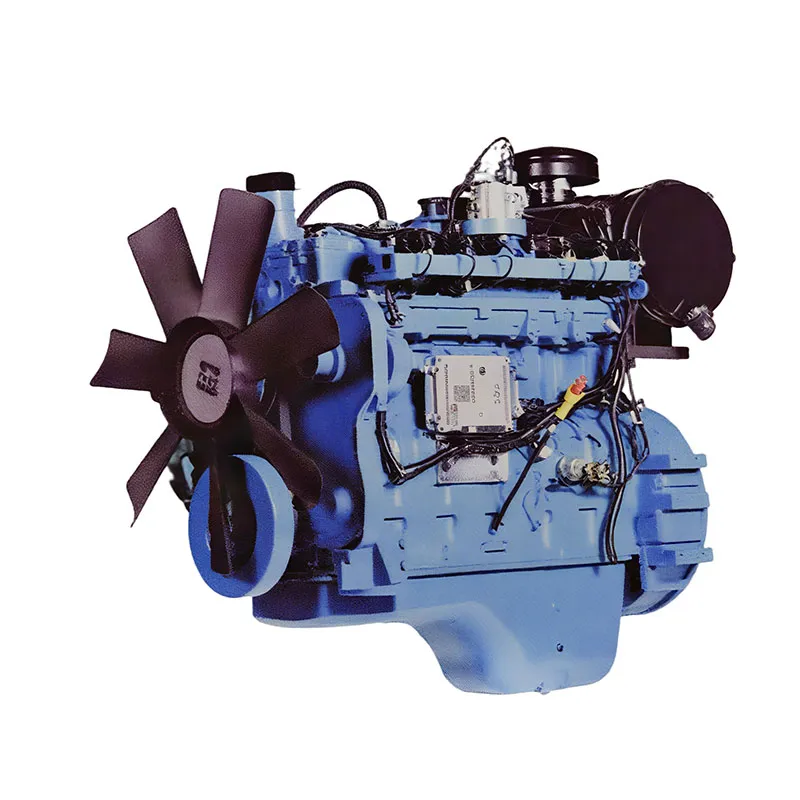

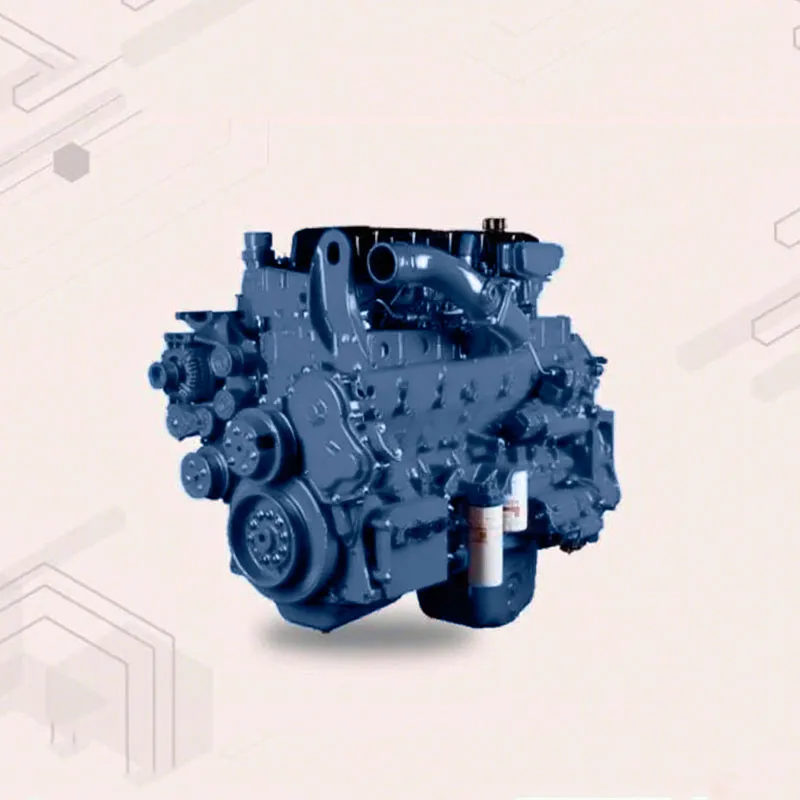

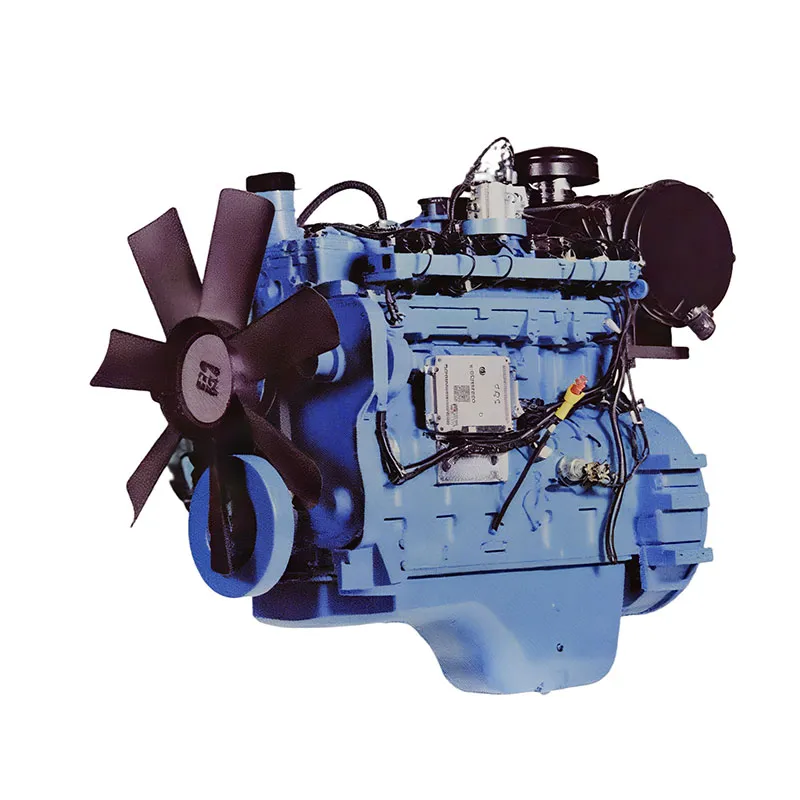

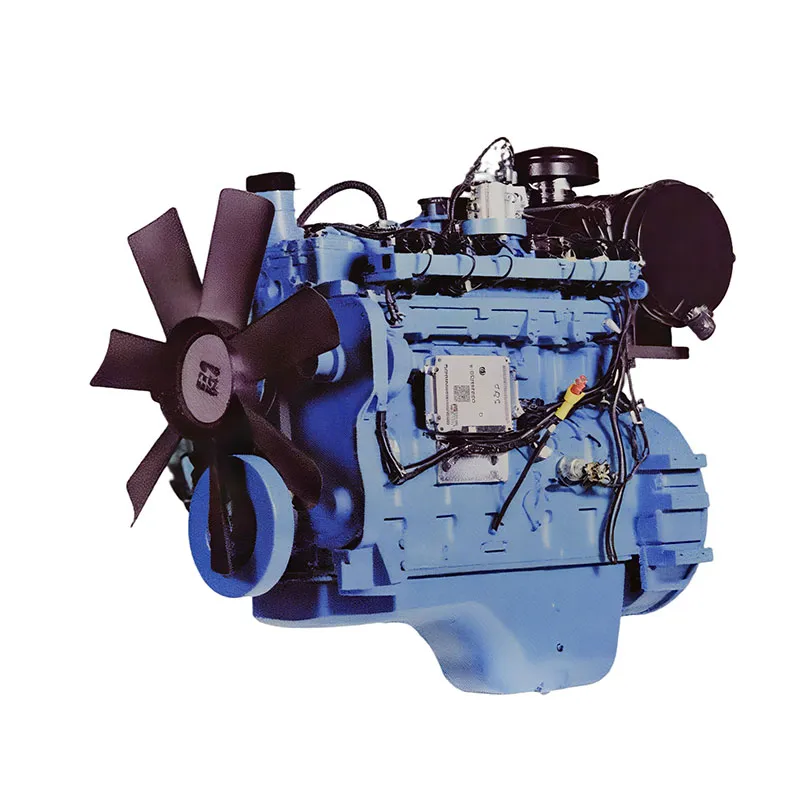

Рядный 6-цилиндровый дизельный двигатель Camlser CS6C

Рядный 6-цилиндровый дизельный двигатель Camlser CS6C -

Вкладыши коренные

Вкладыши коренные -

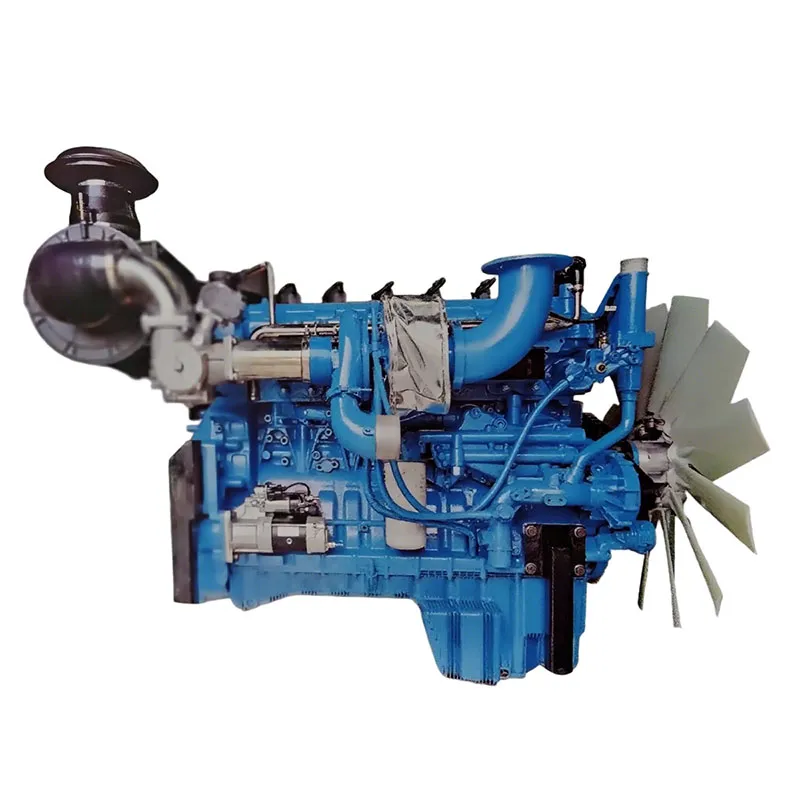

Газовые двигатели (СУГ) CS6FT-P

Газовые двигатели (СУГ) CS6FT-P -

Блок цилиндров CS6E

Блок цилиндров CS6E -

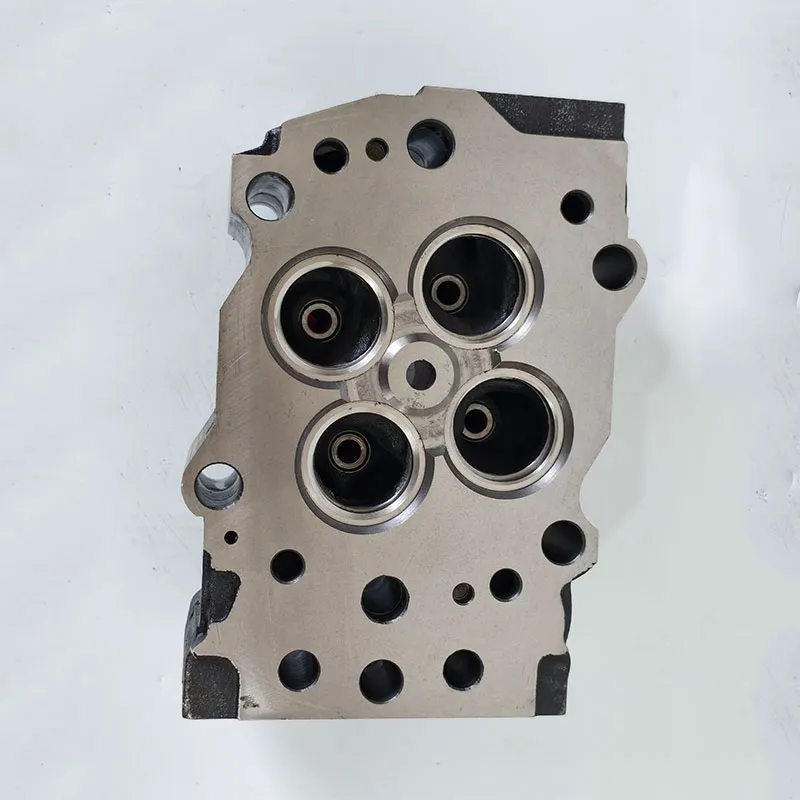

Головка блока цилиндров

Головка блока цилиндров -

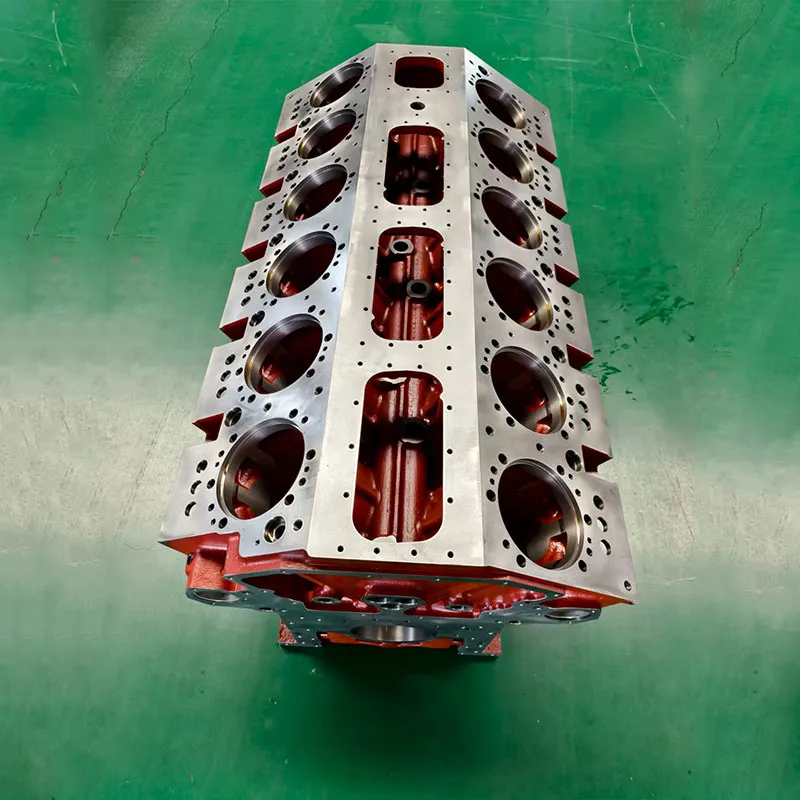

Блок цилиндров CS12VE

Блок цилиндров CS12VE -

Газовые двигатели (природный газ) CS6DT-N

Газовые двигатели (природный газ) CS6DT-N -

Распределительный вал

Распределительный вал -

Гильза цилиндра

Гильза цилиндра -

Газовые двигатели (природный газ) CS6CT-N

Газовые двигатели (природный газ) CS6CT-N -

Контейнерные генераторные установки

Контейнерные генераторные установки

Связанный поиск

Связанный поиск- дизель генераторная установка 60 квт

- Китай газопоршневые генераторные установки для майнинга криптовалют Поставщик

- дизель генераторная установка продажа Поставщик

- двигатель дойц 2011 цена

- газовая генераторная установка для строительных площадок

- OEM дизель генераторная установка ад120 т400

- поршневая газогенераторная установка Поставщики

- дизель генераторная установка cummins c550d5 в контейнере Производитель

- дойц 2013 двигатель завод

- стационарные дизель генераторные установки Производители