низкошумные генераторные установки в звукозащитном кожухе завод

Задача обеспечения бесшумной работы генераторных установок, особенно в условиях повышенных требований к шумоизоляции, давно не является просто технической необходимостью – это часто вопрос нормативного соответствия, комфорта и даже безопасности. Рынок предлагает множество решений, но переход от теоретической концепции к надежному и эффективному заводу по производству низкошумных генераторных установок в звукозащитном кожухе – это комплексная задача, требующая учета множества факторов. Сегодня я хочу поделиться своими мыслями и опытом, полученным в процессе работы с подобным оборудованием, от планирования производства до решения возникающих проблем. Не всегда то, что кажется очевидным на бумаге, воплощается в реальность, и часто приходится искать компромиссы между стоимостью, производительностью и уровнем шума.

Основные вызовы при создании бесшумной генераторной установки

Прежде всего, стоит отметить, что абсолютной тишины достичь невозможно. Любой генератор производит шум, связанный с работой двигателя, системой охлаждения и генератором электроэнергии. Задача инженерной группы – максимально снизить этот уровень до допустимых значений, установленных нормативными документами. Но это лишь первый этап. Далее необходимо разработать эффективную систему звукоизоляции, которая полностью препятствует распространению шума в окружающую среду. Здесь уже вступают в игру материалы, конструкция кожуха и даже геометрия помещения, где устанавливается генератор.

Мы сталкивались с ситуацией, когда изначально выбранные материалы, хотя и обладали заявленными характеристиками по звукопоглощению, в реальных условиях демонстрировали значительно худшие результаты. Оказывается, просто плотная звукоизоляция недостаточно, необходимо учитывать частотный спектр шума, который генерирует двигатель. Часто возникают проблемы с резонансом – когда определенные частоты усиливаются внутри кожуха, создавая неприятный гул.

Выбор материалов для звукоизоляции – критически важный этап

Современный рынок предлагает широкий спектр материалов для звукоизоляции. От минеральной ваты и акустических панелей до более сложных композитных материалов, таких как мембранные звукопоглотители. Важно понимать, что нет универсального решения. Выбор зависит от частотного диапазона шума, бюджета и требований к пожарной безопасности. Мы несколько раз выбирали материалы, которые казались перспективными на бумаге, но после испытаний оказывались неэффективными. Пример – использование определенных типов минеральной ваты. Она хорошо поглощает звук в среднем и высокочастотном диапазонах, но практически не влияет на низкочастотный гул, который часто бывает самым неприятным.

Сейчас мы склоняемся к использованию комбинированных решений, сочетающих в себе несколько типов материалов. Например, сначала устанавливается слой звукопоглощающего материала, а затем – слой звукоизолирующего материала, для предотвращения проникновения шума через стены и потолок. Не забываем и о виброизоляции – чтобы вибрации от двигателя не передавались на кожух и не создавали дополнительного шума.

Конструкция звукозащитного кожуха: Инженерные решения и практические аспекты

Конструкция звукозащитного кожуха играет не менее важную роль, чем выбор материалов. Необходимо учитывать множество факторов: размеры генератора, расположение вентиляционных отверстий, требования к обслуживанию и ремонту. Слишком маленький кожух не обеспечит достаточного уровня звукоизоляции, а слишком большой – увеличит стоимость и занимаемое пространство. Важно обеспечить хорошую вентиляцию, чтобы предотвратить перегрев двигателя и выводить тепло, не создавая при этом дополнительного шума.

Во время разработки мы уделяем особое внимание геометрии кожуха. Закругленные углы, внутренние перегородки и специальные каналы помогают рассеивать звуковые волны и предотвращать их концентрацию. Важно также предусмотреть возможность доступа к генератору для проведения технического обслуживания и ремонта. Это может быть реализовано с помощью съемных панелей или откидных крышек.

Вентиляция и теплоотвод – проблемные зоны

Обеспечение эффективной вентиляции – одна из самых сложных задач при проектировании звукозащитного кожуха. Вентиляционные отверстия должны быть расположены таким образом, чтобы обеспечить достаточный приток свежего воздуха и отвод горячего воздуха, не создавая при этом избыточного шума. Часто приходится использовать специальные шумоподавляющие вентиляторы и фильтры, чтобы снизить уровень шума, который они генерируют. Недавно мы разработали систему, в которой вентиляционные отверстия расположены в несколько рядов и имеют специальную форму, что позволяет рассеивать воздушный поток и снижать шум.

Теплоотвод – еще один важный аспект. Генератор может выделять большое количество тепла, особенно при работе на высоких нагрузках. Необходимо предусмотреть эффективную систему охлаждения, чтобы предотвратить перегрев и повысить надежность оборудования. Вентиляторы, радиаторы и теплообменники должны быть расположены таким образом, чтобы не создавать дополнительного шума.

Производственный процесс и контроль качества

Организация завода по производству низкошумных генераторных установок в звукозащитном кожухе – это сложная задача, требующая квалифицированного персонала, современного оборудования и строгой системы контроля качества. Производственный процесс включает в себя несколько этапов: изготовление корпуса, сборку генератора, установку звукоизоляционных материалов и тестирование готового изделия.

Важно тщательно контролировать качество материалов и комплектующих. Необходимо использовать только сертифицированные материалы, соответствующие требованиям по пожарной безопасности и экологической безопасности. Также важно проводить регулярные проверки готовой продукции на соответствие заявленным характеристикам по уровню шума и звукоизоляции. Мы используем различные методы тестирования, включая звукоизмерительные приборы и акустические камеры. Для контроля качества сборки используется современное оборудование и квалифицированный персонал.

Автоматизация производства – шаг к повышению эффективности

Автоматизация производственного процесса позволяет повысить эффективность и снизить затраты. Мы используем роботизированные линии для сборки корпуса, нанесения звукоизоляционных материалов и установки комплектующих. Это позволяет снизить количество брака и повысить производительность.

Также мы активно используем системы управления качеством, которые позволяют отслеживать все этапы производственного процесса и выявлять потенциальные проблемы на ранней стадии. Это позволяет избежать дорогостоящих ошибок и повысить качество готовой продукции.

Перспективы развития и новые технологии

Рынок низкошумных генераторных установок в звукозащитном кожухе постоянно развивается. Появляются новые материалы, технологии и методы проектирования. В частности, активно разрабатываются новые типы звукоизоляционных материалов, которые обладают более высокой эффективностью и экологичностью. Также появляются новые методы проектирования кожухов, которые позволяют снизить уровень шума при минимальном увеличении габаритов и веса.

Мы планируем в дальнейшем внедрять новые технологии в производственный процесс, такие как 3D-печать и аддитивные технологии. Это позволит нам создавать более сложные и эффективные конструкции кожухов, а также снизить стоимость производства.

ООО?Камусылэ?(Цзянсу)?Двигатели (https://www.camsler.ru) как ключевое предприятие в области производства двигателей, генераторов и электроагрегатов, постоянно инвестирует в развитие и внедрение инновационных технологий. Мы стремимся предлагать нашим клиентам самые современные и эффективные решения, отвечающие самым высоким требованиям к качеству и надежности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

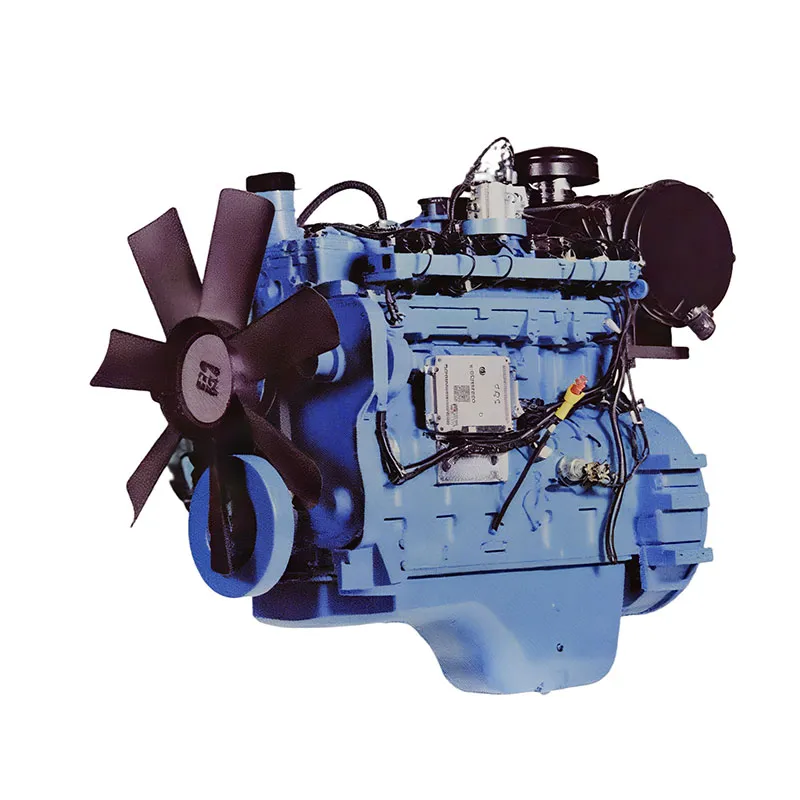

Газовые двигатели (СУГ) CS6AT-P

Газовые двигатели (СУГ) CS6AT-P -

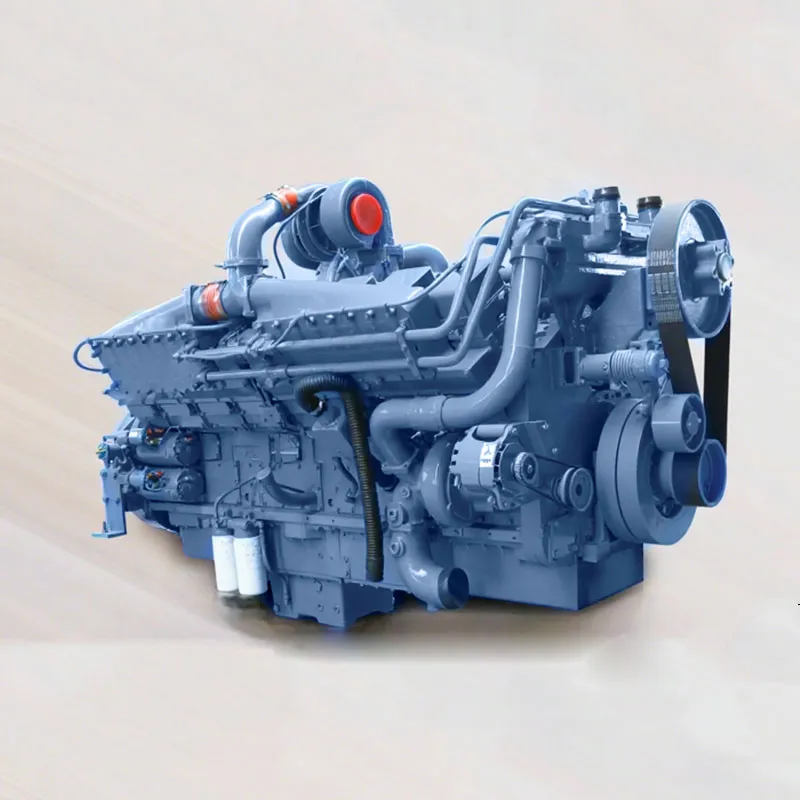

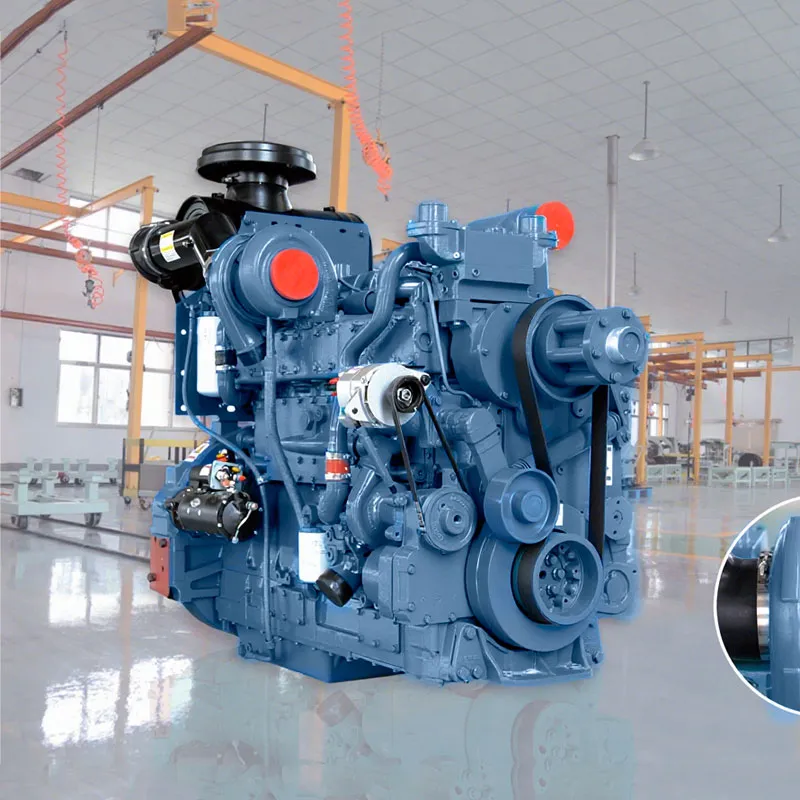

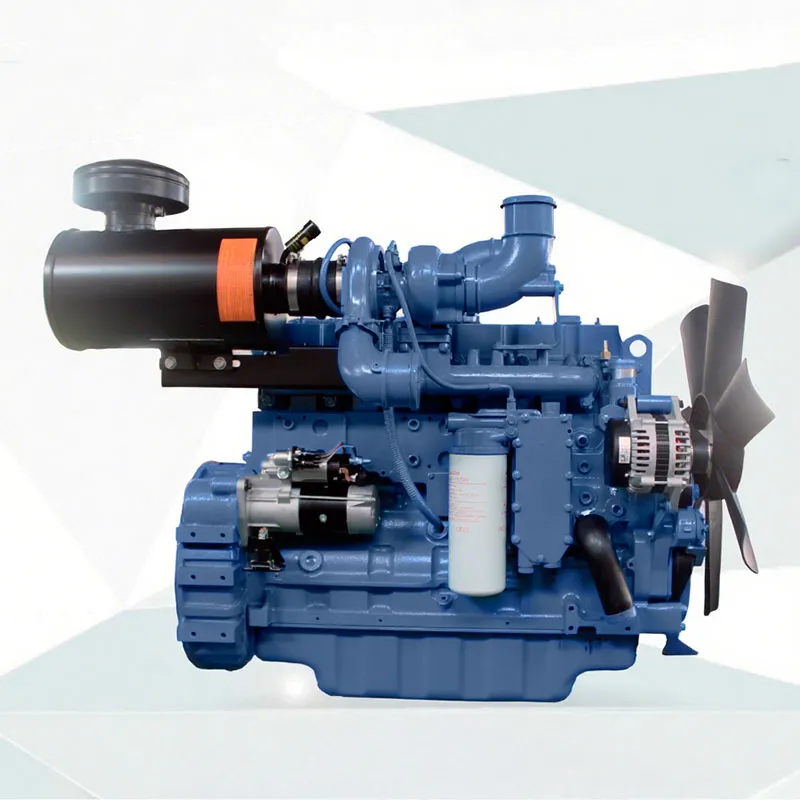

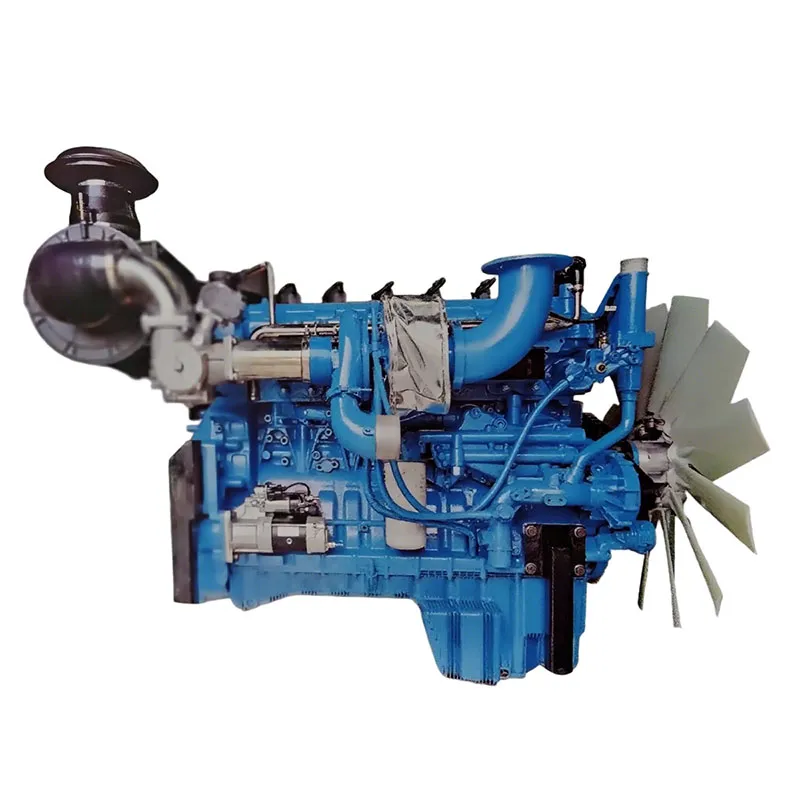

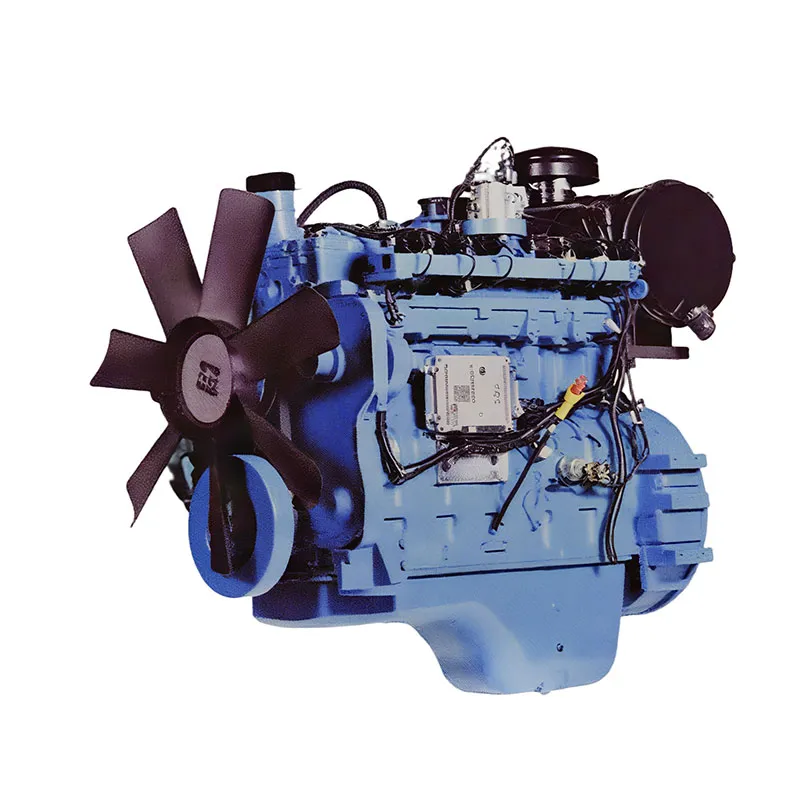

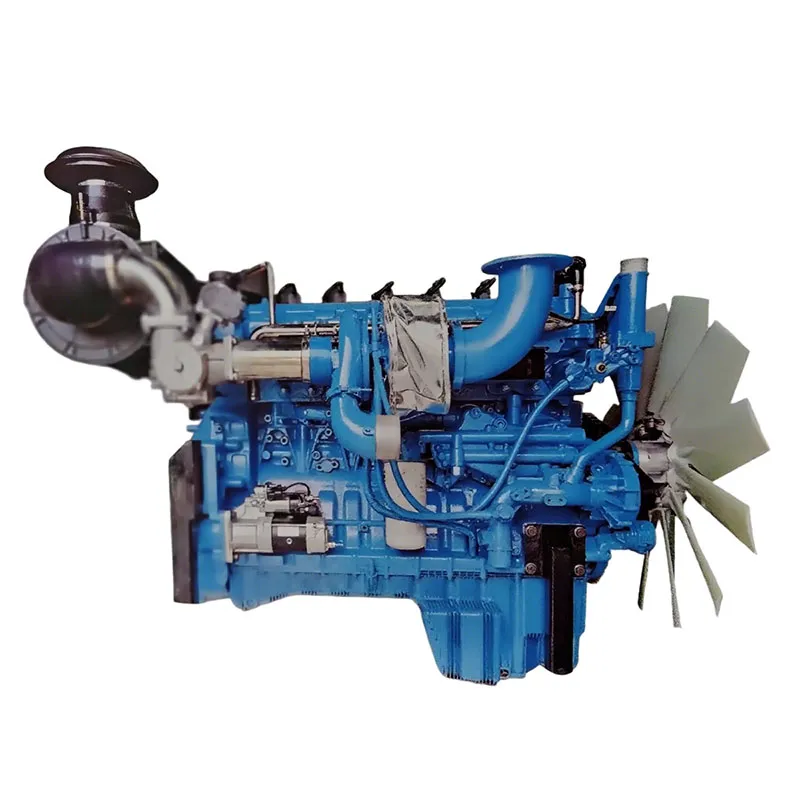

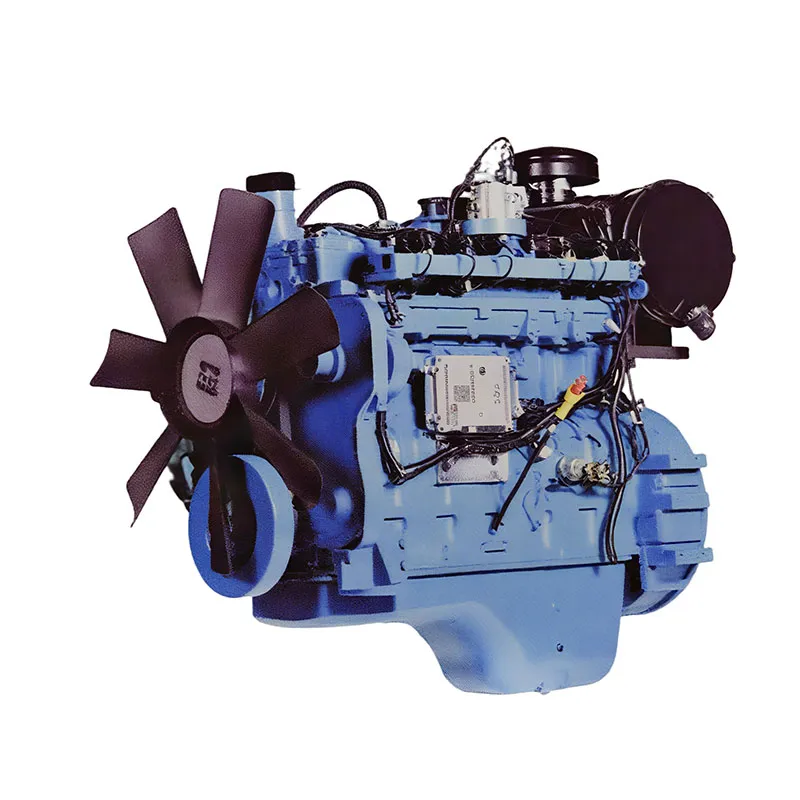

Рядный 6-цилиндровый дизельный двигатель Camlser CS6B

Рядный 6-цилиндровый дизельный двигатель Camlser CS6B -

Клапаны

Клапаны -

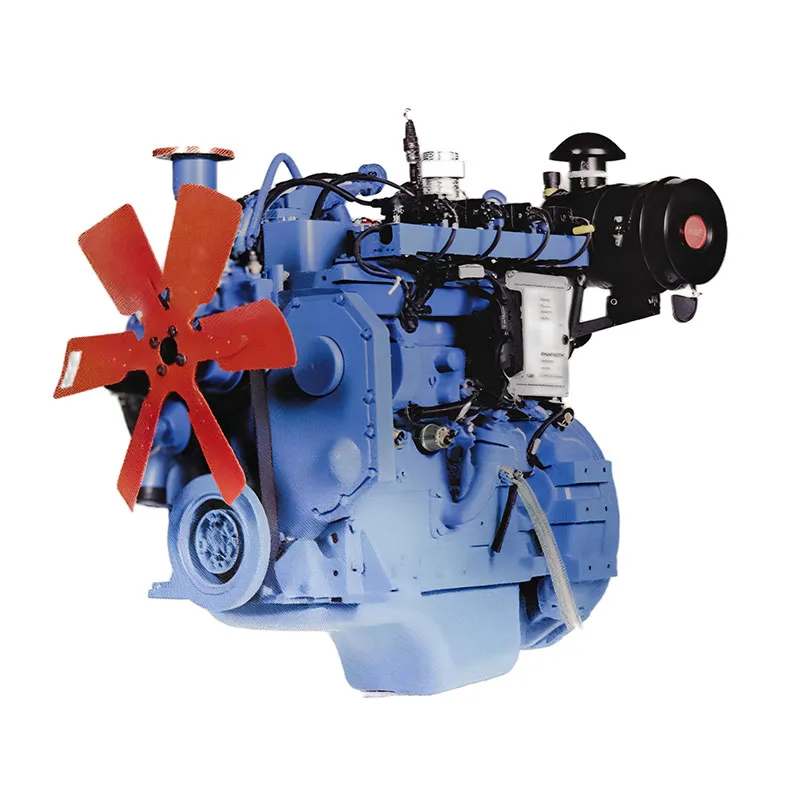

Газовые двигатели (СУГ) CS6FT-P

Газовые двигатели (СУГ) CS6FT-P -

Генераторные установки в шумозащитном кожухе

Генераторные установки в шумозащитном кожухе -

Газовые двигатели (СУГ) CS6A-P

Газовые двигатели (СУГ) CS6A-P -

Газовые двигатели (природный газ) CS6ET-N

Газовые двигатели (природный газ) CS6ET-N -

Газовые двигатели (СУГ) CS6DT-P

Газовые двигатели (СУГ) CS6DT-P -

Газовые двигатели (природный газ) CS6FT-N

Газовые двигатели (природный газ) CS6FT-N -

Газовые двигатели (СУГ) CS6CT-P

Газовые двигатели (СУГ) CS6CT-P -

Шатун

Шатун -

Коленчатый вал CS12VE

Коленчатый вал CS12VE

Связанный поиск

Связанный поиск- Китай генераторные установки Перкинс Поставщик

- газовая генераторная установка цена

- двигатели Дойц Поставщики

- Купить генераторные установки юйчай пауэр

- генераторные установки с функцией автономной работы цена

- фильтрадля дизель генераторной установки cummins c66d5e завод

- дизель генераторная установка Поставщики

- двигатель дойц 4 цилиндровый Поставщики

- эксплуатационные компании газопоршневых электростанций заводы

- дизель генераторная установка заводы