поршневая газогенераторная установка завод

Газопоршневая газогенераторная установка завод – это звучит как сложный инженерный комплекс, требующий огромных вложений и высокой квалификации. Многие, кто только начинает знакомиться с этой сферой, воспринимают это как что-то абсолютно автоматизированное, где ключевую роль играют современные контроллеры и системы управления. И это, конечно, верно лишь отчасти. За всем этим автоматизмом скрывается сложнейший процесс проектирования, изготовления и, что немаловажно, – постоянной оптимизации, а также уникальные технические задачи, требующие не просто знания нормативной документации, а глубокого понимания физики процессов и потенциальных проблем. Да, современное производство сильно отличается от того, что было еще лет двадцать назад, но фундаментальные принципы остаются неизменными, и именно понимание этих принципов позволяет избежать многих ошибок.

Общий обзор производства

Производство газопоршневых газогенераторных установок – это комплексный процесс, который включает в себя несколько ключевых этапов: от проектирования и разработки технической документации до сборки, испытаний и ввода в эксплуатацию. Этот процесс требует тесного взаимодействия между различными отделами предприятия: конструкторским бюро, производственным отделом, отделом качества и отделом логистики. Проектирование – это, пожалуй, самый важный этап, на котором определяются технические характеристики установки, выбор оборудования и материалов, а также разрабатывается схема сборки. Ошибки на этом этапе могут привести к серьезным проблемам на последующих этапах производства и эксплуатации.

Не стоит забывать о роли поставщиков комплектующих. Качество и надежность компонентов напрямую влияют на долговечность и эффективность всей установки. Поэтому при выборе поставщиков необходимо тщательно оценивать их репутацию и технические возможности. Мы в своей практике сталкивались с ситуациями, когда экономия на комплектующих обходилась гораздо дороже в долгосрочной перспективе, из-за необходимости постоянного ремонта и замены.

Основные проблемы и их решения

Одной из наиболее распространенных проблем при производстве газопоршневых газогенераторных установок является обеспечение оптимального соотношения между мощностью и габаритами. Современные требования к портативности и компактности оборудования постоянно растут, что требует использования более эффективных и легких материалов, а также оптимизации конструкции. Мы, например, разрабатывали установку для мобильных энергетических комплексов, где каждый килограмм веса был критичен. Это потребовало использования композитных материалов и пересмотра конструкции двигателя.

Еще одна проблема – это обеспечение надежности и долговечности оборудования при эксплуатации в сложных условиях. Газопоршневые установки часто используются в удаленных районах, где нет возможности обеспечить регулярное техническое обслуживание. Поэтому необходимо использовать надежные и проверенные компоненты, а также разрабатывать систему мониторинга состояния оборудования, которая позволяет своевременно выявлять и устранять неисправности. Мы использовали систему датчиков и алгоритмы анализа данных для прогнозирования возможных поломок и планирования профилактических работ.

Технологии и оборудование

Современное производство газопоршневых газогенераторных установок использует широкий спектр технологий и оборудования. В частности, широко применяются современные станки с ЧПУ, сварочные роботы, системы автоматизированной сборки и испытания. Также все большую популярность приобретают цифровые двойники, которые позволяют моделировать работу установки и выявлять потенциальные проблемы на этапе проектирования. Связь с ООО?Камусылэ?(Цзянсу)?Двигатели была для нас полезной, они активно используют современные технологии в своем производстве.

Важным аспектом является контроль качества на всех этапах производства. Используются различные методы контроля: визуальный осмотр, ультразвуковой контроль, рентгеновский контроль и другие. Строгий контроль качества позволяет выявлять и устранять дефекты на ранних стадиях производства, что снижает вероятность брака и повышает надежность оборудования.

Оптимизация производственных процессов

Постоянная оптимизация производственных процессов – это залог конкурентоспособности на рынке газопоршневых газогенераторных установок. Это включает в себя внедрение новых технологий, улучшение организации труда, сокращение времени выполнения операций и повышение эффективности использования ресурсов. Мы, например, внедрили систему Lean Manufacturing, которая позволила нам сократить время производства на 15% и повысить качество продукции.

Особое внимание уделяется сокращению отходов и выбросов. Современные предприятия должны соблюдать строгие экологические нормы и стремиться к минимизации воздействия на окружающую среду. Внедрение энергоэффективных технологий и использование экологически чистых материалов позволяют снизить экологический след производства.

Альтернативные подходы и инновации

Сейчас активно разрабатываются новые типы газопоршневых газогенераторных установок, которые отличаются более высокой эффективностью, компактностью и экологичностью. В частности, разрабатываются установки с использованием новых типов двигателей, систем турбонаддува и систем рекуперации тепла. Также активно развиваются технологии цифрового производства и автоматизации, которые позволяют повысить эффективность и снизить затраты на производство.

Нельзя забывать и о развитии новых материалов. Использование композитных материалов, легких сплавов и керамических материалов позволяет снизить вес установки и повысить ее прочность. Это открывает новые возможности для разработки портативных и мобильных энергетических комплексов.

Заключение

Производство газопоршневых газогенераторных установок – это сложный и многогранный процесс, требующий глубоких знаний и опыта. В этой сфере постоянно появляются новые технологии и подходы, которые позволяют повысить эффективность и снизить затраты на производство. Главное – это постоянное стремление к совершенству и готовность к инновациям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

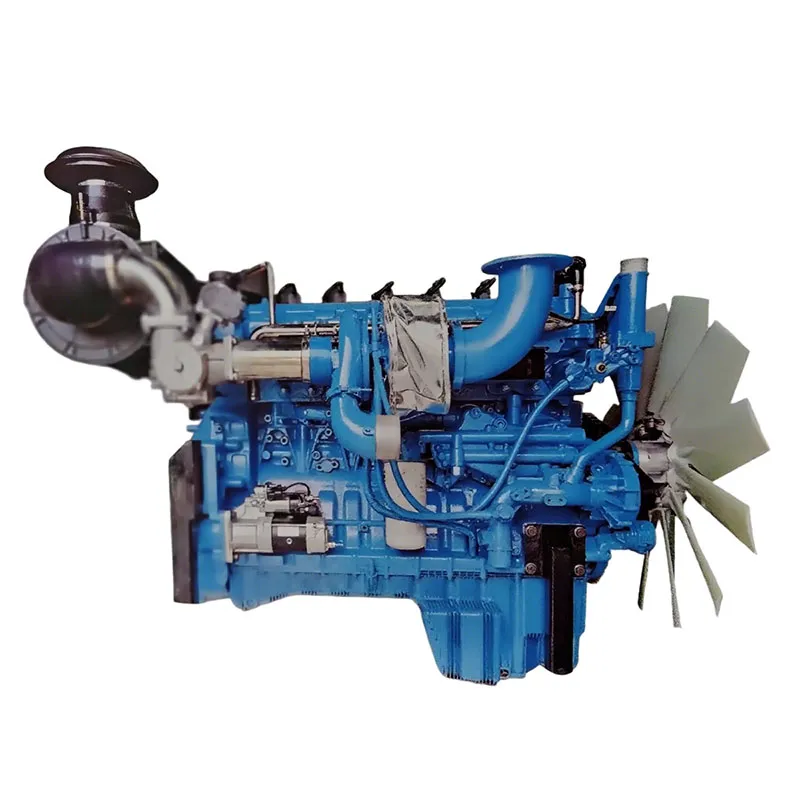

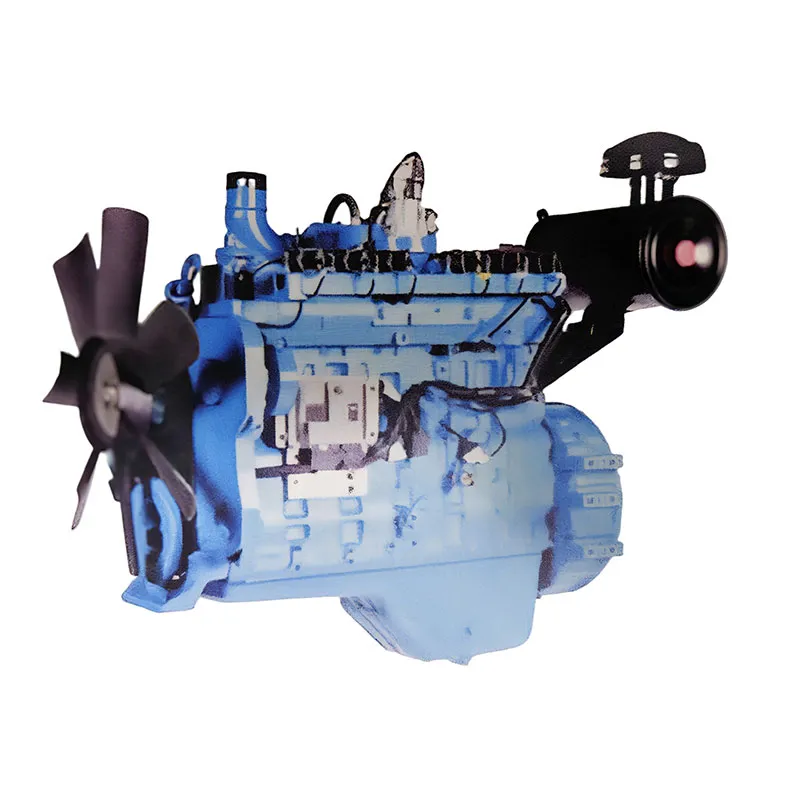

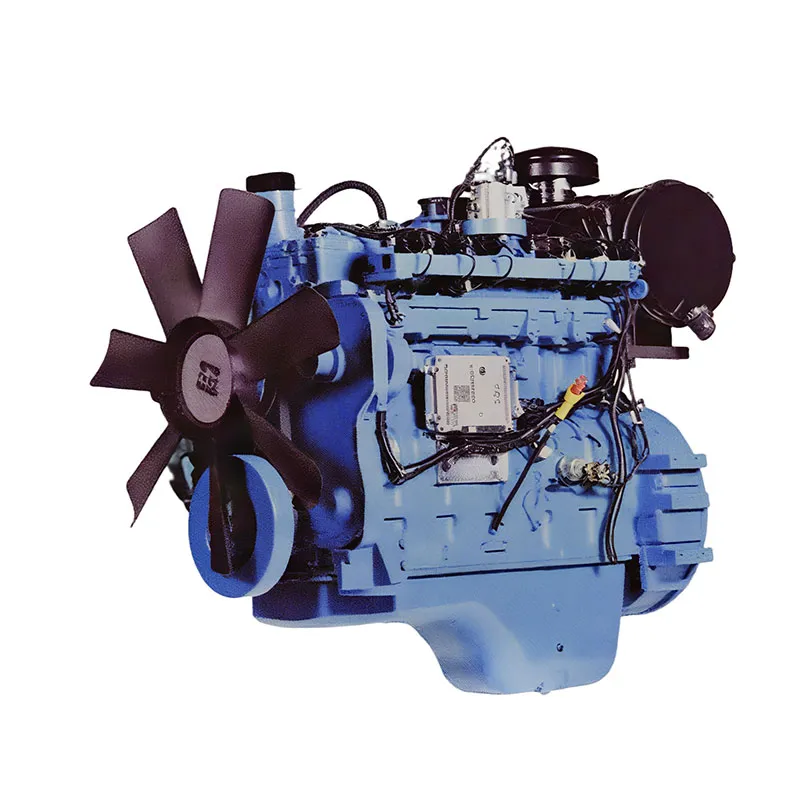

Газовые двигатели (СУГ) CS6A-P

Газовые двигатели (СУГ) CS6A-P -

CS6E-QCS16VF Дизельная Генераторная Установка

CS6E-QCS16VF Дизельная Генераторная Установка -

Газовые двигатели (природный газ) CS6AT-N

Газовые двигатели (природный газ) CS6AT-N -

Блок цилиндров CS16VE

Блок цилиндров CS16VE -

Газовые двигатели (СУГ) CS6DT-P

Газовые двигатели (СУГ) CS6DT-P -

Генераторные установки в шумозащитном кожухе

Генераторные установки в шумозащитном кожухе -

Газовые двигатели (СУГ) CS4A-P

Газовые двигатели (СУГ) CS4A-P -

Вкладыши шатунные

Вкладыши шатунные -

Контейнерные генераторные установки

Контейнерные генераторные установки -

Блок цилиндров CS6E

Блок цилиндров CS6E -

Клапаны

Клапаны -

Газовые двигатели (СУГ) CS6AT-P

Газовые двигатели (СУГ) CS6AT-P

Связанный поиск

Связанный поиск- дизель генераторная установка продажа Поставщик

- поставка дизель генераторных установок Поставщик

- Китай дизельные двигатели стандарта Китай-3 Производитель

- дизель генераторная установка cummins c550d5 Производители

- Китай автоматизированные дизельные двигатели заводы

- бесшумная газопоршневая установка

- генераторные установки Мерседес МТУ Производитель

- дизельные двигатели стандарта Китай-3 цена

- дизель генераторная установка 400 квт

- двигатели Дойц завод