эксплуатационные компании газопоршневых электростанций

Эксплуатационные компании газопоршневых электростанций – это, на мой взгляд, область, которая часто недооценивается. Все разговоры о проектировании, строительстве, даже о производстве оборудования, конечно, важны, но именно от грамотной и эффективной эксплуатации зависит надежность и прибыльность всей системы. Вокруг часто поднимается вопрос о стоимости обслуживания, о техническом обслуживании, но как насчет постоянного, оперативного управления, принятия решений в режиме реального времени и, что немаловажно, эффективного взаимодействия с поставщиками запчастей? Вроде бы все понятно, но в реальности все гораздо сложнее.

Проблемы надежности: больше, чем просто своевременное ТО

Зачастую компании сосредотачиваются на соблюдении графиков планово-предупредительных ремонтов (ППР), что, безусловно, необходимо. Однако, это не всегда решает проблему неожиданных простоев. Проблемы надежности часто кроются в недиагностированных дефектах, износе деталей, которые не учитываются в стандартных графиках. Я помню один случай на ГПЭС в районе Ульяновска, где износ поршней в двигателе не был выявлен вовремя, что привело к серьезной поломке и длительному ремонту. Проблема заключалась не в отсутствии ППР, а в недостаточной квалификации персонала и, возможно, в недостаточно эффективной системе мониторинга состояния оборудования.

Нельзя недооценивать роль современного диагностического оборудования. Установка датчиков вибрации, температуры, давления, внедрение систем анализа масла – все это позволяет выявлять проблемы на ранних стадиях и предотвращать серьезные поломки. Конечно, это требует дополнительных инвестиций, но в долгосрочной перспективе окупится за счет снижения затрат на ремонт и простои. В ООО ?Камусылэ? (Цзянсу), как ключевом предприятии в области разработки и производства двигателей, генераторов, дизельных и газопоршневых электроагрегатов, акцент делается именно на внедрение систем мониторинга и предобработки данных, чтобы прогнозировать возможные неисправности и оптимизировать графики ТО.

Реальные примеры диагностики и прогнозирования

Например, использование алгоритмов машинного обучения для анализа данных о вибрации в двигателе может выявить признаки износа подшипников за несколько недель до того, как возникнет реальная поломка. Это позволяет не только избежать дорогостоящего ремонта, но и планировать его заранее, минимизируя влияние на производственный процесс. Это не просто 'модный тренд', это реальная возможность повысить надежность и эффективность работы ГПЭС. Мы сами тестировали несколько решений для анализа вибрации, и результаты были весьма обнадеживающими. Особенно применимо к двигателям с высоким уровнем вибрации, например, в старых, устаревших моделях.

Но не стоит забывать и о 'человеческом факторе'. Даже самая современная система диагностики не заменит опытного механика, который сможет интерпретировать данные и принять правильное решение. Важно обеспечить регулярное обучение персонала, обмен опытом и создание благоприятной атмосферы для решения проблем.

Оптимизация режимов работы и управление энергопотреблением

Недостаточно просто поддерживать оборудование в рабочем состоянии. Важно оптимизировать его работу, чтобы снизить энергопотребление и повысить экономическую эффективность. Это включает в себя не только настройку параметров работы ГПЭС, но и управление нагрузкой, оптимизацию процессов охлаждения и вентиляции, а также внедрение энергосберегающих технологий.

Например, использование систем автоматического управления нагрузкой позволяет динамически регулировать мощность ГПЭС в зависимости от текущей потребности в электроэнергии, что позволяет избежать перегрузок и снизить энергопотери. Также важную роль играет своевременная замена устаревшего оборудования на более энергоэффективное. В ООО ?Камусылэ? активно разрабатываются и внедряются новые модели двигателей и генераторов, которые обладают более высоким КПД и меньшим уровнем выбросов.

Влияние внешних факторов и корректировка режимов

Внешние факторы, такие как колебания цен на топливо, изменение погодных условий, сезонные изменения в спросе на электроэнергию, также оказывают существенное влияние на режимы работы ГПЭС. Необходимо постоянно отслеживать эти факторы и корректировать параметры работы ГПЭС в соответствии с текущей ситуацией. Например, в период низкого спроса на электроэнергию, ГПЭС можно перевести в режим частичной нагрузки, что позволит снизить расход топлива и затраты на обслуживание.

Управление запчастями и оптимизация логистики

Оперативное получение необходимых запчастей – это критически важный фактор, влияющий на время простоя ГПЭС. Задержки в поставках запчастей могут привести к длительным перерывам в работе, что негативно сказывается на прибыльности предприятия. Важно наладить эффективную систему управления запчастями, которая позволит своевременно закупать и хранить необходимые детали.

Внедрение системы электронного документооборота, автоматизация процесса заказа запчастей, создание резервного запаса критически важных деталей – все это позволяет снизить зависимость от поставщиков и минимизировать время простоя ГПЭС. Мы сталкивались с ситуацией, когда из-за задержки поставки одного небольшого, но важного компонента, ГПЭС простаивала несколько дней, что стоило компании значительных потерь. С тех пор мы уделяем больше внимания формированию резервного запаса и построению долгосрочных партнерских отношений с поставщиками.

Работа с поставщиками и контроль качества

Важно не только обеспечить своевременную поставку запчастей, но и контролировать их качество. Некачественные запчасти могут привести к поломкам и снизить надежность оборудования. Поэтому необходимо тщательно отбирать поставщиков и проводить входной контроль качества поставляемых деталей. ООО ?Камусылэ?, как и многие другие производители, прилагает большие усилия для обеспечения высокого качества своих запчастей и предлагаемых технических решений. Но даже у них иногда случаются проблемы с качеством комплектующих от сторонних поставщиков.

Перспективы развития: цифровизация и автоматизация

Будущее эксплуатационных компаний газопоршневых электростанций неразрывно связано с цифровизацией и автоматизацией. Внедрение систем искусственного интеллекта, больших данных, интернета вещей (IoT) позволяет создавать интеллектуальные системы управления ГПЭС, которые способны самостоятельно принимать решения, оптимизировать режимы работы и прогнозировать возможные поломки.

Например, использование IoT-датчиков для мониторинга состояния оборудования позволяет собирать огромный объем данных, которые можно анализировать с помощью алгоритмов машинного обучения. Это позволяет выявлять закономерности, которые не видны человеческому глазу, и принимать более обоснованные решения. В конечном итоге, это приводит к повышению надежности, эффективности и экономичности работы ГПЭС. Это не утопия, это реальная перспектива, которая уже сейчас становится доступной для многих компаний.

Конечно, переход к цифровой эксплуатации – это сложный и длительный процесс, требующий значительных инвестиций и изменения организационной структуры. Но это инвестиции в будущее, которые окупятся за счет повышения конкурентоспособности предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

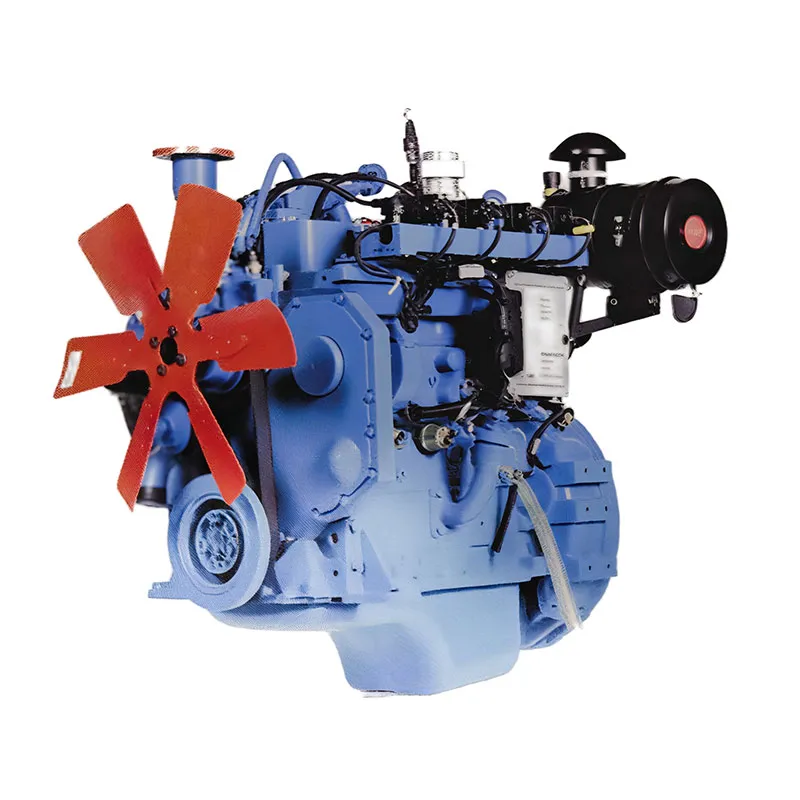

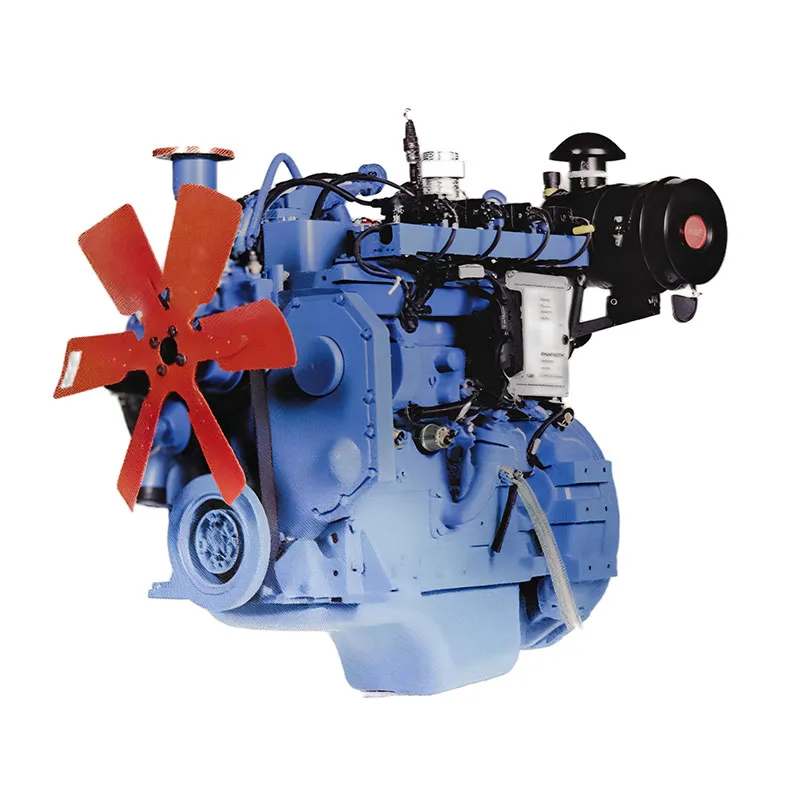

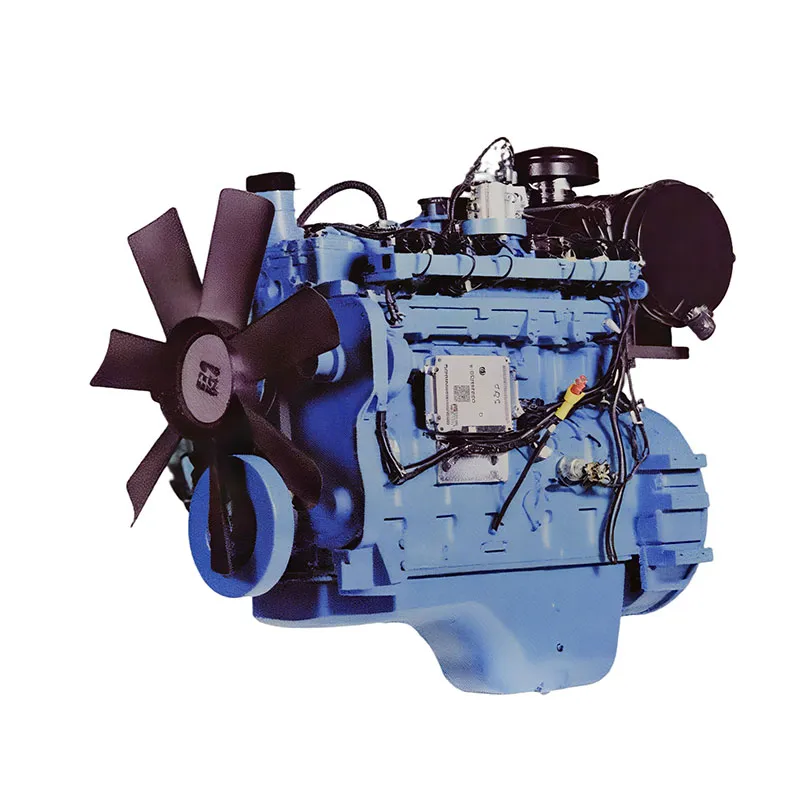

Газовые двигатели (природный газ) CS6ET-N

Газовые двигатели (природный газ) CS6ET-N -

Распределительный вал

Распределительный вал -

Генераторные установки в шумозащитном кожухе

Генераторные установки в шумозащитном кожухе -

Газовые двигатели (СУГ) CS4AT-P

Газовые двигатели (СУГ) CS4AT-P -

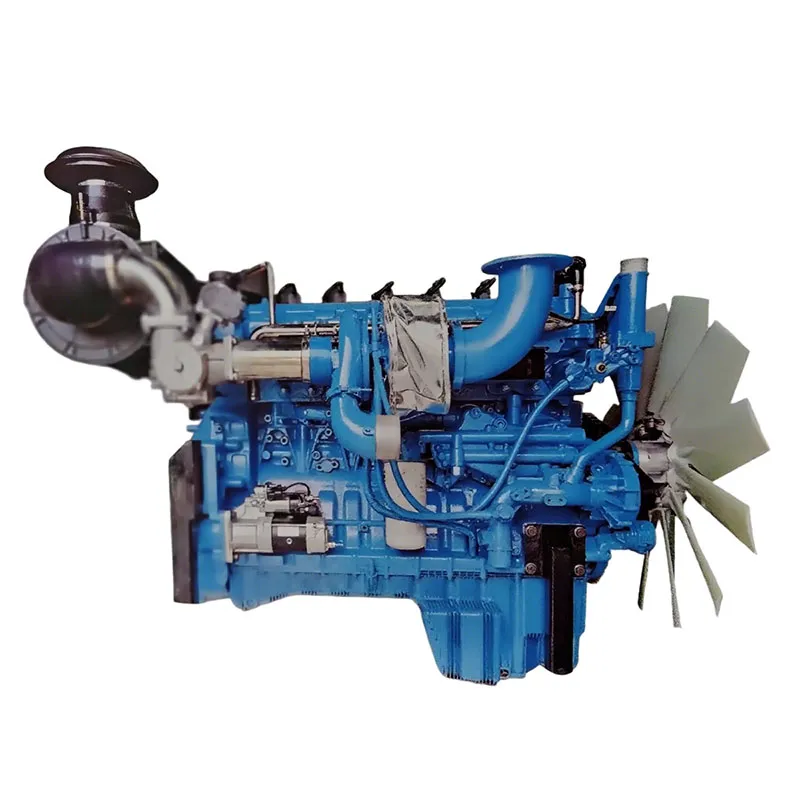

Дизельный двигатель Camlser V12 CS12VE

Дизельный двигатель Camlser V12 CS12VE -

Вкладыши шатунные

Вкладыши шатунные -

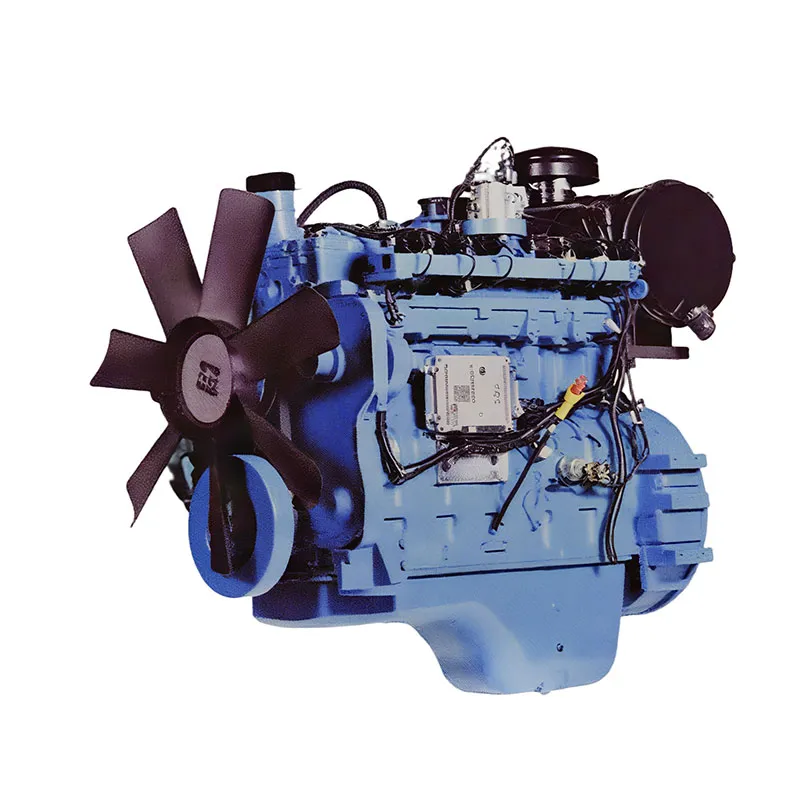

Газовые двигатели (природный газ) CS6BT-N

Газовые двигатели (природный газ) CS6BT-N -

Газовые двигатели (природный газ) CS6CT-N

Газовые двигатели (природный газ) CS6CT-N -

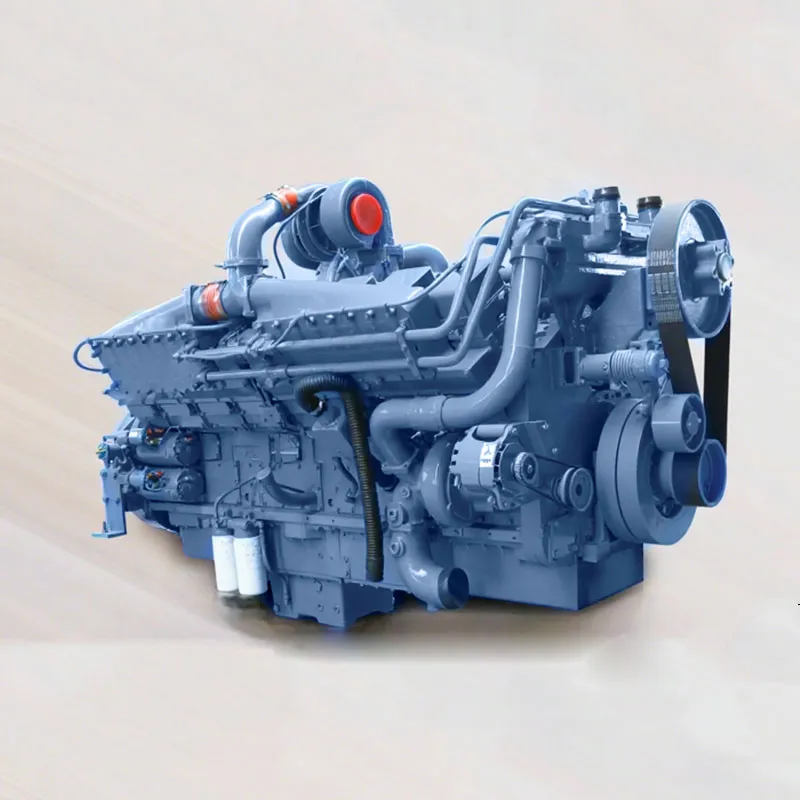

Дизельный двигатель Camlser V16 QCS16VF

Дизельный двигатель Camlser V16 QCS16VF -

Газовые двигатели (СУГ) CS6AT-P

Газовые двигатели (СУГ) CS6AT-P -

Газовые двигатели (природный газ) CS6FT-N

Газовые двигатели (природный газ) CS6FT-N -

Клапаны

Клапаны

Связанный поиск

Связанный поиск- дешево синхронизированные генераторные установки

- дизель генераторная установка 400 квт

- поставка дизель генераторных установок Производители

- Купить генераторные установки с дизельным двигателем для горнодобывающей промышленности

- OEM генераторная установка в кожухе

- полностью электроуправляемые газовые двигатели

- мощные дизельные двигатели (1000-2200 кВт)

- биогазовая генераторная установка КТЭ цена

- Китай диагностика двигателя дойц завод

- двигатель дойц 6 цилиндровый Поставщик