энергоэффективные дизельные двигатели заводы

Поиск 'энергоэффективные дизельные двигатели заводы' часто вызывает ощущение некоторой утопии. На бумаге все понятно: новые технологии, строгие нормы, экологические требования. Но на практике? Я повидал много проектов, где разговоры об экономии энергии оставались разговорами, а реальная окупаемость – затягивалась на годы. Многие заводы гонятся за максимальным КПД, но упускают из виду критически важные факторы – надежность, стоимость обслуживания и квалификацию персонала. В этой статье поделюсь своим опытом, ошибками и некоторыми наблюдениями, которые, надеюсь, будут полезны тем, кто интересуется этой темой.

Ожидания vs. Реальность: Что значит 'энергоэффективность'?

Сразу хочу сказать, что 'энергоэффективность' – понятие многогранное. Это не только КПД двигателя, но и его влияние на окружающую среду, стоимость топлива, продолжительность службы и т.д. Многие заводы сосредотачиваются на оптимизации работы отдельных компонентов, например, на улучшении конструкции турбонаддува или внедрении систем рекуперации тепла. Это, безусловно, важно, но не всегда приводит к ожидаемому результату. Часто проблема кроется в комплексном подходе, в интеграции всех элементов системы в единое целое. Например, двигатель с высоким КПД может оказаться нецелесообразным, если его эксплуатация требует специальных навыков или использования дорогостоящего топлива.

Я работал с несколькими предприятиями, пытавшимися внедрить новые двигатели, позиционируемые как 'самые энергоэффективные на рынке'. И в каждом случае возникали сложности. Например, на одном из заводов в Jiangsu (Китай), который я упоминал ранее, после внедрения двигателей нового поколения, показатели КПД действительно немного улучшились. Но, как оказалось, они значительно увеличили износ редукторов, что привело к более частым поломкам и, в итоге, к большим затратам на обслуживание. Оказалось, что двигатель с более сложной конструкцией требовал более точной настройки и более квалифицированного обслуживания, чем предыдущие модели.

Турбонаддув и системы рекуперации тепла: Реальные преимущества и подводные камни

Оптимизация турбонаддува – это хорошо известная практика. Современные турбины позволяют существенно увеличить мощность двигателя при минимальном расходе топлива. Но здесь нужно учитывать несколько факторов. Во-первых, качество масла и его своевременная замена – критически важны для долговечности турбины. Во-вторых, необходимо обеспечить правильную работу системы охлаждения, чтобы избежать перегрева и повреждения турбинных лопастей. И в-третьих, важно следить за давлением наддува, чтобы не превышать допустимые значения.

Системы рекуперации тепла, особенно в стационарных установках, выглядят очень привлекательно. Они позволяют использовать тепло выхлопных газов для нагрева воды или воздуха, что значительно снижает потребление топлива. Например, на одном из электростанций, где я участвовал в модернизации оборудования, установка системы рекуперации тепла позволила снизить расход топлива на 15%. Однако, для реализации такого проекта требуется значительные инвестиции и тщательное проектирование. Необходимо учитывать особенности теплообменника, его эффективность и надежность, а также необходимость обслуживания и очистки.

Проблемы интеграции и автоматизации

Часто проблемы возникают не с отдельными компонентами, а с их интеграцией в общую систему. Дизельный двигатель – это лишь часть сложного механизма, который включает в себя генератор, систему управления, систему охлаждения, систему смазки и т.д. Все эти компоненты должны работать как единое целое, чтобы обеспечить максимальную энергоэффективность. И здесь автоматизация играет ключевую роль. Современные системы управления двигателем позволяют оптимизировать его работу в зависимости от нагрузки, температуры окружающей среды и других факторов. Но для эффективной работы таких систем требуется квалифицированный персонал, способный их настраивать и обслуживать.

Кейс: Успешная модернизация старого парка двигателей

Помню проект модернизации старого парка дизельных двигателей на одном из промышленных предприятий. Раньше двигатели работали с КПД около 35%, а после модернизации – около 40%. Что было сделано? Во-первых, были заменены устаревшие компоненты двигателя на более современные, с улучшенной конструкцией и повышенной надежностью. Во-вторых, была внедрена система автоматического управления двигателем, которая позволила оптимизировать его работу в зависимости от нагрузки. В-третьих, был проведен обучение персонала по вопросам эксплуатации и обслуживания нового оборудования.

Результат превзошел все ожидания. Расход топлива снизился на 10%, а время простоя двигателей – на 15%. Это позволило предприятию существенно сократить затраты и повысить свою конкурентоспособность. Важно понимать, что успех такого проекта зависит не только от внедрения новых технологий, но и от правильно организованного управления проектом, от квалификации персонала и от готовности предприятия к изменениям.

Избежание типичных ошибок

Во время работы с различными заводами я заметил несколько типичных ошибок. Первая – это недостаточный анализ текущего состояния оборудования и потребностей предприятия. Вторая – это недооценка важности обучения персонала. Третья – это отсутствие четкого плана проекта и контроля за его выполнением. И, наконец, четвертая – это нежелание инвестировать в качественное обслуживание оборудования. Помните, что даже самые современные двигатели требуют регулярного обслуживания и своевременной замены расходных материалов.

Особо стоит отметить, что при выборе поставщика оборудования следует обращать внимание не только на цену, но и на репутацию компании, ее опыт работы и предлагаемый сервис. Важно, чтобы поставщик мог предоставить квалифицированную техническую поддержку и обеспечить своевременное обслуживание оборудования. Использование комплектующих от разных производителей, как правило, чревато проблемами совместимости и снижением надежности.

Заключение: Энергоэффективность – это инвестиции в будущее

В заключение хочу сказать, что внедрение энергоэффективных дизельных двигателей – это не просто техническая задача, это инвестиции в будущее предприятия. Это требует комплексного подхода, тщательного планирования и квалифицированного персонала. Но, при правильном подходе, это может принести значительные экономические и экологические выгоды. И помните, что самое главное – это не просто купить новый двигатель, а создать эффективную систему, которая будет работать надежно и экономично на протяжении многих лет. Наш опыт работы с предприятиями, как например ООО?Камусылэ?(Цзянсу)?Двигатели, показал, что подход, ориентированный на комплексность и квалифицированное обслуживание, является залогом успеха.

Соответствующая продукция

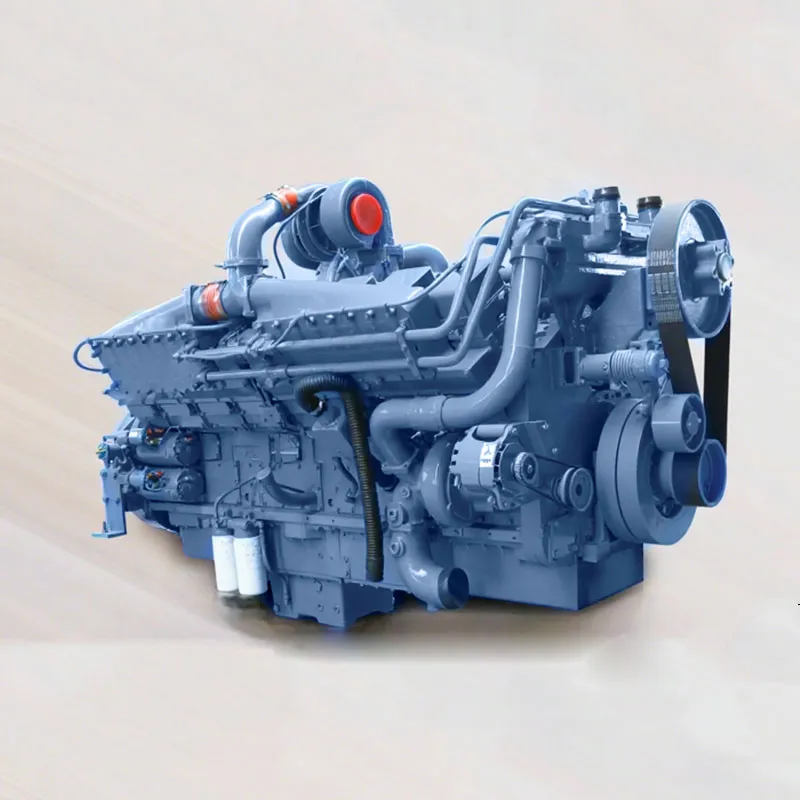

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

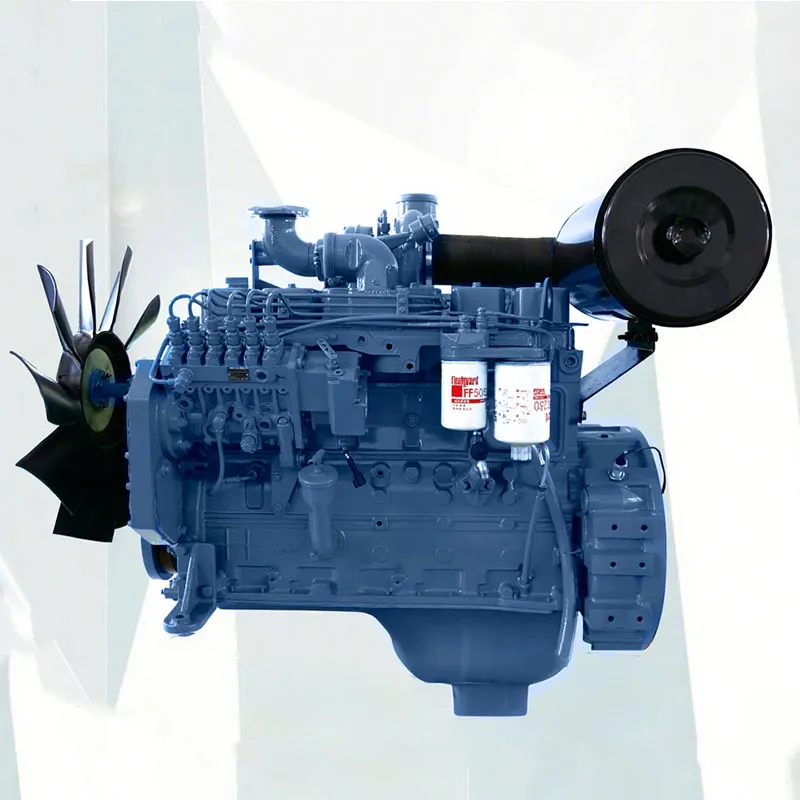

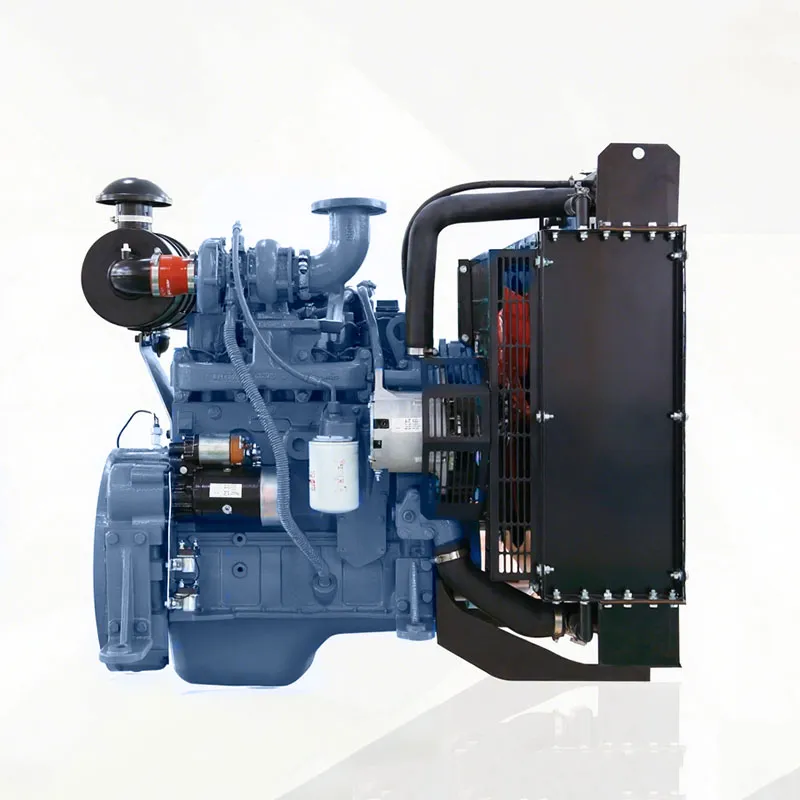

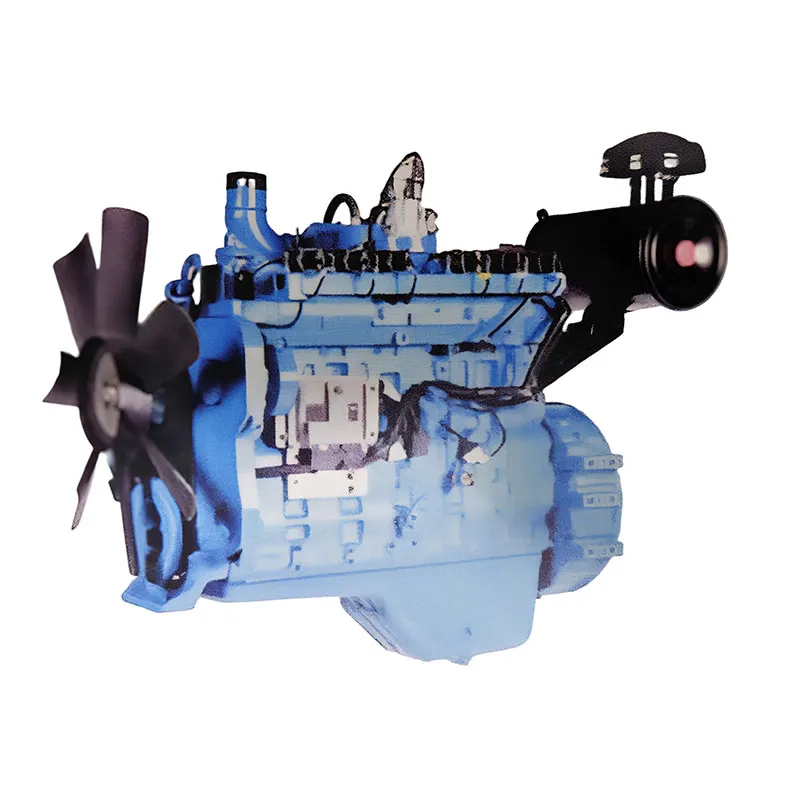

Рядный 6-цилиндровый дизельный двигатель Camlser CS6B

Рядный 6-цилиндровый дизельный двигатель Camlser CS6B -

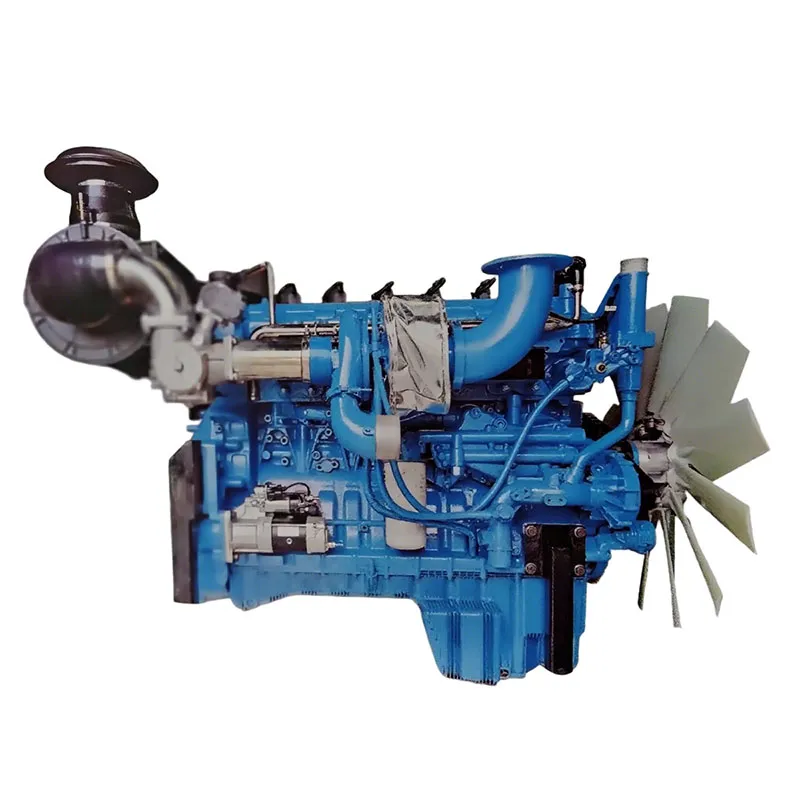

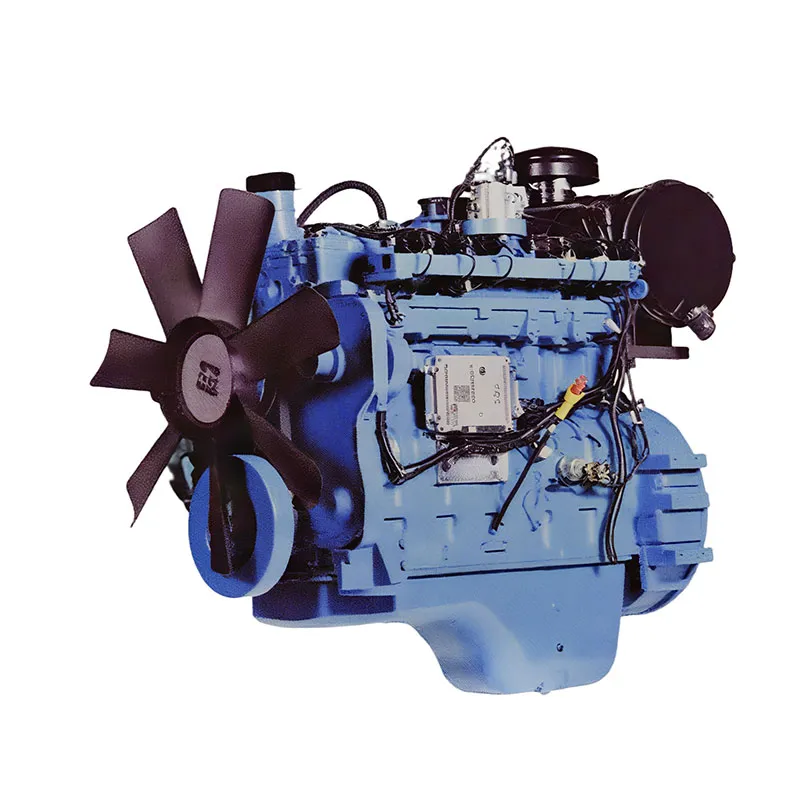

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A

Рядный 4-цилиндровый дизельный двигатель Camlser CS4A -

CS6E-QCS16VF Дизельная Генераторная Установка

CS6E-QCS16VF Дизельная Генераторная Установка -

Газовые двигатели (природный газ) CS6A-N

Газовые двигатели (природный газ) CS6A-N -

Газовые двигатели (природный газ) CS6BT-N

Газовые двигатели (природный газ) CS6BT-N -

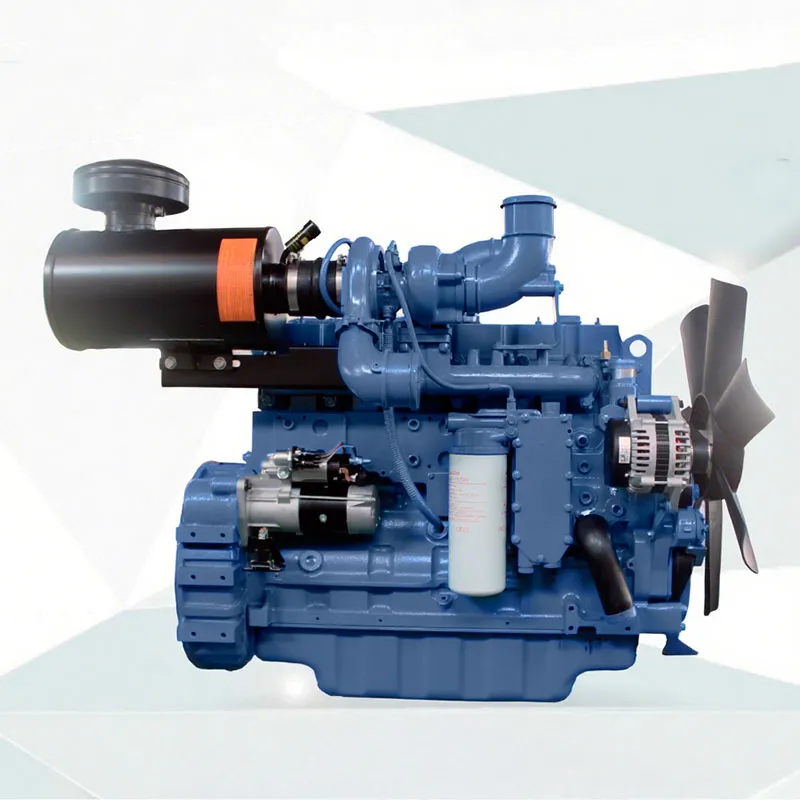

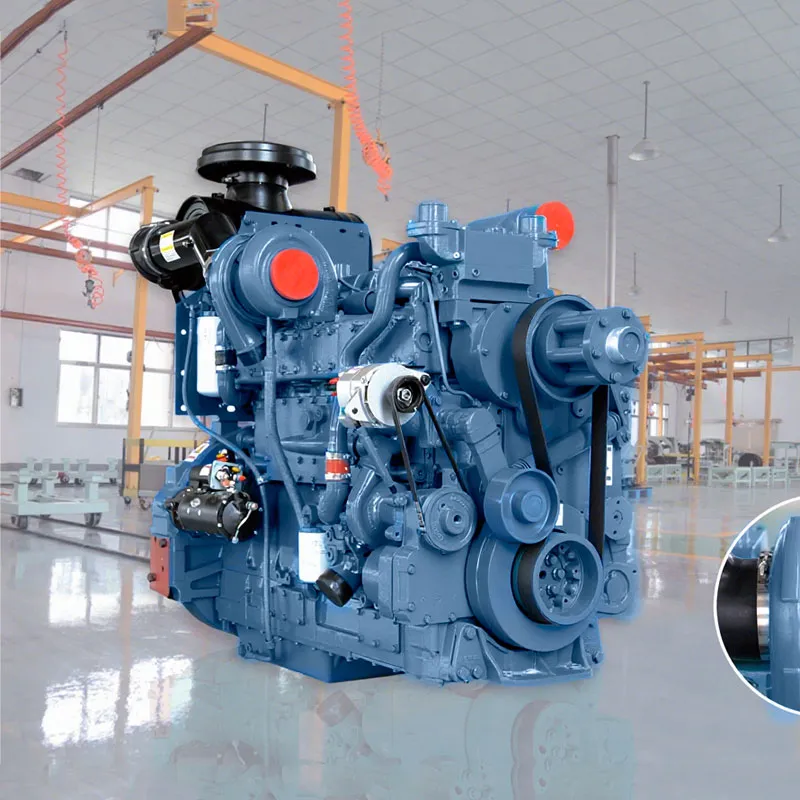

Рядный 6-цилиндровый дизельный двигатель Camlser CS6E

Рядный 6-цилиндровый дизельный двигатель Camlser CS6E -

Газовые двигатели (СУГ) CS6DT-P

Газовые двигатели (СУГ) CS6DT-P -

Газовые двигатели (СУГ) CS6A-P

Газовые двигатели (СУГ) CS6A-P -

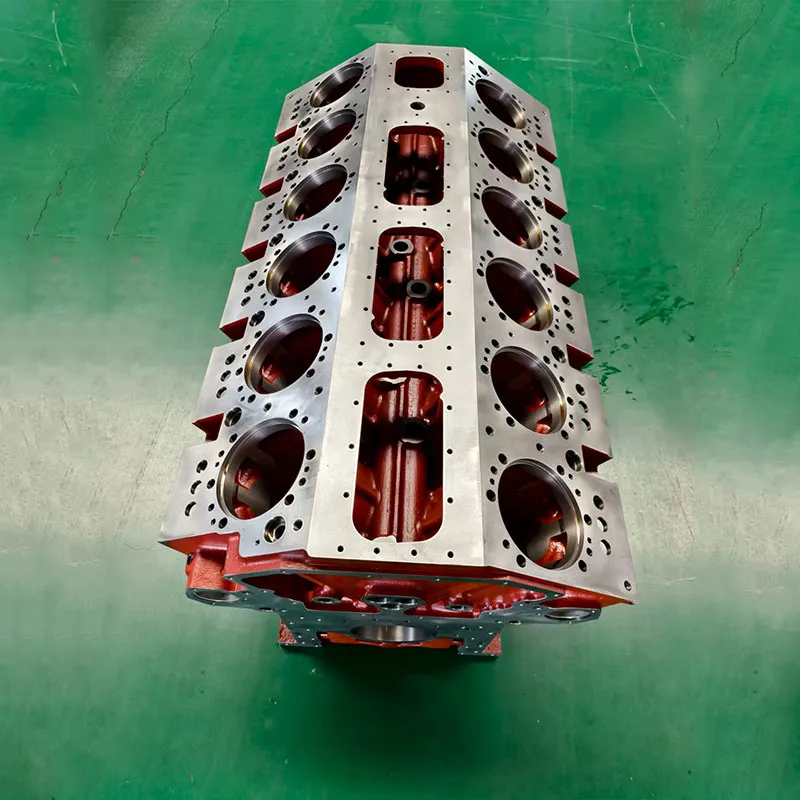

Блок цилиндров CS12VE

Блок цилиндров CS12VE -

Вкладыши коренные

Вкладыши коренные -

Клапаны

Клапаны -

Газовые двигатели (СУГ) CS4A-P

Газовые двигатели (СУГ) CS4A-P

Связанный поиск

Связанный поиск- двигатель дойц 6 цилиндровый характеристики завод

- Китай дизель генераторная установка контейнерного типа Производители

- Китай дизель генераторная установка на шасси Поставщики

- OEM дизель генераторная установка 30 квт

- Китай дизель генераторная установка 600 квт заводы

- Китай двигатель дойц 3 цилиндровый заводы

- OEM дизель генераторная установка 200 квт

- генераторные установки Камминз Производители

- OEM генераторная установка на природном газе 500кВт

- поставка дизель генераторных установок