OEM газопоршневая установка для горнодобывающей промышленности

В сфере газопоршневых установок для горнодобывающей промышленности часто слышишь про 'простое решение', про 'plug-and-play'. Многие заказывают стандартную установку, полагая, что она сразу заработает как часы. Но реальность обычно оказывается куда сложнее. Реальные горнодобывающие условия – это агрессивная среда, высокие нагрузки, необходимость в бесперебойной работе. Поэтому, прежде чем заказывать что-то, важно понимать не только технические характеристики, но и особенности эксплуатации, а главное – понимать, что 'стандартный' вариант может быть совершенно не оптимальным для конкретной задачи. В этой статье я поделюсь опытом, который мы приобрели, работая с различными горнодобывающими предприятиями. Мы не будем говорить о сложных теориях, а сосредоточимся на практических моментах, о том, на что стоит обращать внимание, чтобы избежать разочарований.

Специфика применения газопоршневых установок в горнодобывающей промышленности

В отличие от, скажем, электростанций или котельных, газопоршневые установки в горнодобывающей промышленности подвергаются гораздо более суровым испытаниям. Речь идёт не просто о поддержании температуры, а о работе в условиях повышенной пыли, вибраций, и даже потенциальной опасности взрыва. Нельзя допустить, чтобы установка просто 'заглохла' в самый ответственный момент. Например, на шахте, где остановка оборудования может привести к серьезным последствиям. Это требует особого подхода к выбору компонентов, к конструкции и к системе управления. Мы, например, сталкивались с случаем, когда стандартный турбогенератор просто не выдержал вибраций от тяжелого горнодобывающего оборудования. Пришлось переходить на более надежную газопоршневую установку с усиленной конструкцией и специальной виброизоляцией. Это увеличило стоимость проекта, но в итоге окупилось многократно, избежав простоев и дорогостоящего ремонта.

Часто клиенты сосредотачиваются на мощности. Но мощность – это не всё. Необходимо учитывать и расход топлива, и эффективность работы, и ресурс компонентов. Например, мы работали с компанией, которая выбрала газопоршневую установку, имеющую очень высокую мощность, но при этом требующую дорогостоящего и редкого обслуживания. В результате, общая стоимость владения этой установкой оказалась значительно выше, чем у более скромной по мощности, но более надежной модели. Нужно тщательно просчитывать все факторы, чтобы выбрать оптимальное решение.

Выбор топлива и его влияние на долговечность установки

Выбор топлива - это критический момент, напрямую влияющий на надежность и долговечность газопоршневой установки. В некоторых регионах доступен природный газ, в других – пропан-бутан или даже биогаз. Каждый тип топлива имеет свои особенности, и от этого зависит выбор материалов для камеры сгорания, системы подачи топлива и других компонентов. Например, использование пропан-бутана требует более прочной и устойчивой к коррозии конструкции. Иногда оптимальным решением является гибридный вариант – использование нескольких видов топлива, что позволяет оптимизировать затраты и повысить гибкость системы. Например, смешивая природный газ и пропан-бутан, можно снизить стоимость эксплуатации, но при этом сохранить высокую мощность и надежность.

Также важно учитывать качество топлива. Некачественное топливо может привести к образованию нагара и отложений в камере сгорания, что снижает эффективность работы и увеличивает вероятность поломок. Поэтому, необходимо регулярно проводить анализ качества топлива и принимать меры по его очистке и подготовке. Мы часто рекомендуем устанавливать системы фильтрации и очистки топлива, чтобы повысить надежность и долговечность газопоршневой установки. Экономия на качественном топливе – это всегда лотерея, в которой вы рискуете потерять гораздо больше.

Управление и автоматизация: ключ к эффективной работе

Современные газопоршневые установки оснащаются сложными системами управления и автоматизации, которые позволяют оптимизировать их работу и повысить эффективность. Эти системы могут контролировать температуру, давление, расход топлива, а также автоматически регулировать мощность установки в зависимости от нагрузки. Важно правильно настроить эти системы, чтобы они соответствовали конкретным условиям эксплуатации. Неправильная настройка может привести к снижению эффективности работы, увеличению расхода топлива и даже к поломкам. Мы применяем интегрированные SCADA-системы для мониторинга и управления, что позволяет дистанционно контролировать параметры установки и оперативно реагировать на любые отклонения.

Например, автоматическая система управления может автоматически выключать установку при обнаружении утечки газа или при превышении допустимой температуры. Это позволяет предотвратить серьезные аварии и защитить оборудование. Кроме того, системы управления могут собирать данные о работе установки, которые можно использовать для анализа и оптимизации её работы. Анализируя эти данные, можно выявить проблемные места и принять меры по их устранению. Наши клиенты часто удивляются, насколько много полезной информации можно получить из данных, собранных системами мониторинга. Это позволяет им не только повысить эффективность работы установки, но и снизить затраты на её обслуживание.

Реальные кейсы и уроки из практики

Работа с различными горнодобывающими предприятиями позволила нам накопить большой опыт в области газопоршневых установок для горнодобывающей промышленности. Вот несколько примеров, которые, на мой взгляд, могут быть полезны другим специалистам:

Кейс 1: Шахтерская вентиляционная установка

Один из наших клиентов, шахтерская компания, нуждалась в газопоршневой установке для обеспечения вентиляции на глубине. Требования к установке были высокими – она должна была работать круглосуточно, без перерывов, и выдерживать высокие нагрузки. Мы выбрали двухтопливную установку, работающую на природном газе и пропан-бутане. Также мы установили систему автоматической очистки газовых выхлопов, чтобы снизить выбросы вредных веществ в атмосферу. Установка работает без сбоев уже более трех лет, что подтверждает её надежность и эффективность.

Кейс 2: Горно-обогатительный комбинат

Второй клиент, горно-обогатительный комбинат, нуждался в газопоршневой установке для обеспечения электроэнергией технологических процессов. Мы установили мощную установку с системой рекуперации тепла, что позволило снизить потребление топлива и повысить эффективность работы. Также мы установили систему удаленного мониторинга и управления, что позволило оперативно реагировать на любые изменения в работе установки. Благодаря этим мерам, комбинат смог значительно снизить затраты на электроэнергию и повысить производительность.

Важный урок, который мы извлекли из этих проектов, заключается в том, что нет универсального решения. Каждый проект уникален и требует индивидуального подхода. Нельзя просто взять стандартную установку и установить её на предприятии, не учитывая особенности его работы. Необходимо тщательно анализировать требования к установке, проводить расчеты и выбирать оптимальное решение. Попытки сэкономить на проектировании и выборе оборудования, как правило, приводят к серьезным проблемам в будущем.

Возможные проблемы и пути их решения

Как и любое сложное оборудование, газопоршневые установки в горнодобывающей промышленности могут сталкиваться с различными проблемами. Вот некоторые из наиболее распространенных:

- Утечки газа: Утечки газа могут привести к взрывам и пожарам. Для предотвращения утечек необходимо регулярно проверять герметичность соединений и использовать системы обнаружения утечек газа.

- Поломки компонентов: Компоненты газопоршневой установки могут ломаться из-за износа, перегрузки или коррозии. Для предотвращения поломок необходимо регулярно проводить техническое обслуживание и заменять изношенные компоненты.

- Засорение системы подачи топлива: Система подачи топлива может засоряться из-за загрязнения топлива или образования отложений. Для предотвращения засорения необходимо регулярно очищать систему подачи топлива и использовать системы фильтрации.

- Неправильная настройка системы управления: Неправильная настройка системы управления может привести к снижению эффективности работы установки и увеличению расхода топлива. Для предотвращения неправильной настройки необходимо привлекать квалифицированных специалистов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

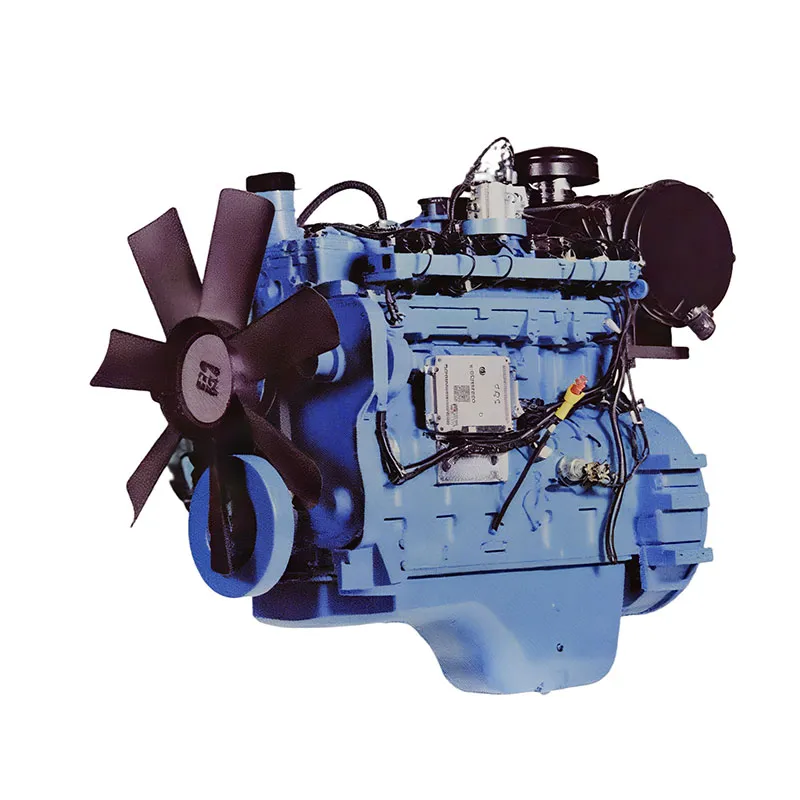

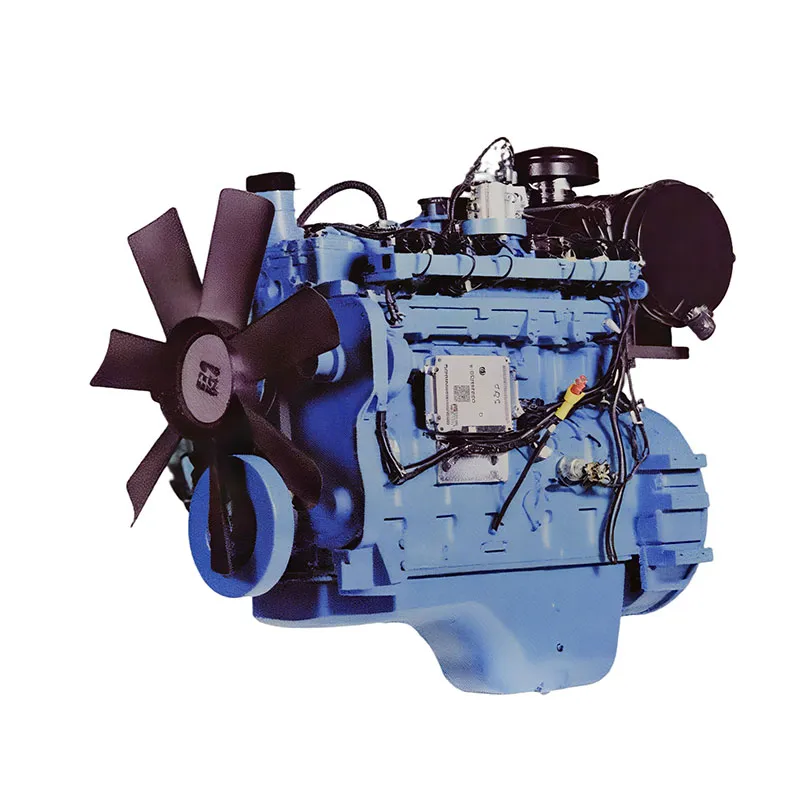

Газовые двигатели (СУГ) CS6AT-P

Газовые двигатели (СУГ) CS6AT-P -

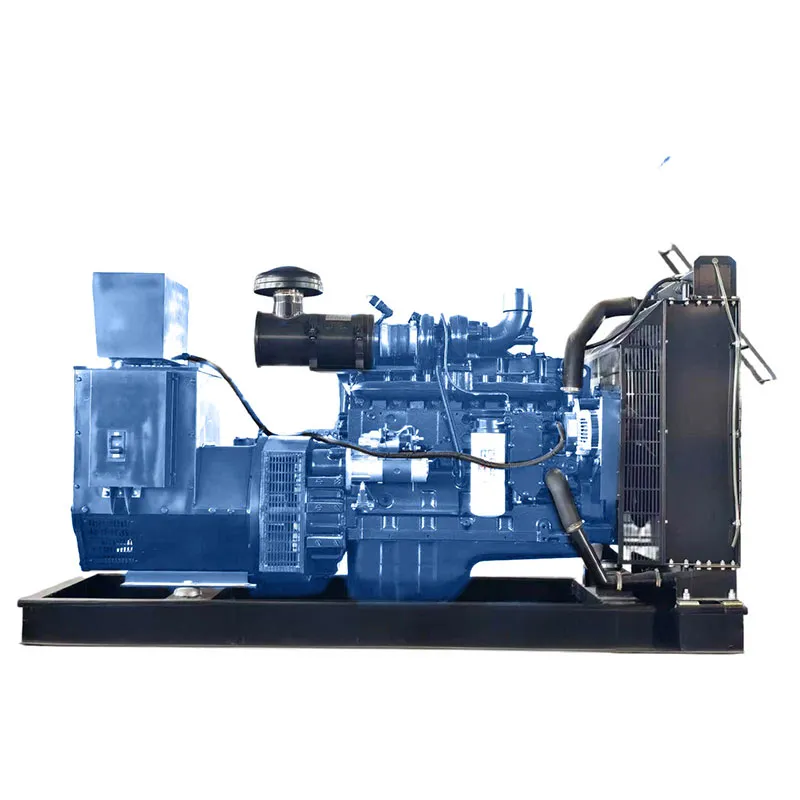

CS6E-QCS16VF Дизельная Генераторная Установка

CS6E-QCS16VF Дизельная Генераторная Установка -

Коленчатый вал CS16VE

Коленчатый вал CS16VE -

Блок цилиндров CS6E

Блок цилиндров CS6E -

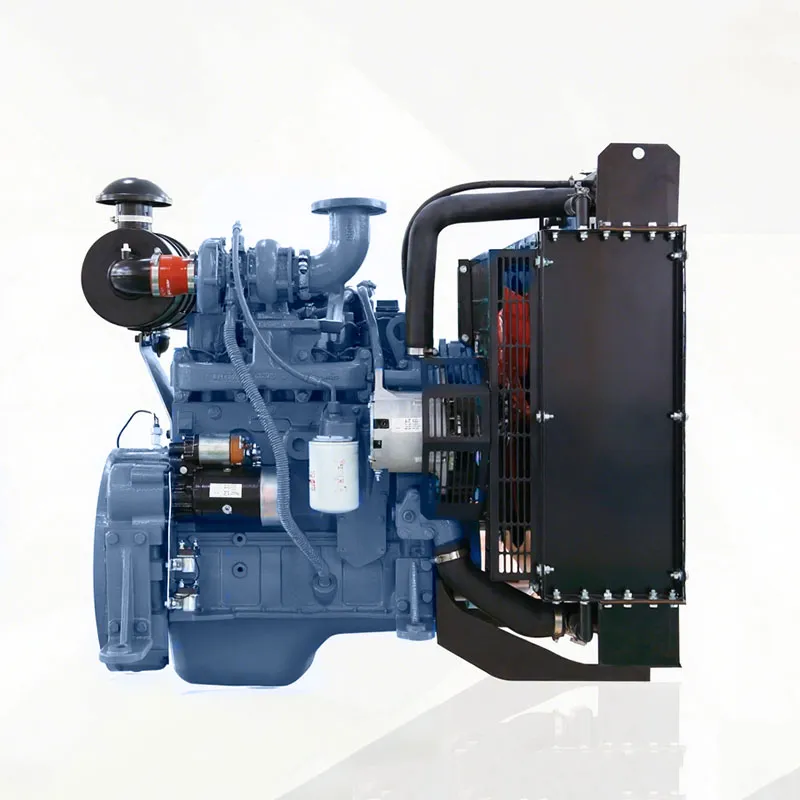

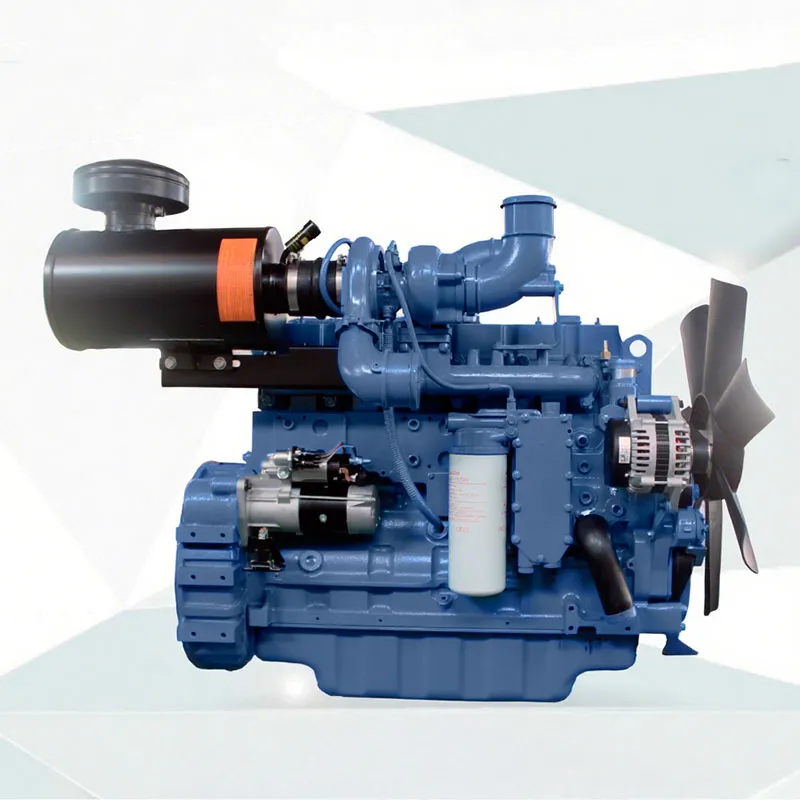

Рядный 6-цилиндровый дизельный двигатель Camlser CS6D

Рядный 6-цилиндровый дизельный двигатель Camlser CS6D -

Коленчатый вал CS12VE

Коленчатый вал CS12VE -

Распределительный вал

Распределительный вал -

Клапаны

Клапаны -

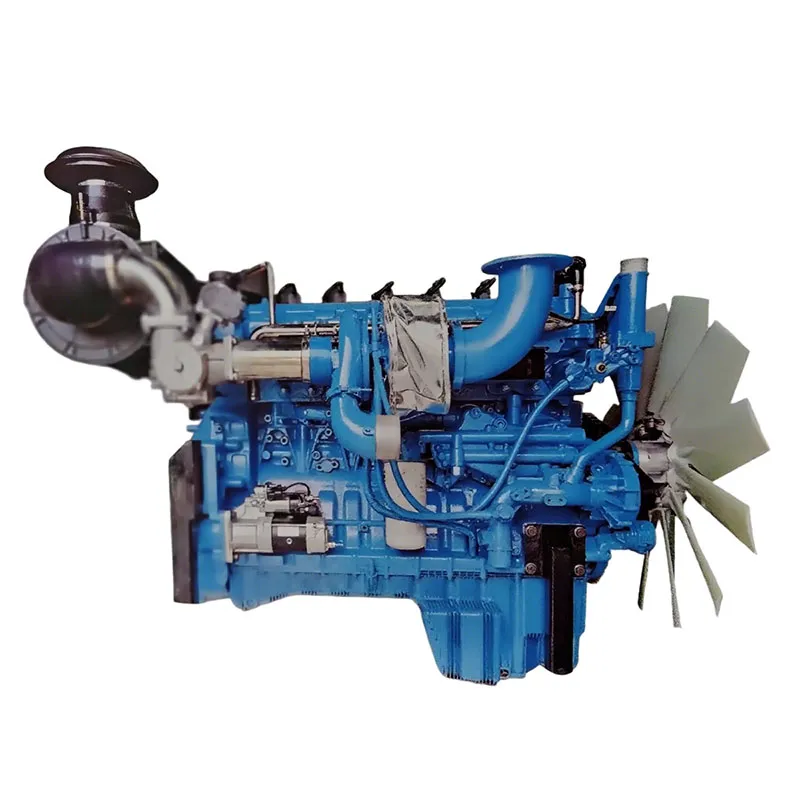

Рядный 6-цилиндровый дизельный двигатель Camlser CS6B

Рядный 6-цилиндровый дизельный двигатель Camlser CS6B -

Дизельный двигатель Camlser V12 CS12VE

Дизельный двигатель Camlser V12 CS12VE -

Вкладыши шатунные

Вкладыши шатунные -

CS4A-QCS6D Дизельная Генераторная Установка

CS4A-QCS6D Дизельная Генераторная Установка

Связанный поиск

Связанный поиск- дизель генераторная установка ад120 т400 заводы

- дизельные двигатели с системой впрыска высокого давления Производители

- дешево автономная дизель генераторная установка

- дизель генераторная установка ад 50 ф Производитель

- Китай мощность дизель генераторной установки

- Китай дизель генераторная установка ад

- 100 дизель генераторная установка Поставщик

- бесшумная газопоршневая установка Поставщик

- OEM дизель генераторная установка 50 квт

- дизель генераторная установка 250 квт Поставщики