OEM типу дизель генераторных установок

В последнее время все чаще сталкиваюсь с вопросами об OEM типе дизель генераторных установок. По сути, речь идет о производстве генераторов по чужому техническому заданию, под чужим брендом. Многие заказчики думают, что это простой процесс – взять готовый генератор и нанести на него логотип. Но это, как правило, большая ошибка. Это гораздо больше, чем просто маркировка. На самом деле, это целая цепочка согласований, модификаций и, конечно, контроля качества. И вот о чем я хочу сегодня рассказать – о подводных камнях и нюансах, с которыми приходится сталкиваться при работе с OEM дизель генераторами.

Что такое OEM-производство генераторов и почему это важно?

Если говорить кратко, OEM типы дизель генераторных установок подразумевают, что производитель (в нашем случае ООО 'Камусылэ (Цзянсу) Двигатели') занимается не только разработкой и сборкой, но и адаптацией генератора под конкретные требования заказчика. Это может касаться практически всего: от мощности и напряжения до типа топливного фильтра и системы охлаждения. Заказчик предоставляет техническое задание, а мы – подключаем наши инженерные ресурсы, чтобы генератор идеально соответствовал его потребностям. Это не просто заказ, это совместная работа.

Важность такого подхода заключается в гибкости. Заказчику не нужно вкладывать деньги в собственные производственные мощности и разработку. Ему нужно просто определиться с потребностями и получить готовое решение. И, что немаловажно, он получает гарантию качества, подтвержденную нашими собственными испытаниями и сертификатами. Мы используем компоненты от проверенных поставщиков, соблюдаем все стандарты и нормы, и это – залог надежности.

Основные этапы OEM-производства

Процесс производства OEM дизель генераторных установок можно условно разделить на несколько этапов. Первый – это детальное обсуждение технического задания с заказчиком. Здесь важно задавать правильные вопросы, уточнять все нюансы, чтобы избежать недопонимания в дальнейшем. Например, недавно у нас был заказ на генератор для работы в условиях экстремально низких температур. Мы выяснили, что заказчик планировал использовать его в Сибири, поэтому пришлось внести изменения в систему отопления и использовать специальные уплотнения, устойчивые к обледенению. Без этого генератор просто не работал бы.

Второй этап – это проектирование и разработка. Наши инженеры разрабатывают конструкторскую документацию, выбирают оптимальные компоненты, проводят расчеты. Это может занять от нескольких дней до нескольких недель, в зависимости от сложности проекта. На этом этапе мы также согласовываем все изменения с заказчиком.

Третий этап – это сборка и тестирование. Мы используем современное оборудование и квалифицированный персонал для сборки генератора. После сборки проводится комплексное тестирование, включающее проверку всех систем и узлов. Это очень важный этап, от которого зависит надежность и долговечность генератора.

Проблемы и подводные камни

Несмотря на все преимущества, OEM-производство генераторов может быть связано с определенными проблемами. Одна из самых распространенных – это неточность технического задания. Заказчик может не учесть все важные факторы, что приведет к тому, что готовый генератор не будет соответствовать его потребностям. Поэтому очень важно уделять внимание детальной проработке ТЗ, а также консультироваться со специалистами.

Еще одна проблема – это контроль качества. Необходимо постоянно контролировать качество компонентов и сборки, чтобы избежать дефектов. Мы используем систему контроля качества, включающую входной контроль, промежуточный контроль и выходной контроль. Также мы проводим регулярные испытания готовых генераторов.

Еще один момент, который часто упускают, это логистика. Доставка готовых дизель генераторных установок может быть сложной и дорогостоящей, особенно если заказчик находится в удаленном районе. Важно заранее продумать логистику, чтобы избежать задержек и дополнительных расходов.

Пример из практики: неудачная попытка

Однажды мы получили заказ на генератор для фермерского хозяйства. Заказчик предоставил очень общее техническое задание, указав только мощность и напряжение. Мы собрали генератор, но он оказался неэффективным в условиях переменной нагрузки, типичных для сельскохозяйственных работ. Оказалось, что заказчик не учел возможность резких скачков в потреблении электроэнергии. В итоге пришлось переделывать генератор, что привело к задержке поставки и дополнительным расходам. Этот случай научил нас еще больше внимания уделять детальной проработке технического задания.

Технологии и инновации в OEM-производстве

В последнее время в OEM-производстве OEM типы дизель генераторных установок активно внедряются новые технологии. Например, используется компьютерное моделирование для оптимизации конструкции генератора, что позволяет снизить вес и повысить эффективность. Также используются современные системы автоматизации для контроля качества и повышения производительности.

Мы в ООО 'Камусылэ (Цзянсу) Двигатели' постоянно следим за новинками в области производства генераторов и внедряем их в нашу работу. Например, мы используем систему управления генератором, которая позволяет автоматически регулировать обороты двигателя в зависимости от нагрузки, что повышает экономичность и снижает выбросы вредных веществ. Также мы предлагаем генераторы с возможностью удаленного мониторинга и управления, что позволяет оперативно реагировать на любые изменения в работе генератора.

Заключение

В заключение хочу сказать, что OEM-производство дизель генераторных установок – это сложный и ответственный процесс, требующий опыта и профессионализма. Но при правильном подходе это может быть выгодным решением для заказчика. Главное – уделить внимание детальной проработке технического задания, контролю качества и логистике. И, конечно, выбирать надежного партнера, который имеет опыт работы в данной области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Шатун

Шатун -

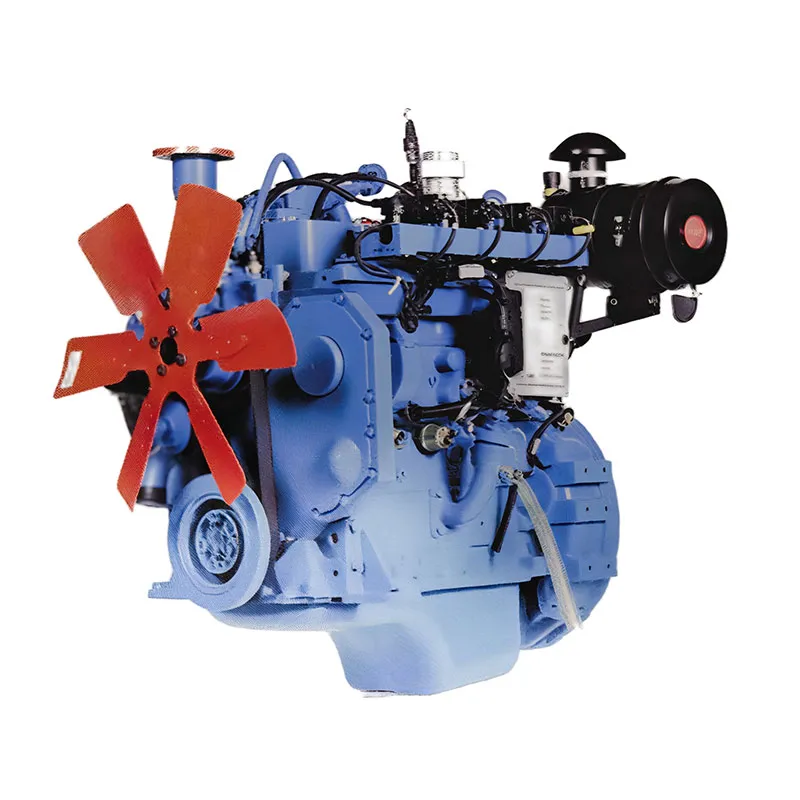

Газовые двигатели (природный газ) CS6A-N

Газовые двигатели (природный газ) CS6A-N -

Газовые двигатели (природный газ) CS4AT-N

Газовые двигатели (природный газ) CS4AT-N -

Газовые двигатели (природный газ) CS6AT-N

Газовые двигатели (природный газ) CS6AT-N -

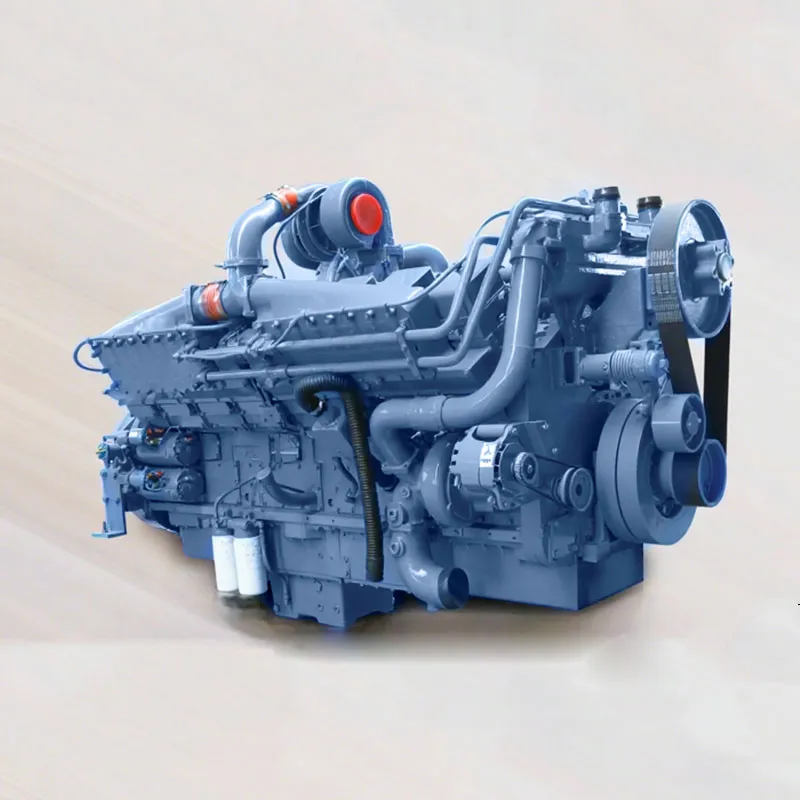

Дизельный двигатель Camlser V16 CS16VE

Дизельный двигатель Camlser V16 CS16VE -

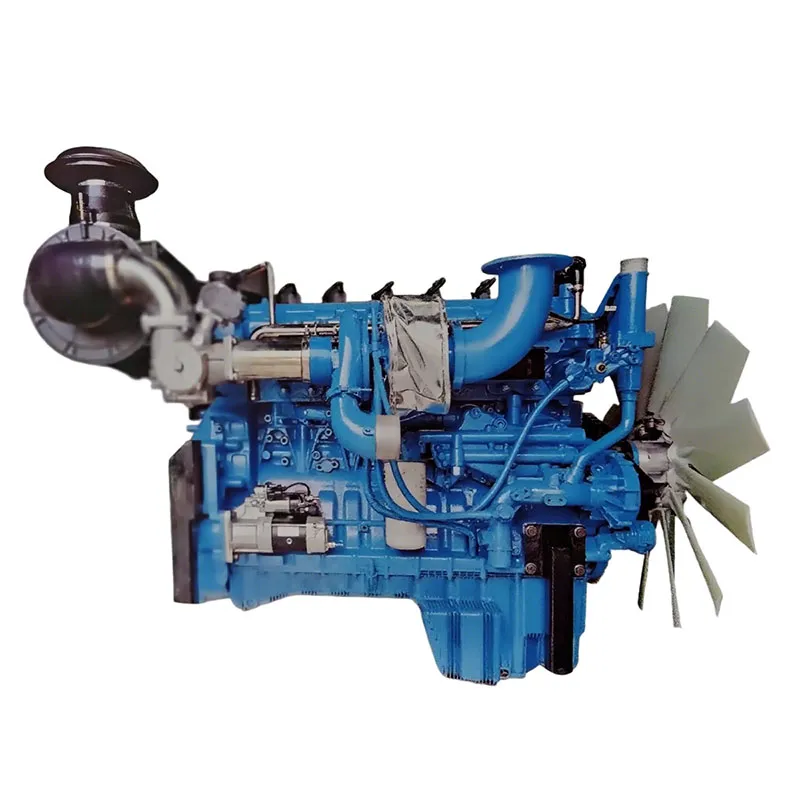

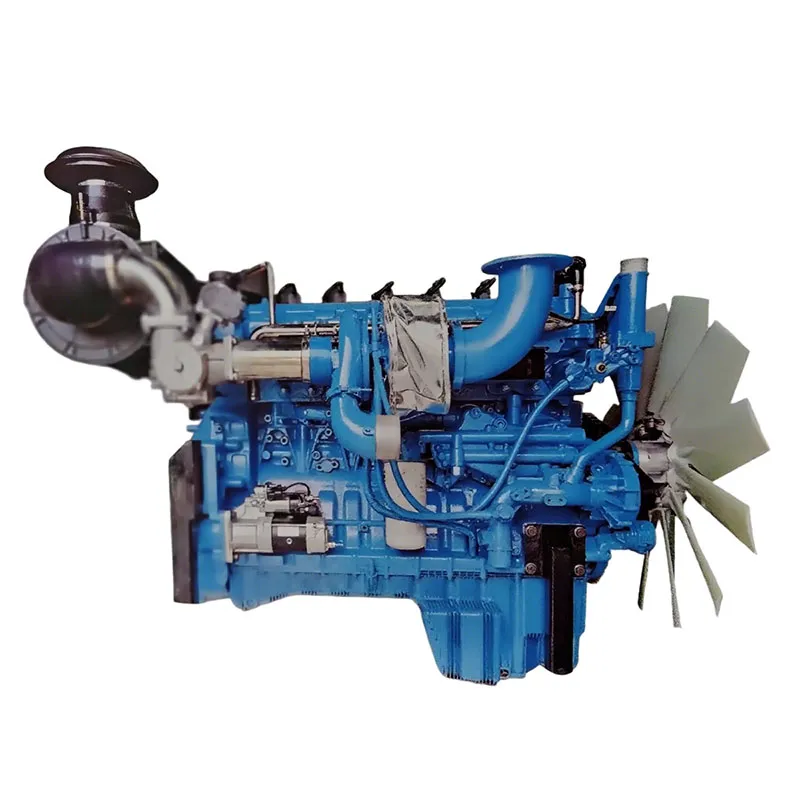

Рядный 6-цилиндровый дизельный двигатель Camlser CS6D

Рядный 6-цилиндровый дизельный двигатель Camlser CS6D -

Поршень

Поршень -

Газовые двигатели (природный газ) CS6FT-N

Газовые двигатели (природный газ) CS6FT-N -

Газовые двигатели (природный газ) CS6ET-N

Газовые двигатели (природный газ) CS6ET-N -

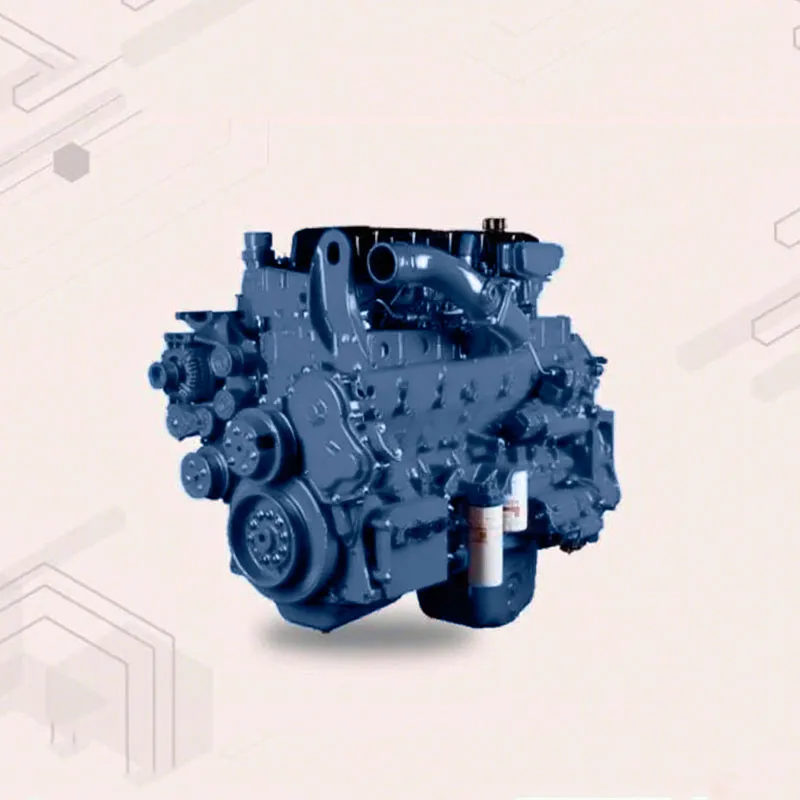

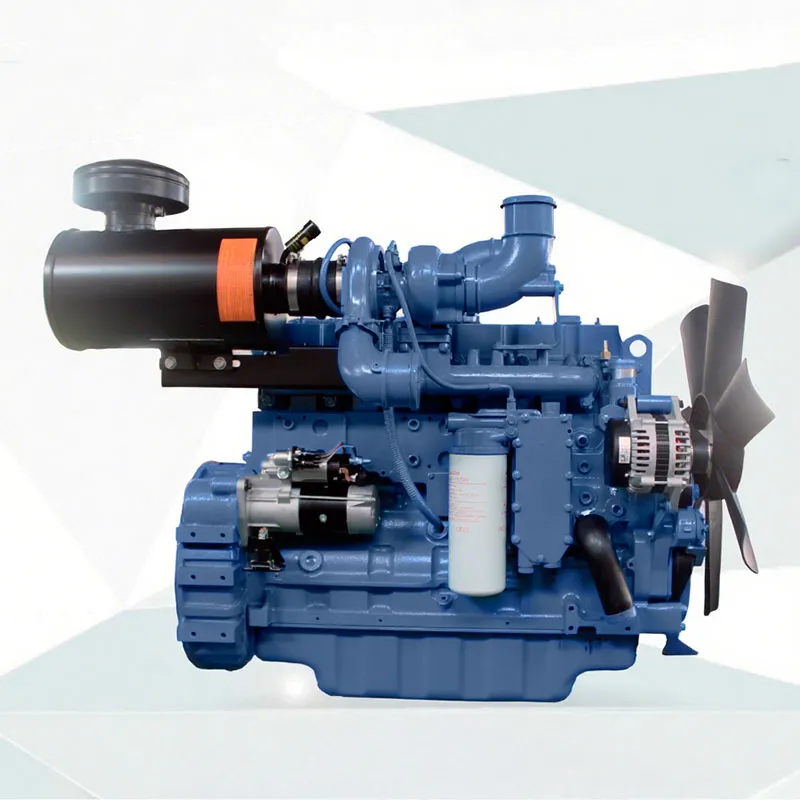

Рядный 6-цилиндровый дизельный двигатель Camlser CS6B

Рядный 6-цилиндровый дизельный двигатель Camlser CS6B -

Вкладыши коренные

Вкладыши коренные -

CS6E-QCS16VF Дизельная Генераторная Установка

CS6E-QCS16VF Дизельная Генераторная Установка

Связанный поиск

Связанный поиск- контейнерные газогенераторные установки мощностью 1 МВт цена

- дешево газовые электростанции для нефтепромыслов

- генераторные установки Шаньчай цена

- Китай генераторные установки Шаньчай

- Китай специализированные дизели для мобильных электростанций

- Китай поставка дизель генераторных установок

- дизель генераторная установка 1000

- мобильная дизель генераторная установка Поставщики

- Китай генераторная установка на природном газе 500кВт

- Китай двигатель дойц 1013 Поставщик